在役燃氣聚乙烯管材老化性能評價指標研究

林 東, 岑 康, 蒲昌興, 胡 杏, 邵晨琛

(西南石油大學 土木工程與建筑學院,四川成都610500)

1 概述

我國自1982年首次使用燃氣用聚乙烯管材以來,聚乙烯管材在燃氣方向的應用已逾30 a。聚乙烯燃氣管材以其優(yōu)異的耐腐蝕性、抗沖擊性、柔韌性以及使用壽命長、易于維護等優(yōu)點,成為了城鎮(zhèn)埋地中、低壓燃氣管網(wǎng)的首選[1]。相關(guān)數(shù)據(jù)顯示,聚乙烯管材在近10年新建中低壓城鎮(zhèn)埋地燃氣管網(wǎng)中的普及率達到90%以上[2]。但是聚乙烯管材在使用過程中,往往受光、熱、氧、水、高能輻射、化學以及生物侵蝕等因素影響而老化,性能發(fā)生改變,進而使用年限縮短,嚴重時造成管材失效和燃氣泄漏,引起嚴重的環(huán)境污染、能源浪費,引發(fā)嚴重燃氣事故[3]。因此,對于在役聚乙烯燃氣管材老化性能的研究有巨大的經(jīng)濟價值和工程價值。

目前,國內(nèi)外針對聚乙烯燃氣管材老化的研究相對較少,已有工作有:國內(nèi)申麥茹等人[4]以氙燈作為輻照光源對聚乙烯管材進行人工氣候加速老化試驗,研究人工氣候加速老化對聚乙烯燃氣管力學性能的影響規(guī)律;沙迪[5]以PE80管材為研究對象,基于拉伸力學性能試驗來研究承壓聚乙烯管材的熱氧老化規(guī)律;徐成[6]利用拉伸試驗、蠕變試驗和松弛試驗對聚乙烯管材力學性能研究提出了韌性破壞壽命預測方法;Hutar等人[7]從線彈性斷裂力學的角度,提出了聚乙烯管材壽命預測的新方法。然而,已有研究主要借助對新聚乙烯管材進行人工加速老化處理來研究管材的老化規(guī)律,缺乏對在役聚乙烯燃氣管材老化性能衰減規(guī)律的檢測與評價。此外,目前針對聚乙烯管材性能的檢測評價參數(shù)較多,GB/T 15558.1—2015《燃氣用埋地聚乙烯(PE)管道系統(tǒng) 第1部分:管材》包括靜液壓強度、斷裂伸長率、氧化誘導時間、熔體質(zhì)量流動速率、炭黑含量、密度、縱向回縮率等。但這些參數(shù)是否都適合評價在役聚乙烯燃氣管材的老化性能,尚無定論。

因此,筆者選取已經(jīng)服役一定時間的聚乙烯燃氣管材作為試驗材料,以管材的抗氧化性能、流動性能、耐熱性能及力學性能為依據(jù),選擇氧化誘導時間、熔體質(zhì)量流動速率、炭黑含量、密度4項物性參數(shù)作為性能檢測指標,進行相應的性能檢測試驗,通過檢測數(shù)據(jù)的對比分析,探究適用于評價在役聚乙烯燃氣管材老化性能的指標。

2 老化性能檢測

① 試驗樣本

選取5根四川亞大塑料制品有限公司生產(chǎn)的具有不同服役時間的埋地聚乙烯燃氣管材作為試驗樣本。其中,管材最短服役時間為2 a,最長服役時間為13 a,管材埋深均為0.7 m,運行壓力為0.2~0.4 MPa,標準尺寸比(公稱外徑與壁厚之比)均為11。管材的基本信息見表1。管材樣本見圖1。

② 試樣制作

依據(jù) GB/T 17391—1998《聚乙烯管材與管件熱穩(wěn)定性試驗方法》、GB/T 3682.2—2018《塑料 熱塑性塑料熔體質(zhì)量流動速率(MFR)和熔體體積流動速率(MVR)的測定 第1部分:標準方法》、GB/T 13021—1991《聚乙烯管材和管件炭黑含量的測定(熱失重法)》、GB/T 1033.1—2008《塑料 非泡沫塑料密度的測定 第1部分:浸漬法、液體比重瓶法和滴定法》分別對氧化誘導時間、熔體質(zhì)量流動速率、炭黑含量、密度測定試驗制作試樣。

a.氧化誘導時間測定試驗時,在樣品上截取厚度約為0.2 mm的薄片狀試樣,用剪刀剪成略小于坩堝直徑的圓片狀試樣,試樣質(zhì)量為(15±0.5) mg。

b.熔體質(zhì)量流動速率測定試驗時,在樣品上截取一小塊試樣,將樣品剪切成塊狀或顆粒狀。

c.炭黑含量測定試驗時,制備3份試樣,每份試樣質(zhì)量約1 g,粉碎后稱量,精確到0.1 mg。

d.密度測定試驗時,制備3份試樣,每份試樣表面應光滑,無凹陷,無氣孔,質(zhì)量至少為1 g。

③ 性能檢測

a.氧化誘導時間測定

采用DSC131差示掃描量熱儀測定管材的氧化誘導時間,DSC131差示掃描量熱儀見圖2。打開氮氣和氧氣閥,使兩者流量均達到(50±5)cm3/min,設(shè)置升溫速率20 ℃/min,測試溫度200 ℃。氧化曲線最大斜率和基線交點的時間減去為氮氣完全切換成氧氣的時間即為氧化誘導時間。

b.熔體質(zhì)量流動速率測定

采用XNR-400A型熔體流動速率儀測定管材的熔體質(zhì)量流動速率,XNR-400A型熔體流動速率儀見圖3。將顆粒試樣進行熔體質(zhì)量流動速率測試,設(shè)置砝碼質(zhì)量5.0 kg,試驗溫度190 ℃,切割間隔時間120 s。根據(jù)式(1)計算熔體質(zhì)量流動速率:

(1)

式中qMFR——熔體質(zhì)量流動速率,g/damin

m——樣品平均質(zhì)量,g

t——切樣時間,s

c.炭黑含量測定

采用R50/250/12型緊湊型管式爐測定管材的炭黑含量,R50/250/12型緊湊型管式爐見圖4。將

圖3 XNR-400A型熔體流動速率儀

圖4 R50/250/12型緊湊型管式爐

粉碎后的試樣進行炭黑含量測定,設(shè)置試樣熱解溫度為550 ℃,熱解時間為45 min,煅燒溫度為900 ℃。根據(jù)式(2)計算炭黑含量:

(2)

式中w——炭黑質(zhì)量分數(shù)

m1——樣品舟和試樣在550 ℃熱解后的質(zhì)量,g

m2——樣品舟在900 ℃煅燒后的質(zhì)量,g

m3——試樣質(zhì)量,g

d.密度測定

采用電子天平測定管材的密度。分別測量并記錄試樣在空氣中的質(zhì)量m01,砝碼在蒸餾水中的質(zhì)量m02,試樣加砝碼在蒸餾水中的質(zhì)量m03。記錄蒸餾水在溫度θ下的密度ρ0。根據(jù)式(3)計算管材密度:

(3)

式中ρ——試樣在溫度θ下的密度,g/cm3

m01——試樣在空氣中的質(zhì)量,g

ρ0——蒸餾水在溫度θ下的密度,g/cm3

m02——砝碼在蒸餾水中的表觀質(zhì)量,g

m03——試樣加砝碼在蒸餾水中的表觀質(zhì)量,g

3 結(jié)果與討論

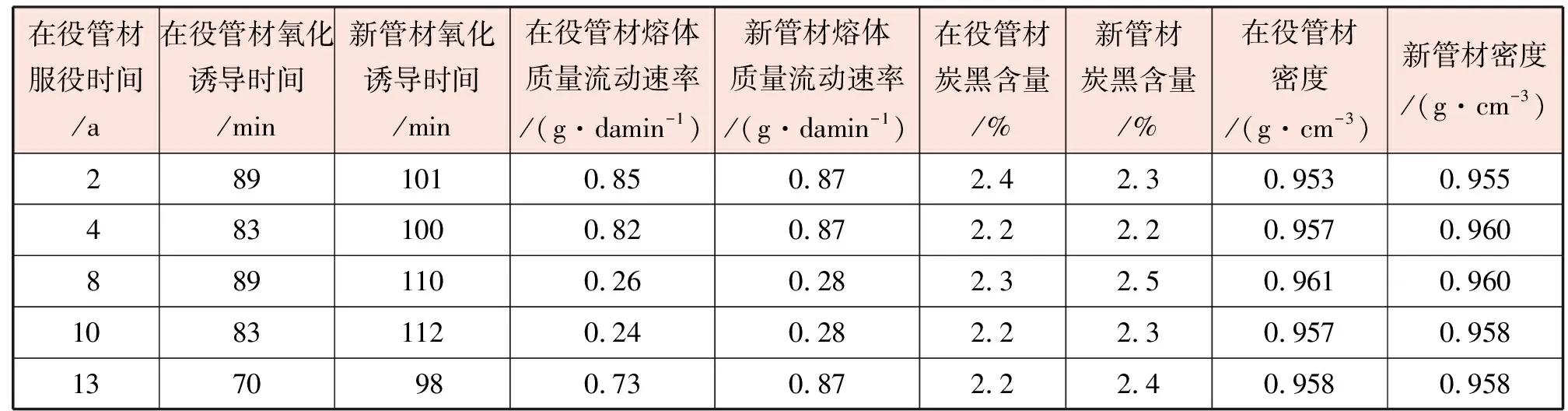

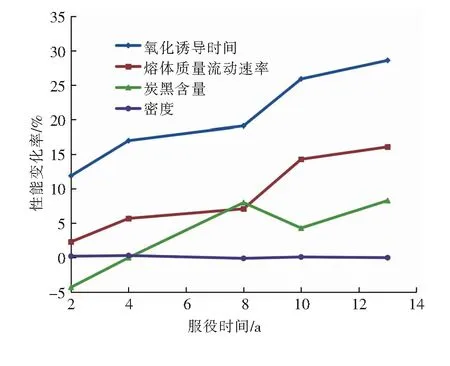

由于所選管材的材料類型、規(guī)格存在差異,為了消除這些因素的影響,選用與在役管材同工藝、同材料、同規(guī)格的新管材作為參照樣本,對新管材進行氧化誘導時間、熔體質(zhì)量流動速率、炭黑含量、密度4項性能檢測試驗。密度測定時,溫度為(23±2) ℃。同時引入性能變化率,即材料老化前(新管材)的性能值與材料老化后的性能值的差與材料老化前的性能值的比值。管材性能檢測試驗數(shù)據(jù)見表2。不同服役時間管材性能變化率見圖5。

表2 管材性能檢測試驗數(shù)據(jù)

圖5 不同服役時間管材性能變化率

氧化誘導時間是管材抗氧化性能的直觀反映,管材氧化誘導時間越長,說明管材的抗氧化能力越強。熔體質(zhì)量流動速率在一定程度上反映樹脂熔體流動的難易程度,具體表現(xiàn)為熔體質(zhì)量流動速率越大,材料的流動性能越好。通過對新、在役管材氧化誘導時間與熔體質(zhì)量流動速率的數(shù)據(jù)對比,可知在役管材相對于新管材的性能參數(shù)都出現(xiàn)了不同程度的衰減,說明管材的抗氧化性能與流動性能由于受到老化的影響而降低。

從圖5可知,氧化誘導時間與熔體質(zhì)量流動速率的性能變化率隨服役時間的增長而變大,表明管材服役時間越長,管材的抗氧化性能與流動性能越弱。因此,氧化誘導時間與熔體質(zhì)量流動速率適用于評價管材的老化性能。

炭黑作為聚乙烯管材必不可少的一種配料,可以提高其耐熱變形性能、尺寸穩(wěn)定性,因此炭黑含量可以反映管材耐熱性能的強弱。對比表2中其他服役年限的管材,服役時間為2 a的管材的炭黑含量性能變化率為負值,這可能是由新管材與在役管材加工條件不同而引起。在GB/T 15558.1—2015《燃氣用埋地聚乙烯(PE)管道系統(tǒng) 第1部分:管材》中規(guī)定管材炭黑質(zhì)量分數(shù)須控制在2%~2.5%,在實際加工中,炭黑含量只需滿足國家標準的范圍值即可,因而存在在役管材的炭黑含量大于新管材的情況。因此加工條件決定了炭黑含量這一性能檢測指標不適于評價管材的老化性能。

密度是聚乙烯的重要性能指標之一,隨著聚乙烯密度的增加,聚乙烯材料的剛性增加,拉伸強度提高。從圖5可知,管材密度的性能變化率基本不變,表明新、在役管材的密度變化不大,說明管材在服役過程中密度的變化不能直觀表征管材的老化性能,因此該指標不適于評價聚乙烯管材的老化性能。

4 結(jié)論

① 管材使用時間越長,管材的氧化誘導時間與熔體質(zhì)量流動速率的性能變化率越大,其抗氧化性能與流動性能越弱。因此,氧化誘導時間與熔體質(zhì)量流動速率適用于評價管材的老化性能。

② 炭黑含量受加工條件的限制,可能出現(xiàn)在役管材的炭黑含量大于新管材的情況,因此炭黑含量不適于評價管材的老化性能;管材在服役過程中密度基本不變,不能直觀表征管材的老化,因此密度也不適于評價管材的老化性能。

③ 研究成果為聚乙烯燃氣管道完整性檢測中評價參數(shù)的合理確定提供了參考依據(jù)。