大型LNG雙金屬壁和三金屬壁全容罐對比

范海俊, 朱金花, 戴興旺, 牛 錚

(1.中國科學(xué)技術(shù)大學(xué),安徽合肥230026;2.合肥通用機(jī)械研究院有限公司,安徽合肥230031;3. 國家壓力容器與管道安全工程技術(shù)研究中心,安徽合肥230031)

1 概述

隨著GB 50183—2015《石油天然氣工程設(shè)計防火規(guī)范》的發(fā)布(后又暫停實(shí)施,現(xiàn)執(zhí)行GB 50183—2004,但2015版仍有一定的參考意義),對大型LNG儲罐防火間距提出了更高的要求,且對單容罐與全容罐區(qū)別對待[1]。由于全容罐無需設(shè)置圍堰,占地面積大大減少,安全性也得到大幅提高,近幾年發(fā)展迅速。考慮到大型LNG接收站中采用混凝土次容器的全容罐造價過高、制造安裝工藝復(fù)雜,針對城市調(diào)峰和液化廠項目中公稱容積5×104m3以下的LNG儲罐,根據(jù)GB/T 26978—2011《現(xiàn)場組裝立式圓筒平底鋼質(zhì)液化天然氣儲罐的設(shè)計與建造》等標(biāo)準(zhǔn)規(guī)范的要求,設(shè)計了性價比更高的金屬壁全容罐。雖然相關(guān)標(biāo)準(zhǔn)對金屬壁全容罐有所定義,但是此種儲罐國外尚未有先例,國內(nèi)雙金屬壁式和三金屬壁式的實(shí)例較少,雙金屬壁儲罐有山西祁縣液化項目20 000 m3儲罐和山西襄坦、大同各10 000 m3儲罐;三金屬壁有西安秦華25 000 m3儲罐。以某地在建的1臺25 000 m3全容罐作為分析對象,從結(jié)構(gòu)形式、絕熱性能、施工工藝等方面分析雙金屬壁式全容罐和三金屬壁式全容罐的優(yōu)缺點(diǎn)。

2 設(shè)計參數(shù)

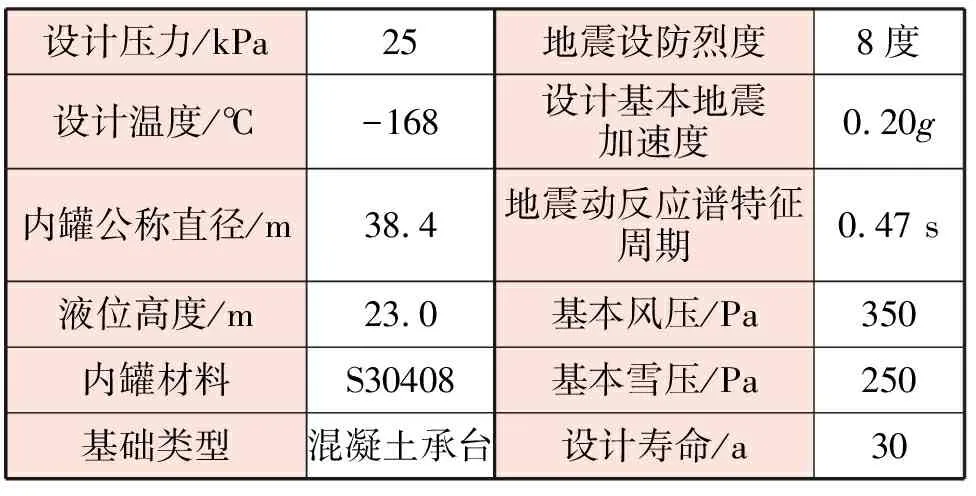

該25 000 m3全容罐主要設(shè)計參數(shù)見表1,表1中g(shù)指當(dāng)?shù)氐闹亓铀俣取?/p>

表1 25 000 m3全容罐的主要設(shè)計參數(shù)

3 結(jié)構(gòu)形式

全容罐包含一個主容器和一個次容器。主容器是一個可以盛裝低溫介質(zhì)的自支撐式、鋼質(zhì)單壁罐;次容器是一個自支撐式鋼質(zhì)或混凝土帶有拱頂?shù)膬蕖U2僮鞴r下,次容器作為儲罐的主要蒸發(fā)氣容器,還支撐主容器的絕熱層。在主容器泄漏的情況下,次容器必須具有裝存全部低溫介質(zhì)并在結(jié)構(gòu)上保持氣密性的能力。本文主要比較的是次容器為金屬(鋼質(zhì))的儲罐。

在充注過量、地震作用下,儲液晃動或者內(nèi)罐破損時,全容罐的次容器需要儲存部分甚至全部的低溫介質(zhì)。此時,如果沒有相應(yīng)的保護(hù)措施,次容器會因急劇降溫產(chǎn)生巨大的熱應(yīng)力,從而發(fā)生破壞。為了滿足全容罐的要求,必須在主容器和次容器之間加入保護(hù)措施。目前國內(nèi)主要有雙金屬壁和三金屬壁兩種方案,下面分別對其結(jié)構(gòu)形式進(jìn)行分析對比。

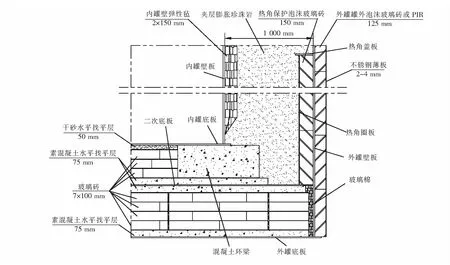

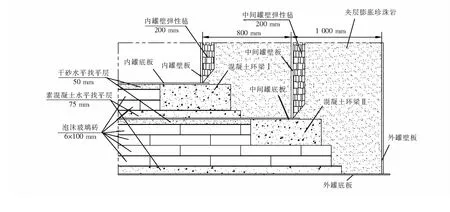

3.1 雙金屬壁全容罐

雙金屬壁全容罐[2]的保護(hù)措施是在內(nèi)罐(作為主容器)與外罐(作為次容器)之間的夾層底部設(shè)置熱角防護(hù)系統(tǒng)(TPS)[3],同時在外罐外壁設(shè)置PIR(聚異三聚氰酸酯)或HLB800型泡沫玻璃磚保冷,使儲罐在事故工況下的蒸發(fā)率大大降低,壓力控制得到有效的保障,確保儲罐在一定時間內(nèi)安全運(yùn)行。在外罐內(nèi)側(cè)底角處設(shè)置的熱角防護(hù)系統(tǒng)主要由二次底板、一定高度的熱角圈板、熱角蓋板以及其周圍的HLB800型泡沫玻璃磚組成。熱角防護(hù)系統(tǒng)可以有效減少事故工況下罐底角處的熱量傳遞,并且最大程度減小外罐急劇降溫產(chǎn)生的熱應(yīng)力。內(nèi)罐壁板、底板、吊頂和外罐壁板、底板以及熱角防護(hù)系統(tǒng)的二次底板、熱角圈板、熱角蓋板材料均為S30408不銹鋼,拱頂和壓縮環(huán)由于不接觸低溫介質(zhì)選用碳鋼(本次設(shè)計選用Q345R)。其底部保冷結(jié)構(gòu)和頂部保冷結(jié)構(gòu)分別見圖1、2。圖1中標(biāo)注橫線下面的2×150 mm表示2層,每層厚度150 mm,其余類似格式意義與此相同;標(biāo)注橫線下面的其余格式數(shù)據(jù)均指厚度。其余圖中標(biāo)注橫線下面值的意義與圖1相同。圖1中熱角圈板高度為5 m。

圖1 雙金屬壁全容罐底部保冷結(jié)構(gòu)

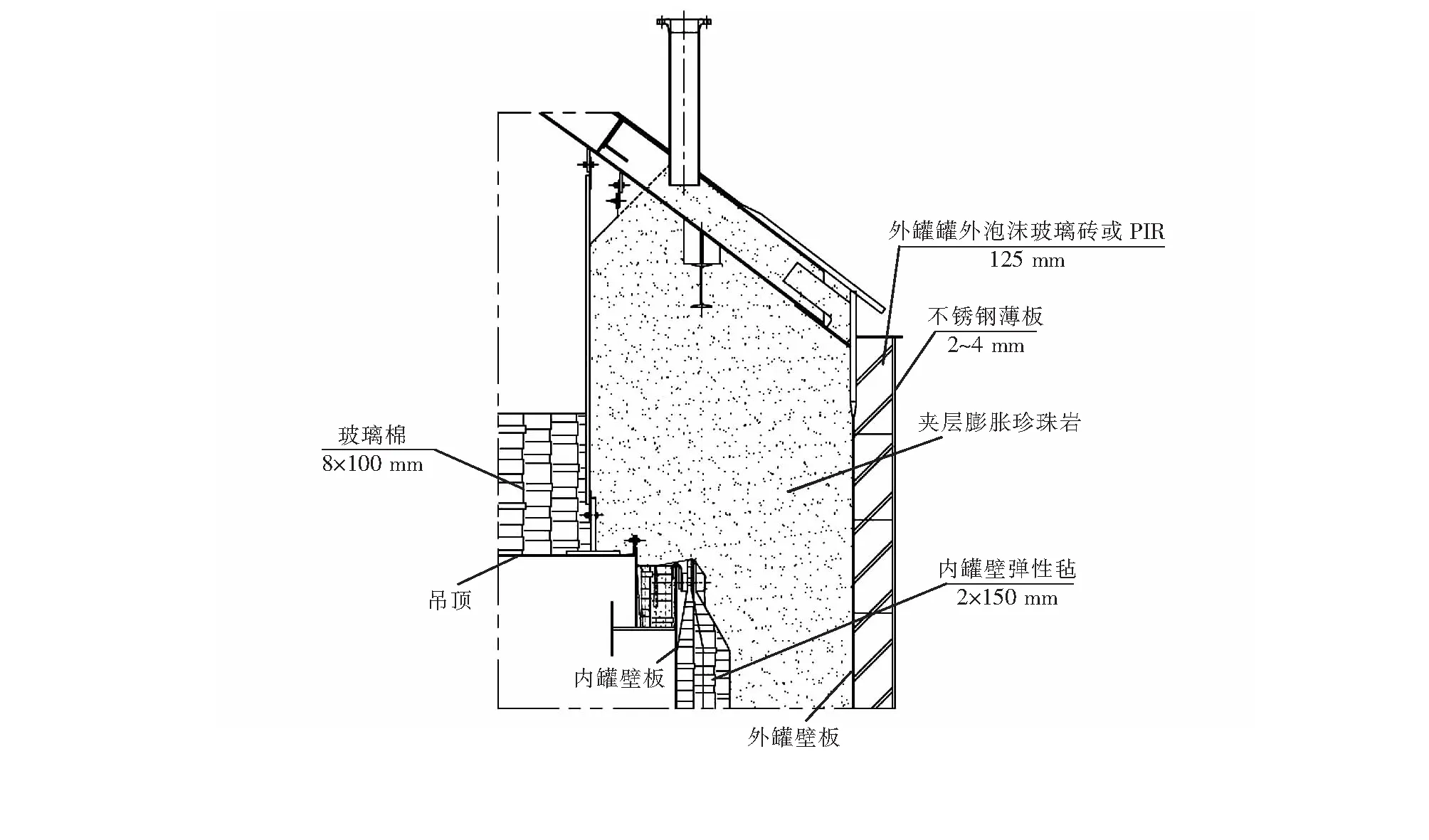

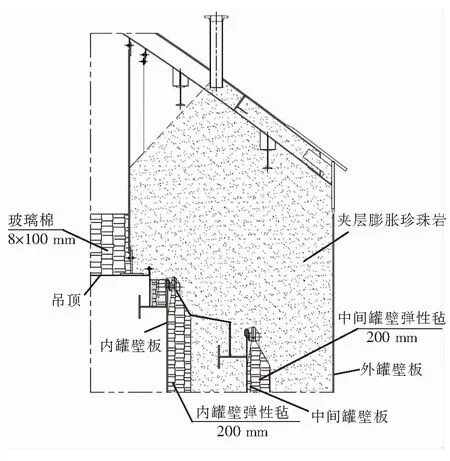

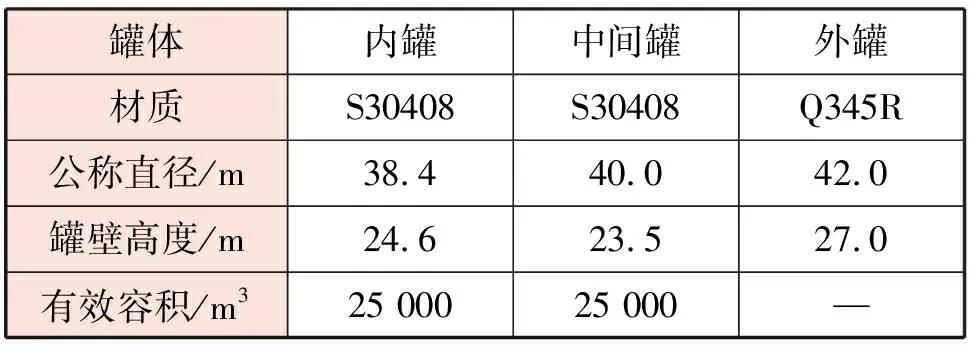

3.2 三金屬壁全容罐

三金屬壁全容罐[4]含有3個容器,內(nèi)罐作為主容器,中間罐作為次容器,外罐裝存蒸發(fā)氣和保冷材料。中間罐可以完全盛裝內(nèi)罐所有的低溫介質(zhì)。內(nèi)罐和中間罐(壁板、底板)的材料為S30408不銹鋼,外罐采用碳鋼,本次設(shè)計采用Q345R。圖3、4分別是三金屬壁全容罐底部和頂部保冷結(jié)構(gòu)。

圖2 雙金屬壁全容罐頂部保冷結(jié)構(gòu)

圖3 三金屬壁全容罐底部保冷結(jié)構(gòu)

圖4 三金屬壁全容罐頂部保冷結(jié)構(gòu)

3.3 兩種儲罐的設(shè)計參數(shù)

通過對兩種儲罐結(jié)構(gòu)形式的對比,給出25 000 m3全容罐兩種方案的設(shè)計參數(shù),見表2和表3。

表2 25 000 m3雙金屬壁全容罐設(shè)計參數(shù)

表3 25 000 m3三金屬壁全容罐設(shè)計參數(shù)

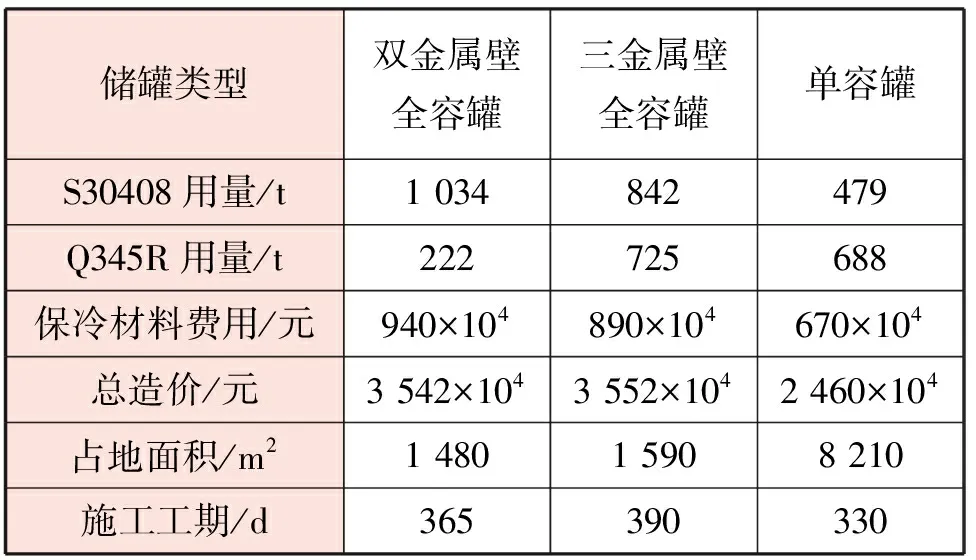

根據(jù)表2和表3的設(shè)計參數(shù),對兩種結(jié)構(gòu)形式的儲罐進(jìn)行計算后統(tǒng)計其材料用量、總造價、占地面積以及施工工期。為了方便對比,將25 000 m3單容罐[5]也納入比較,見表4。

表4 兩種結(jié)構(gòu)形式全容罐和同體積單容罐本體的材料用量、總造價、占地面積及施工工期

從表4可以得出,雙金屬壁儲罐和三金屬壁儲罐的總造價分別比單容罐高出44.0%和44.4%,但是占地面積卻分別只有單容罐的18.1%和19.4%,因此建設(shè)全容罐是一個趨勢。同時,雙金屬壁儲罐的造價與三金屬壁儲罐相差無幾,說明雙金屬壁儲罐雖然少了一層罐體,但是由于其有熱角防護(hù)系統(tǒng),且外罐壁板和底板需要采用S30408材質(zhì),在造價上優(yōu)勢并不明顯。

4 絕熱性能

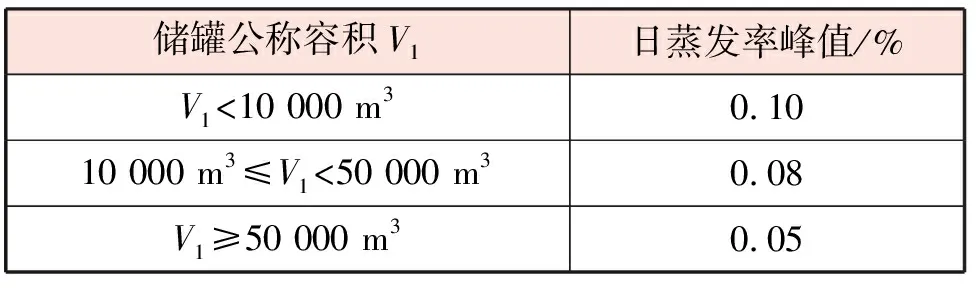

LNG儲罐為常壓儲存,為了維持-162 ℃的低溫和盡可能低的日蒸發(fā)率,儲罐的絕熱性能十分重要。日蒸發(fā)率是評價大型LNG儲罐絕熱性能的重要技術(shù)參數(shù),同時也是一項競爭性經(jīng)濟(jì)指標(biāo)。對于大型的LNG儲罐,按照通常的工程實(shí)踐經(jīng)驗,對日蒸發(fā)率的控制要求見表5。

表5 大型LNG儲罐日蒸發(fā)率指標(biāo)

日蒸發(fā)率的計算方法以穩(wěn)態(tài)傳熱過程為基礎(chǔ),環(huán)境條件恒定,通過計算儲罐頂部、側(cè)面以及底部的日傳熱量得出儲罐日總吸熱量,再計算日蒸發(fā)率。為方便計算,將儲罐底部和頂部傳熱簡化成多層平壁的穩(wěn)定熱傳導(dǎo),將儲罐側(cè)面?zhèn)鳠峥闯啥鄬訄A筒壁的穩(wěn)定熱傳導(dǎo)[6]。日蒸發(fā)率表達(dá)式如下:

(1)

式中η——日蒸發(fā)率

Q——儲罐日總吸熱量,kJ

r——LNG的氣化潛熱,kJ/kg

ρ——LNG密度,kg/m3

V——儲罐的有效容積,m3

不考慮日照的影響,在假定環(huán)境溫度為20 ℃情況下,分別計算出在操作工況和全液位泄漏工況(指內(nèi)罐介質(zhì)完全泄漏至相鄰空間的工況)下兩種結(jié)構(gòu)形式LNG儲罐的日蒸發(fā)率,見表6。

表6 兩種結(jié)構(gòu)形式LNG儲罐的日蒸發(fā)率

由表6可以看出:

① 在操作工況下,兩種結(jié)構(gòu)形式儲罐的日蒸發(fā)率都維持在較低的水平,雙金屬壁全容罐的日蒸發(fā)率比三金屬壁全容罐高0.009%,每天回收液化這些蒸發(fā)氣所需消耗的能量(不計液化過程中能量損耗)約為152.9 kW·h。因此,三金屬壁儲罐更符合當(dāng)前節(jié)能減排、綠色化工的理念。

② 全液位泄漏工況下,雙金屬壁儲罐日蒸發(fā)率過高,需要安全泄放系統(tǒng)以及BOG壓縮機(jī)高負(fù)荷運(yùn)行才能做到安全有序地進(jìn)行排放;而三金屬壁儲罐由于中間罐和外罐之間還有一個完好的夾層保冷,使得其可以維持較低的日蒸發(fā)率,其工藝系統(tǒng)依舊可以平穩(wěn)運(yùn)行,不需要采取安全泄放等措施。

5 施工工藝

25 000 m3全容罐的施工順序是外罐、中間罐或熱角防護(hù)系統(tǒng)、內(nèi)罐,各層罐體均采用“倒裝法”。外罐施工完成后,在底部留有門洞方便之后的施工。

雙金屬壁儲罐在施工過程中存在2個難點(diǎn):①根據(jù)GB/T 26978.5—2011《現(xiàn)場組裝立式圓筒平底鋼質(zhì)液化天然氣儲罐的設(shè)計與建造 第5部分:試驗、干燥、置換及冷卻》第4.1.2條規(guī)定,全容罐的鋼質(zhì)次容器需要進(jìn)行水壓試驗,因此雙金屬壁儲罐的外罐需要進(jìn)水壓試驗。但是,由于外罐水壓試驗后內(nèi)罐、保冷系統(tǒng)等需要施工,還要將外罐底部割出兩個門洞,破壞了外罐,水壓試驗的意義大打折扣。②內(nèi)罐焊接完成后,需進(jìn)入夾層完成熱角防護(hù)系統(tǒng)的焊接,其中在熱角防護(hù)系統(tǒng)圈板與底板、圈板與蓋板的大角縫位置,由于只能進(jìn)行單面的表面檢測,無法100%確保焊接質(zhì)量。而熱角防護(hù)系統(tǒng)在泄漏工況下起重要作用,焊接質(zhì)量的優(yōu)劣直接影響到儲罐的安全運(yùn)行。

相比之下,三金屬壁儲罐由于在外罐內(nèi)需要進(jìn)行兩層罐體的施工,施工工期有所增加,但是避免了雙金屬壁儲罐的第2個施工難點(diǎn),焊接質(zhì)量可以得到更好的保障。

6 結(jié)論

① 雙金屬壁全容罐和三金屬壁全容罐各方面指標(biāo)均能夠達(dá)到標(biāo)準(zhǔn)規(guī)范中金屬壁全容罐的要求。

② 雙金屬壁全容罐和三金屬壁全容罐在占地面積、工程造價以及施工工期方面無明顯的差異。

③ 三金屬壁全容罐在絕熱性能以及施工工藝方面,比雙金屬壁全容罐具有一定優(yōu)勢,更加安全可靠和節(jié)能。