接收站LNG儲罐壓力控制技術優化

張 震, 張兵兵, 朱 虹, 章 妍

(中石油大連液化天然氣有限公司,遼寧大連116600)

1 常用的LNG儲罐壓力控制方式

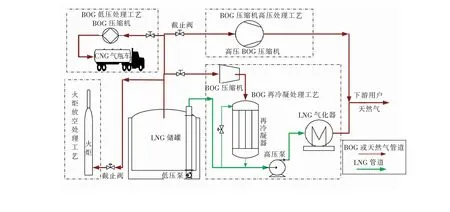

目前LNG接收站常用的儲罐壓力控制方式是通過處理罐內BOG實現。LNG接收站BOG處理工藝見圖1。

圖中為4種LNG接收站BOG的處理工藝。下面分別就各個處理工藝的特點,以及在接收站生產運營過程中各個處理工藝合理運用的時間段予以分析說明。

圖1 LNG接收站BOG處理工藝

① BOG低壓處理工藝

BOG低壓處理工藝指將BOG經過BOG壓縮機壓縮后裝車,通過CNG氣瓶車外銷給用戶。通過調節BOG壓縮機的負荷以及裝車量來控制處理BOG,進而調節儲罐壓力。這種方式一般在LNG接收站冷卻投產過程中應用較廣泛,因為在接收站冷卻投產過程將產生大量BOG,這些BOG大多數通過火炬燃燒掉,為了節能減排設置CNG處理工藝可以降低接收站投產成本。在接收站零外輸工況下,為了下次外輸時能快速恢復生產,啟動LNG儲罐內一臺低壓泵對接收站進行保冷,使接收站的管道和設備處于冷態。在這種工況下儲罐靜態蒸發產生BOG以及保冷產生的BOG無法被再冷凝器冷凝處理,最好的方法就是通過BOG壓縮機壓縮后外銷,避免為了維持儲罐壓力而通過火炬排放造成浪費。

② BOG高壓壓縮處理工藝

BOG高壓壓縮處理工藝指直接采用BOG高壓壓縮機將儲罐內的BOG壓縮至與接收站外輸管網壓力相同后,直接通過外輸管網外輸至下游用戶。此工藝適用于外輸管網壓力較小(2 ~3 MPa)的LNG接收站。站內儲罐壓力一般為10~20 kPa,所以采用BOG壓縮機高壓壓縮功能耗比較大,目前很少采用。

③ BOG再冷凝處理工藝

在接收站正常外輸工況下,儲罐壓力的控制是通過調節接收站內BOG壓縮機的負荷來調節的。儲罐中的BOG經過壓縮機壓縮后進入再冷凝器的頂部,與從低壓輸送總管分流進入再冷凝器頂部的深冷低壓的LNG 在再冷凝器的填料層進行直接接觸冷凝液化,冷凝后的液體與另一部分低壓輸送總管的LNG經過充分混合后,經過LNG高壓泵加壓,送至LNG氣化器氣化后送至外輸管網供給下游用戶使用[1]。這種BOG的處理方式最常用也最經濟。

④ 火炬放空處理工藝

上述3種BOG處理工藝都是接收站正常工況下的處理工藝,而在一些特殊工況下,例如接收站大修,或是極低外輸量情況下,以及某些緊急工況下如儲罐內LNG產生翻滾,瞬間釋放大量的BOG,儲罐壓力會瞬間升高,為保證儲罐不會因高壓而損壞,接收站都會設計安裝火炬。在用其他方法都無法控制儲罐壓力時,才能采用火炬放空,放空氣體會產生溫室效應,污染環境,而且造成浪費,正常工況是不會使用的。

⑤ BOG綜合處理工藝

目前國內的LNG接收站一般都是調峰型接收站,隨季節變化下游用戶用氣量浮動比較大。特別是夏季外輸量低,加之氣溫比較高,BOG蒸發率也比較高。當外輸低于一定程度時,再冷凝器處理BOG的能力也會降低,此時就可與BOG低壓或高壓壓縮處理工藝相結合。為保證儲罐安全使用,接收站必須設計火炬,造成資源浪費,一般不建議使用。

2 LNG儲罐壓力的控制優化

在LNG接收站運營周期內,非卸船工況下儲罐壓力比較穩定;卸船工況下儲罐壓力波動大,不易控制,因此對卸船工況及非卸船工況下儲罐壓力的變化以及控制方式的優化進行說明。

① 卸船工況中儲罐壓力的控制優化

原始卸船工況要求,在卸船前接收站需要提高BOG壓縮機的負荷,降低儲罐壓力至14~15 kPa,為卸船做準備。這種準備主要是由于在船岸卸料臂對接完成后,要對卸料臂進行預冷至-140 ℃,為卸載LNG做準備。經過大連LNG接收站實踐統計,有3座16×104m3LNG儲罐的接收站,在預冷3條卸料臂的過程中儲罐壓力升高約2 kPa,壓力升高較高。

a. LNG接收站卸船工藝流程及進料方式

LNG接收站卸船工藝流程見圖2。

大型LNG儲罐設計有兩種進料管道,儲罐頂部進料管道和儲罐底部進料管道。兩種不同組成的LNG不經混合放置在一個儲罐中,會形成兩個液層(分層),發生翻滾現象[2-4]。翻滾一旦發生,下液層中累計儲存的熱量將會以BOG的形式立刻釋放出來,造成儲罐壓力的劇增,嚴重的情況會損壞儲罐[5]。由于船方的LNG與儲罐中的LNG存在密度差,為了防止翻滾現象的發生,卸船過程中為了使兩種LNG充分混合,原始卸船進料方式依據密度進行選擇。當船上LNG密度低于儲罐內LNG密度,采取下進料方式;當船上LNG密度高于儲罐內LNG密度,采取上進料方式。

b. 接卸某船過程中儲罐壓力的變化

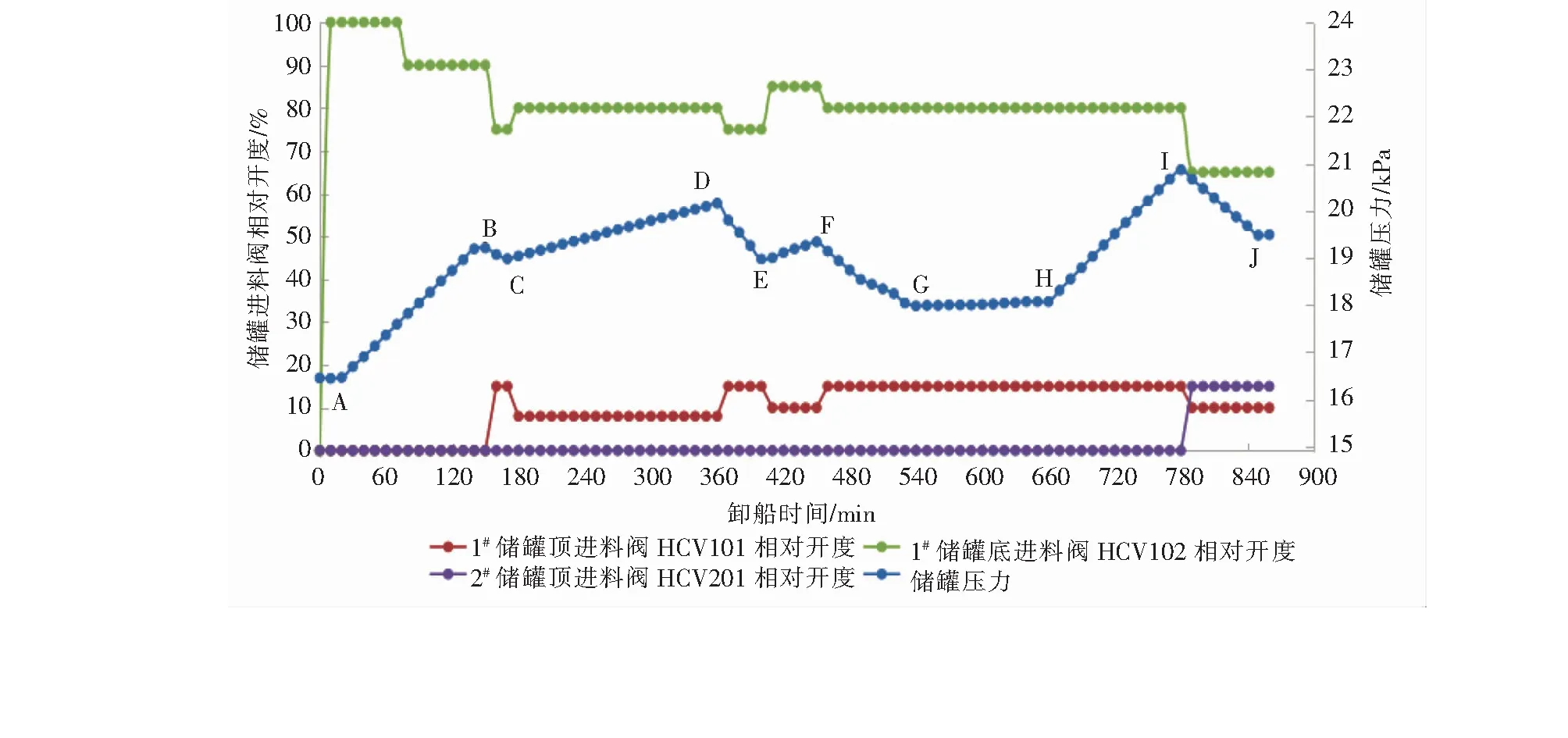

大連LNG接收站接卸某船過程中,進料方式不同儲罐壓力的變化見圖3。

由圖3可以看出,AB段前150 min,依據密度單獨選擇1#儲罐底進料閥HCV102打開時,隨卸料的進行,儲罐壓力逐漸上升,儲罐壓力上升了2.75 kPa。由此可看出,僅根據密度選擇進料方式存在壓力難以控制的弊端。

根據圖2,儲罐底進料一方面會對儲罐內部已有的LNG進行擾動,造成儲罐內LNG的揮發;另一方面由于來自船方所卸載的LNG經過船艙LNG泵加壓以及通過卸料管道后,此LNG相對于儲罐內已有的LNG溫度較高,由于熱量的輸入,會加大儲罐內LNG的揮發。兩方面的影響都會造成儲罐內BOG增加,導致儲罐壓力上升。此BOG只能通過向船方返氣或送往再冷凝器冷凝處理。

圖2 LNG接收站卸船工藝流程

圖3 進料方式不同儲罐壓力的變化

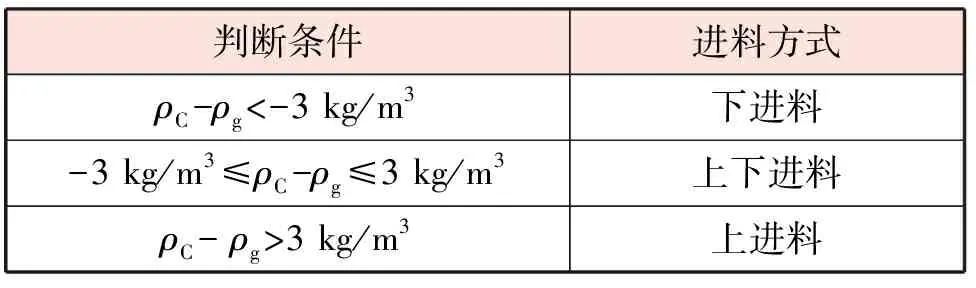

c.優化后卸船進料方式的選擇

在生產過程中經過不斷的探索,發現在密度差允許的范圍內,通過頂進料與底進料進料量的合理分配可有效地控制儲罐壓力。優化后卸船進料方式的選擇見表1。表中ρC為船上LNG密度,單位為kg/m3,ρg為儲罐內LNG密度,單位為kg/m3。

表1 優化后卸船進料方式的選擇

圖3中,優化后的進料方式,對于控制儲罐壓力的效果顯著。由于卸船過程中卸料管道的壓力基本上維持在0.2 MPa,比較穩定,而且頂進料閥與底進料閥的型號一樣,只要維持儲罐頂進料閥與底進料閥總相對開度和維持在100%,則卸料量基本不變,頂進料閥和底進料閥的相對開度比例實際上就是LNG進液的分配比例。大連LNG接收站有3座儲罐,LNG儲罐氣相空間是相連通的,所以無論何時儲罐間壓力均相等,彼此之間也相互影響。

圖3中第150 min儲罐壓力持續上升至19.22 kPa時,關小底進料閥HCV102相對開度至75%,同時打開頂進料閥HCV101,相對開度為15%,此時,儲罐壓力迅速下降,見圖3中BC段。

圖中CD段為頂進料閥HCV101相對開度減小至8%,底進料閥HCV102開至80%以后,儲罐壓力緩慢上升,此段上升速率低于AB段上升速率。當儲罐壓力上升至D點(儲罐壓力20.16 kPa)時,加大頂進料閥HCV101至相對開度為15%,同時減小底進料至相對開度為75%后,儲罐壓力開始持續下降至18.97 kPa, 如圖3中DE段所示,持續了約60 min。隨后調整頂進料閥HCV101至相對開度為10%,底進料閥HCV102至相對開度為85%,儲罐壓力開始回升至19.34 kPa,如圖中EF段所示,持續了60 min左右。緊接著恢復至頂進料閥HCV101相對開度至15%,底進料閥HCV102至相對開度為80%,儲罐壓力開始緩慢平滑地下降,下降至G點17.98 kPa。由GH段內開始進入180 min的平衡狀態,此時罐內BOG與給船方返回的BOG量和經再冷凝器冷凝處理BOG量之和相等。

第660 min開始,船方減少了返氣量,造成HI段內儲罐壓力上升,此時因為船艙壓力過高無法再接收儲罐返氣。在第780 min,儲罐壓力為20.95 kPa,調整1#儲罐底進料閥HCV102至相對開度為65%,關小頂進料閥HCV101至相對開度為10%,打開2#儲罐頂進料閥HCV201至相對開度為15%給2#儲罐進料。從圖3中可見,IJ段儲罐壓力降低效果顯著。

d. 儲罐壓力下降原因分析

由圖3中BC段、DE段、FG段、IJ段可見,只要加開頂進料閥相對開度,加大頂進料量,儲罐壓力就明顯下降。原因分析如下。

頂部進料LNG對儲罐壓力的作用分兩方面。一方面,頂進料進入罐內的LNG揮發,低溫BOG與罐內溫度較高的BOG產生了熱交換,降低了儲罐內BOG的溫度,甚至由于溫度的降低冷凝了部分罐內BOG,形成LNG液滴,降低了罐內BOG量,進而導致儲罐壓力下降。另一方面,LNG從頂部的沖擊作用會對罐內已有的LNG產生較大的擾動,造成罐內LNG表面揮發,加之LNG從儲罐頂部噴下,其本身也會有BOG揮發,兩種作用都會使罐內BOG量增加,導致儲罐壓力上升。實際數據曲線顯示,這兩種作用的結果是造成儲罐壓力降低,表明頂部進料的降溫冷凝作用起主要作用。

e. 2#儲罐頂進料BOG溫度變化

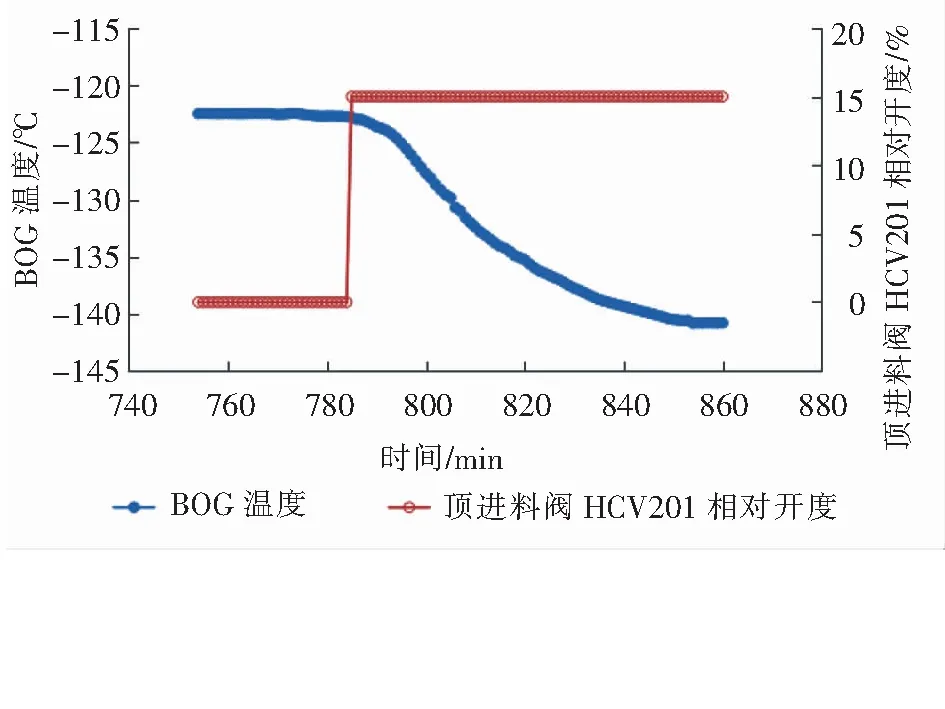

卸船中2#儲罐頂進料閥HCV201相對開度為15%, 2#儲罐頂進料BOG溫度變化見圖4。

圖4 2#儲罐頂進料BOG溫度變化

從圖中可以看出,2#儲罐頂進料閥HCV201相對相對開度為15%時,隨著頂進料的進行,罐頂BOG的溫度在60 min內由-122.48 ℃降至-140.82 ℃,罐內BOG的溫度降低十分明顯。

而圖3中2#儲罐實際工況顯示,只要有頂進料儲罐壓力就明顯下降,可知頂進料LNG對儲罐內BOG的降溫和冷凝作用大于其揮發作用,所以儲罐壓力下降。

f.小結

卸船時LNG儲罐壓力難以控制,通過實踐操作優化為頂進料和底進料配合的方式,合理調整頂進料閥、底進料閥的相對開度,控制儲罐壓力效果顯著。

② 非卸船工況中儲罐壓力的控制優化

在非卸船工況中影響儲罐壓力的因素主要是儲罐的靜態蒸發產生的BOG,控制儲罐的靜態蒸發率,除了儲罐使用保冷性好的填充材料外,還可通過提高儲罐的運行壓力減小儲罐的靜態蒸發率。接收站非卸船工況下一般原始控制壓力維持在18 kPa。大連接收站夏季外輸400×104m3/d時儲罐壓力在17 kPa左右時,需要兩臺BOG壓縮機,其中1臺BOG壓縮機負荷率為75%,另一臺負荷率為100%,再冷凝器冷凝處理BOG量約為10.3 t/h。優化后當儲罐壓力維持在21 kPa左右時,只需一臺BOG壓縮機100%負荷率,再冷凝器冷凝處理儲罐BOG量約為6.2 t/h。可知提高儲罐的運行壓力理論上可以減小BOG的蒸發率,實際運行中也是可行的。

在非卸船工況下可能存在零外輸工況,在這種工況下再冷凝器無法使用,隨著外界熱量不斷進入,儲罐內不斷揮發BOG造成壓力上升。通過優化卸船工況的經驗可知,可通過儲罐頂部的噴淋管降低儲罐的壓力。過冷的LNG從頂部噴淋管不斷噴淋,與儲罐內揮發的BOG形成對流熱交換,不僅可以充分降低儲罐內BOG的溫度,而且此種方法類似于再冷凝器的原理,可以冷凝液化部分BOG,使罐內的壓力降低。在出現LNG翻滾現象等緊急工況時,也可通過此種方式在一定范圍內控制儲罐的壓力。

3 結論

① 卸船時LNG儲罐壓力難以控制,通過實踐操作優化為頂進料和底進料配合的方式,合理調整頂進料閥、底進料閥的相對開度,控制儲罐壓力效果顯著。

② 非卸船工況下,通過提高儲罐運行壓力降低儲罐的靜態蒸發率,此種優化方式節省了BOG壓縮機的能耗。

③ 將卸船工況下優化控制儲罐壓力的原理推廣到儲罐壓力異常升高的工況(零外輸和發生翻滾)中,為緊急工況下維持儲罐壓力具有重要意義。