高溫環境下編織-嵌槽型金屬橡膠的疲勞特性分析

李 拓 白鴻柏, 薛 新 吳乙萬

1.陸軍工程大學石家莊校區車輛與電氣工程系,石家莊,050003 2.福州大學機械工程及自動化學院,福州,350116

0 引言

金屬橡膠是一種由金屬絲以螺旋卷的形式纏繞在一起,并經冷沖壓成形的非線性彈性阻尼材料[1-2]。由于制備工藝以及結構形式的特殊性,金屬橡膠具有橡膠般的高彈性、大阻尼特性以及金屬的物理機械性能(如在真空中不揮發、不怕輻射,能夠承受空間的高溫和低溫,疲勞壽命長等),因此,金屬橡膠成為極端環境下橡膠的替代品,被廣泛應用于隔振、密封、噪聲控制以及航空航天等領域[3-8]。

目前,精密設備、儀器的大量使用要求隔振器具有較寬的隔振頻帶,以實現超低頻隔振。為了滿足超低頻隔振的要求,需要在制備過程中相應地降低金屬橡膠構件的剛度。經過大量的試驗研究和工程應用,科研人員發現,由于金屬橡膠構件的力學性能受其成形壓力影響較大,低剛度金屬橡膠在實際使用中仍存在一些不足:①由于成形壓力小,低剛度構件內部金屬絲的勾連程度較低,成形質量較差;②低剛度構件內部結構松散,在使用過程中容易發生二次成形,從而產生較大的殘余變形,力學性能不穩定,壽命大幅縮短。

為了解決低剛度金屬橡膠構件在實際使用中存在的問題,筆者所在課題組突破金屬橡膠傳統制備工藝,設計并制備了編織-嵌槽型金屬橡膠。編織-嵌槽型金屬橡膠的制備過程如下:首先使用專用編織設備(如圓緯針織機)將選取的金屬絲編織成網套,再根據需要剪裁、稱取一定質量的網套,并將截取的網套經預壓整形、冷彎成形等工藝軋制出若干道溝槽,然后將網套纏繞成毛坯,使溝槽嵌合在一起,最后對毛坯進行冷沖壓成形。

目前,對金屬橡膠材料的研究絕大多數集中在力學性能建模及表征上[6-8],針對其疲勞特性方面的試驗及理論研究較少[9-11]。另外需注意,有關金屬橡膠疲勞特性的研究中試驗構件的變形方式多為剪切變形[9-11],有關構件以壓縮變形方式進行的疲勞特性研究未見報道。由于結構的特殊性,編織-嵌槽型金屬橡膠一般將成形方向作為其承載方向,故多成對應用于拉-壓式減振器以發揮其減振作用,它在工作過程中的變形方式為壓縮變形。為了擴展金屬橡膠材料在高溫環境下的工程應用,對編織-嵌槽型金屬橡膠進行高溫疲勞特性研究是十分必要的。

本文結合拉-壓式減振器的工作原理,設計了拉-壓式組合試驗工裝,并通過考察工裝的宏觀力學特性隨振動周次的變化,研究了常溫(25 ℃ )及高溫(300 ℃ )環境下不同振幅加載條件下編織-嵌槽型金屬橡膠的疲勞特性。

1 疲勞試驗

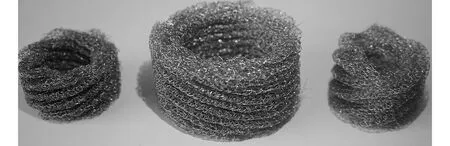

編織-嵌槽型金屬橡膠在外觀上具有類似彈簧的螺旋結構,如圖1所示。

圖1 編織-嵌槽型金屬橡膠Fig.1 Knitted-dapped metal rubber

1.1 試驗構件的工藝參數及試驗系統

試驗中使用的構件為采用同一批次、牌號為0Cr18Ni9Ti奧氏體不銹鋼絲制成的圓環形編織-嵌槽型金屬橡膠構件。所有構件的工藝參數均完全相同:厚度為22 mm,外徑為50 mm,內徑為10 mm,質量為22 g,成形壓力為20 kN,成形密度為0.482 g/cm3。

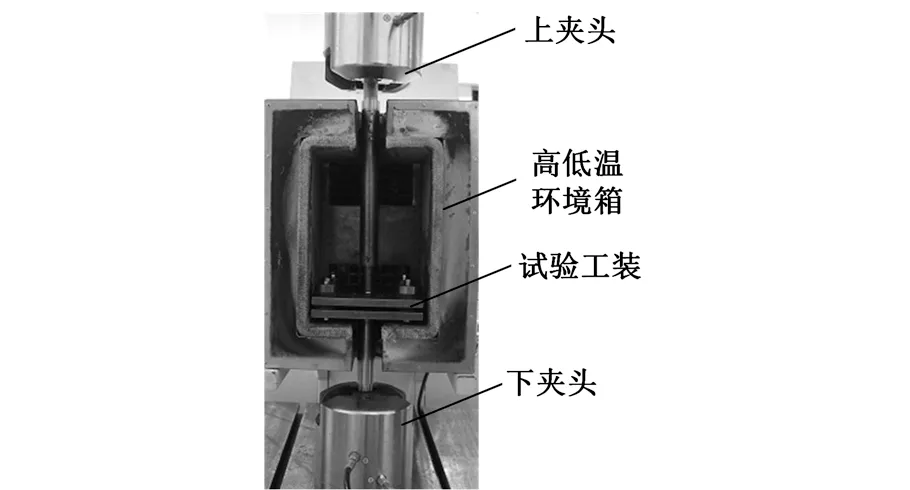

試驗系統包括PLS-20電液伺服疲勞試驗機和DH5936數據采集系統、高低溫環境箱三部分。PLS-20電液伺服疲勞試驗機的最大載荷為20 kN,載荷控制精度為1%,最大加載行程為±50 mm,振動頻率為0.1~40 Hz,由其對試驗工裝施加正弦位移加載。DH5936數據采集系統用于采集載荷與位移數據,采樣頻率為1kHz。高低溫環境箱用以提供高溫試驗環境。

1.2 試驗工裝設計

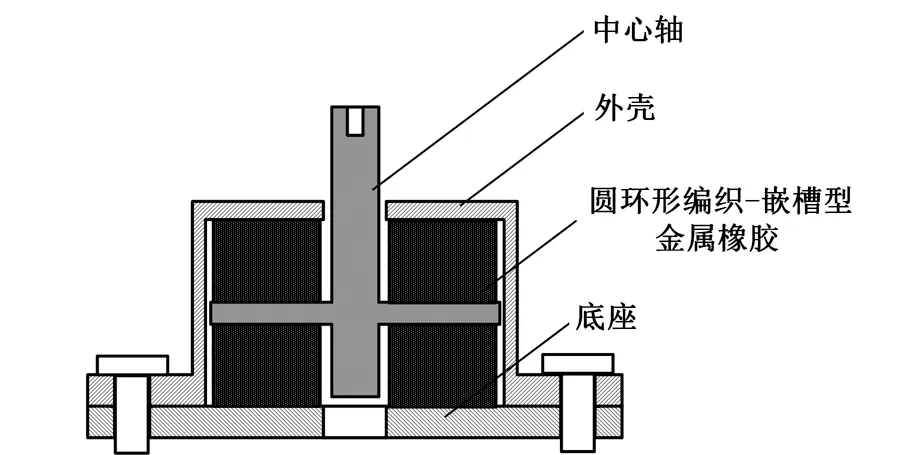

編織-嵌槽型金屬橡膠低剛度的特點主要源自成形方向的螺旋結構。工作過程中,構件在其成形方向承受壓縮載荷,一般成對應用于拉-壓式減振器,其裝配結構如圖2所示。在外部激勵作用下,拉-壓式減振器的中心軸將產生上下往復運動,通過凸肩部分對安裝于其兩側的構件產生交替壓縮作用。為保證減振器工作的可靠性,兩個構件在整個工作過程中需要始終保持壓縮狀態。故在最初安裝構件時,必須保證兩者均產生一定的預壓變形X0并承受相應的預壓載荷,且試驗中施加的振幅A必須小于X0。

圖2 拉-壓式減振器結構Fig.2 The structure of tension compression type absorber

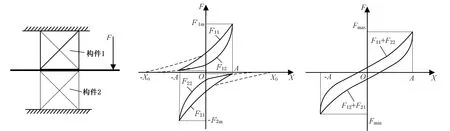

拉-壓減振器中兩構件所承受的載荷性質相反,一個承受加載壓縮的同時,另一個必定承受卸載壓縮,如圖3a所示。假設構件1的加載、卸載恢復力分別為F11、F12,構件2的加載、卸載恢復力分別為F21、F22,則減振器恢復力F應為上下兩構件恢復力的疊加,上支曲線方程為FS=F11+F22,下支曲線方程為FX=F12+F21,如圖3b、圖3c所示。

(a)加載原理圖 (b)構件的恢復力曲線 (c)疊加后組合結構的恢復力曲線圖3 拉-壓式減振器的加載原理及其內部構件的恢復力疊加Fig.3 Loading principle of tension compression type absorber and the addition of the components inside

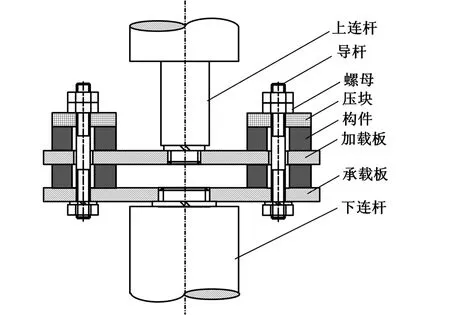

若將單獨的拉-壓式減振器直接作為疲勞試驗的試驗工裝,則加載過程中僅有兩個構件參與工作,此時試驗工裝的承載能力相對較小,而疲勞試驗機因控制精度產生的誤差會對采集到的載荷數據產生較大影響。為了降低這一誤差的影響,依據相同的加載原理設計了拉-壓式組合試驗工裝,工裝結構如圖4所示。

圖4 試驗工裝結構Fig.4 Structure of the experimental installation

拉-壓式組合試驗工裝由在承載板上以2×2排布方式對稱布置的4組拉-壓式結構構成,與4組同規格減振器的并聯結構等效。拉-壓式組合結構主要由承載板、加載板、壓塊、導桿以及金屬橡膠構件五個部分組成。承載板起到平臺的作用;與承載板螺紋連接的導桿起到對組合結構進行橫向限位的作用;加載板用以對工裝施加疲勞試驗機提供的正弦位移激勵;壓塊及承載板共同對構件起到預壓作用,兩者之間的間距決定了構件的預壓變形量。為防止試驗過程中壓塊、承載板與導桿的連接發生松動,在導桿兩端分別采用雙螺母鎖緊及加裝彈簧墊圈的方法。為防止承載板與下連桿、加載板與上連桿之間因松動而發生旋轉,在兩結合部位均加裝了彈簧墊圈。試驗過程中,由上連桿帶動加載板對兩側的構件進行循環加載,試驗裝置如圖5所示。為保證試驗裝置能夠耐受高溫環境,整個工裝的所有組件均采用304不銹鋼材料制成。

圖5 試驗裝置實物圖Fig.5 Entity picture of the experiment installation

1.3 試驗參數的設定及試驗停止條件判定

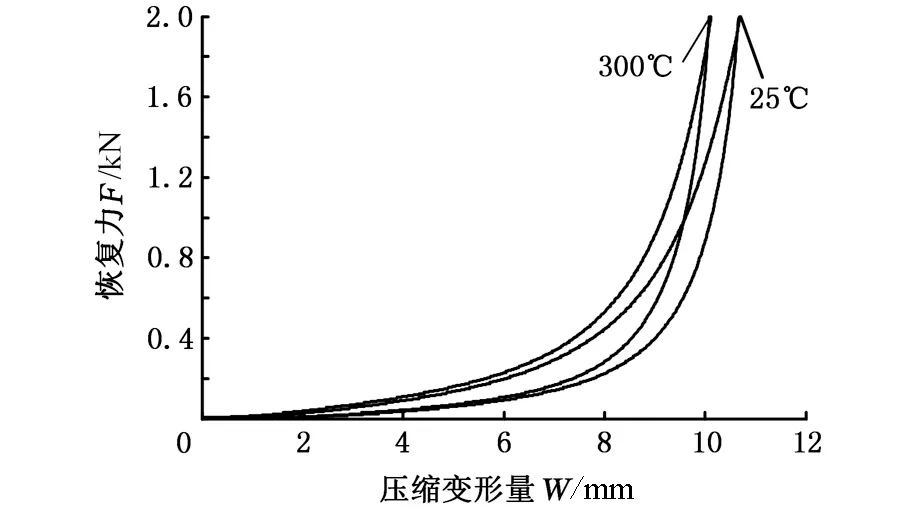

編織-嵌槽型金屬橡膠構件具有良好的性能一致性[12],故任取一個構件在不同溫度下對其進行靜態壓縮試驗即可確定同一參數規格構件在相應溫度下的壓縮特性(需要以此為依據來設定循環加載試驗的預變形量及振幅),其中壓縮的最大載荷設定為構件成形壓力的10%。通過靜態壓縮試驗,得到25 ℃、300 ℃溫度條件下構件的恢復力-變形曲線,如圖6所示。可知構件在25 ℃及300 ℃環境下承受2 kN壓縮載荷時的變形量W分別為10.703 mm、10.125 mm。

圖6 25℃ 及300 ℃ 環境下的恢復力-變形曲線Fig.6 Force-deformation curves under 25 ℃ and 300 ℃

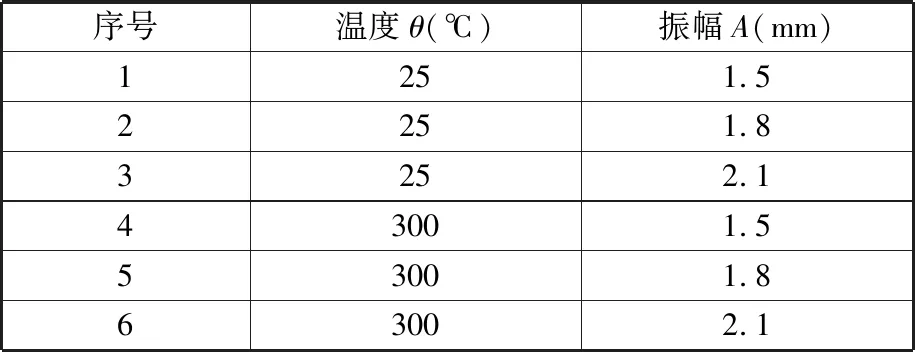

為提高試驗效率,需要保證在不超過構件許用載荷的前提下盡量增大構件在試驗過程中的變形量。最終,構件的預壓縮變形量設定為7.5 mm,振動頻率設定為5 Hz,各組試驗的環境溫度及振幅見表1。

表1 試驗的環境溫度及振幅

由于尚未發現以壓縮變形方式對金屬橡膠材料進行疲勞試驗的相關報道,故本文的疲勞試驗結果不能確定。然而測試過程中減振器恢復力的峰谷值是可以直接觀測到的,故將恢復力峰谷差值的變化情況作為依據,并參考金屬橡膠疲勞性能的演化趨勢[1,9-11],設定當出現如下情況之一時即停止試驗:①若加載過程中恢復力差值較試驗開始時衰減50%;②恢復力差值不隨加載循環發生明顯變化的情況維持50 000個振動周次。

2 疲勞表征參數的選取

編織-嵌槽型金屬橡膠是一種多孔結構材料,不會像連續體金屬材料那樣因發生突然的斷裂而失效。由于內部結構的復雜性,構件內部金屬絲的真實應力狀態是不可知的,故適用于連續體金屬材料的疲勞損傷理論不能夠直接應用于金屬橡膠的疲勞損傷研究。

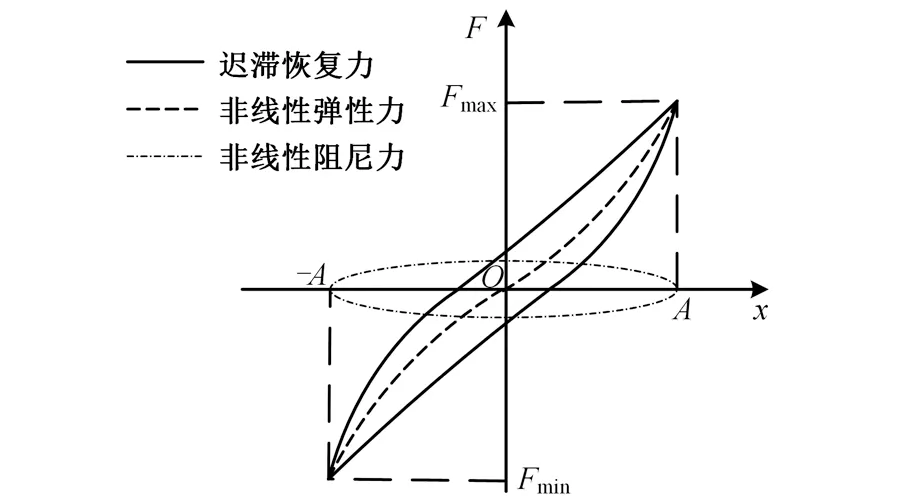

在循環載荷作用下隨著循環周次的不斷增加,構件內部金屬絲之間因相互作用而產生損傷且逐漸積累。由于金屬橡膠構件的力學性能實際上就是其所含全部金屬絲力學性能的綜合體現,金屬絲損傷的積累將直接導致構件的宏觀力學性能隨之逐漸發生改變,故將金屬橡膠宏觀力學性能的變化作為其疲勞損傷的表征參量是一種簡單易行且較為直觀的方法。一般而言,金屬橡膠的宏觀力學性能指的是承載能力和阻尼耗能能力。金屬橡膠材料的遲滯恢復力由非線性彈性力和非線性阻尼力構成[13],因此,試驗中組合結構的恢復力可表示為非線性彈性力和非線性阻尼力的疊加,如圖7所示。非線性彈性力和非線性阻尼力分別體現了構件的承載能力和阻尼耗能能力。

圖7 遲滯恢復力的分解示意圖Fig.7 Decomposition chart of the hysteresis restoring force

(1)

式中,ΔF為一個振動周期內組合結構恢復力峰谷值之差;A為振幅;Fmax、Fmin分別為加載板處在最大正向、反向位移時的恢復力。

為便于對阻尼耗能能力進行定量描述,采用黏性等效法將一個振動周期內阻尼力所消耗的能量折算成等效黏性阻尼所做的功,則此時金屬橡膠構件的阻尼耗能能力可用等效黏性阻尼系數進行描述。試驗中,位移激勵

x=Asinωt

(2)

其中,ω為振動頻率。等效阻尼力

(3)

其中,ceq為等效黏性阻尼系數。阻尼力在一個振動周期中所做的功

(4)

另外,遲滯恢復力曲線所包絡的面積ΔW即一個振動周期內阻尼力所做的功,可通過實測數據的積分求得:

(5)

其中,Fi為實測恢復力數據;N為一個振動周期內的采樣點數目,若采樣頻率為f,則N=2πf/ω。根據能量等效原則,有

Wd=ΔW

(6)

綜合式(4)、式(5)及式(6),可求得等效黏性阻尼系數[10]:

(7)

3 試驗結果與分析

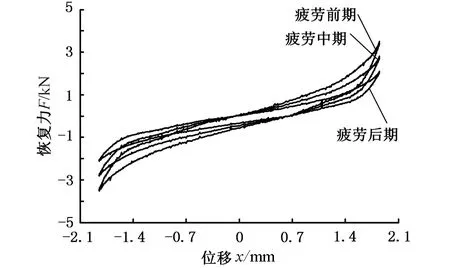

通過長時間觀察測試軟件上恢復力的峰谷值及實測恢復力-位移曲線,各組試驗中的曲線變化趨勢大致相同:在一定振動周次之后,恢復力峰谷差值逐漸減小,并在衰減到一定程度后逐漸趨于穩定,如圖8所示。依據設定的停機標準,各組試驗(對照表1)的實際振動周次依次為15萬、15萬、17萬、17萬、17萬、18萬。由于各組試驗在振動周次達到15萬時,恢復力幅值均已出現降低緩慢、趨于穩定的情況,故可截取各組試驗前15萬次的數據進行處理及對比分析。

圖8 遲滯回線的變化趨勢Fig.8 Variation tendency of the hysteresis loop in the experiments

3.1 試驗后構件的損傷及分析

試驗結束后,從試驗工裝上卸下金屬橡膠構件,可以發現大量黑色金屬氧化磨屑及少量斷絲。構件的厚度較試驗前均略有減小,除此之外,構件在外觀上均沒有明顯的損傷痕跡。

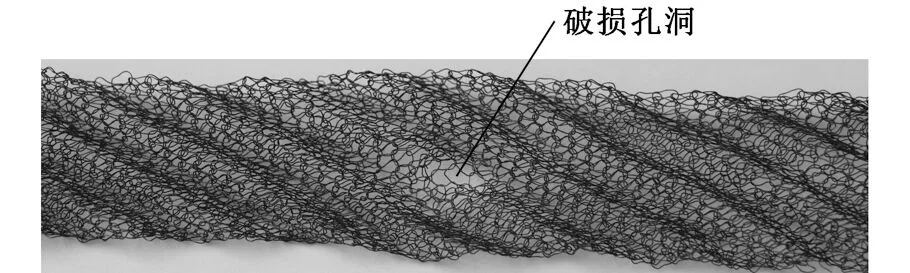

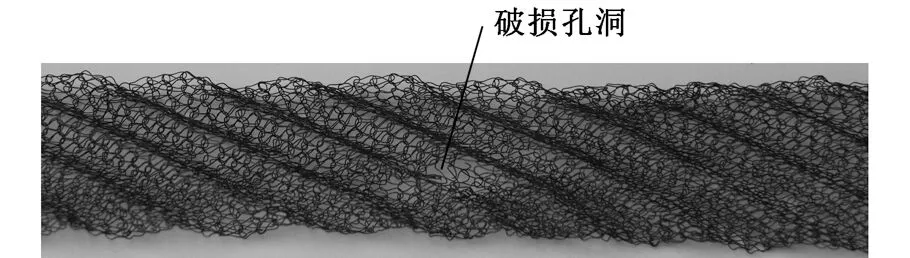

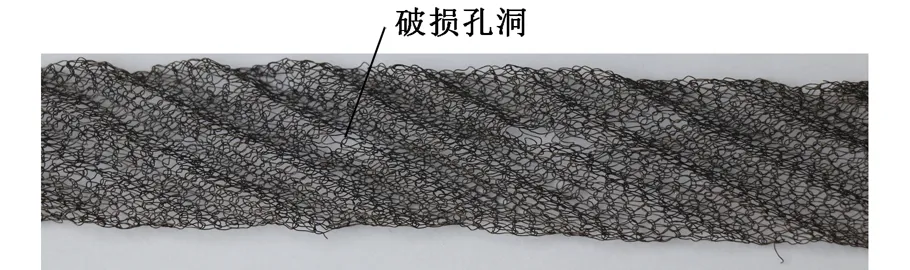

由于編織-嵌槽型金屬橡膠是由金屬絲網卷纏并壓制而成的,故在疲勞試驗過后可以逆著金屬絲網的卷纏方向對構件進行反向拆解,并采用超聲波清洗儀對拆解后的金屬絲網進行清洗處理。經觀察,1~3組金屬絲網上斷絲較少且不存在明顯破損部位,而4~6組金屬絲網上分布有大量斷絲且在金屬絲網軸向中部附近位置出現明顯破損孔洞,如圖9所示。

(a)第4組

(b)第5組

(c)第6組圖9 構件內部金屬絲網的破損Fig.9 Damage of the metal wire nets in the components

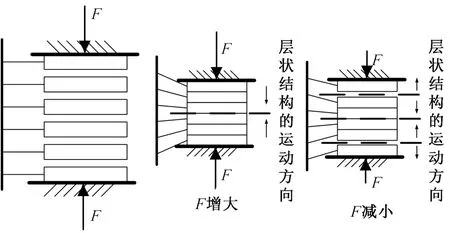

由圖9可見,構件的損傷主要集中在其成形方向的中部位置,這說明振動過程中構件中部的金屬絲在摩擦做功方面貢獻較大。這一現象可由金屬橡膠的相互作用模型[1]進行解釋。

根據相互作用模型及構件的內部基本結構,可將編織-嵌槽型金屬橡膠視為由若干層狀結構沿成形方向組成的一個系統,如圖10所示。由于加載速度較快,構件不再像承受靜態載荷時發生均勻形變。在外力的作用下,兩端的層狀結構首先產生變形,系統的變形從兩端逐漸向中部擴展,最終導致中部位置的層狀結構之間出現較大程度的相向運動,由此中部位置的接觸載荷及摩擦力均較大。另外,由于系統中部的變形始終滯后于兩端的變形,當兩端的層狀結構結束卸載階段、進入加載階段時,中部的層狀結構仍處于卸載的動態過程之中。兩端層狀結構的擠壓作用導致中部的層狀結構在實現完全卸載前被迫提前停止卸載,從而進入新的加載階段,因此,處于構件中部的金屬絲在試驗中能夠保持較大的接觸程度,從而提高了該部分金屬絲的磨損效率。

(a)層狀結構系統 (b)加載過程 (c)卸載過程圖10 層狀結構的相互作用模型Fig.10 Interaction model of the laminated structure

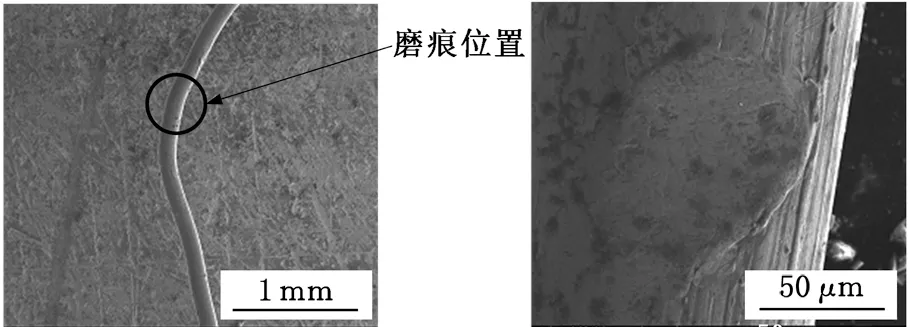

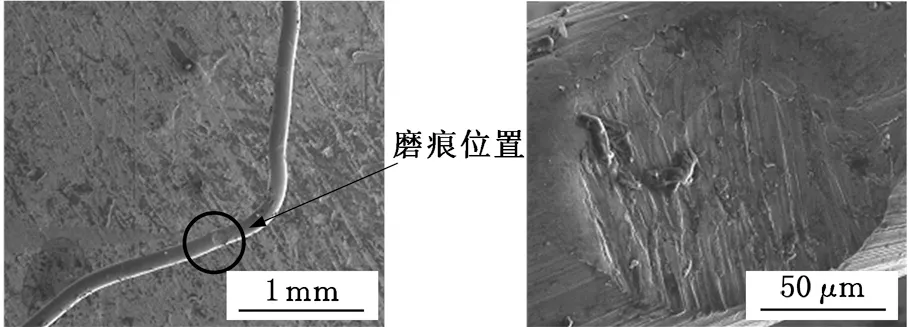

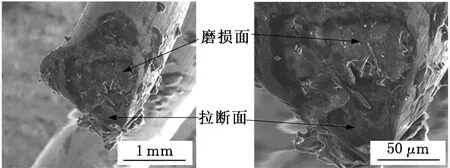

理論上,振幅越大,構件變形過程中參與摩擦的接觸點越多,構件的磨損程度也就越大,因此,選擇振幅最大的第3組及第6組構件,截取其軸向中部位置的線圈,對其相同勾連位置處的磨痕分別進行電鏡掃描,如圖11、圖12所示,對第6組破損孔洞處的斷口情況進行電鏡掃描,如圖13所示。

(a)磨痕位置 (b)磨痕放大圖圖11 第3組(25 ℃)構件內部金屬絲的磨痕Fig.11 Friction trace on the metal wire in the component of group 3 under 25 ℃

(a)磨痕位置 (b)磨痕放大圖圖12 第6組(300 ℃)構件金屬絲磨痕Fig.12 Friction trace on the metal wire in the component of group 6 under 300 ℃

(a)斷口全貌 (b)斷口局部圖13 第6組(300℃)構件內金屬絲斷口Fig.13 Fracture face of the metal wire in the component of group 6 under 300 ℃

由圖11及圖12可知,25 ℃條件下金屬絲的磨痕較為平滑,光滑程度高于鋼絲基體的原始表面,磨損程度較小,接觸表面形貌與文獻中摩擦學“白層”的描述相符,具有較高的硬度,故具有較強的抗磨損能力;而300 ℃條件下金屬絲的磨痕表面出現了清晰粗大的磨痕,并熔結有較大的磨屑顆粒。從磨痕的形貌對比可見,高溫環境下,金屬絲之間的黏著磨損機制明顯,磨損程度明顯較大。

圖13中的斷面截面分為磨損面及拉斷面兩部分。試驗過程中,金屬絲始終處于拉緊狀態。磨損過程中,隨著磨損程度的增加,金屬絲在磨損截面上所受拉應力不斷增大。由于拉拔制備的金屬絲內部難免存在孔洞、裂紋等細微損傷,增大的拉應力必將造成孔洞和裂紋的逐步擴展。當截面損傷達到一定程度時,拉力將足以沿裂紋拉斷金屬絲,造成構件內部結構的局域性破壞,進而導致構件整體性能的變化。

3.2 疲勞特性分析

3.2.1剛度強化期

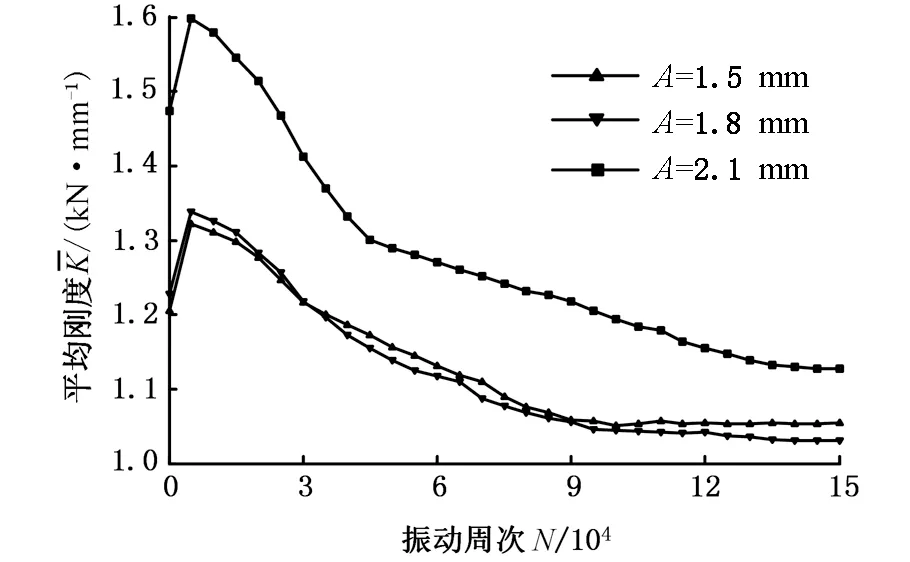

(a)平均剛度

(b)等效黏性阻尼系數ceq圖14 25℃下各疲勞參數與振動周次的關系曲線Fig.14 Relation curves of fatigue parameters and vibration cycle number under 25 ℃

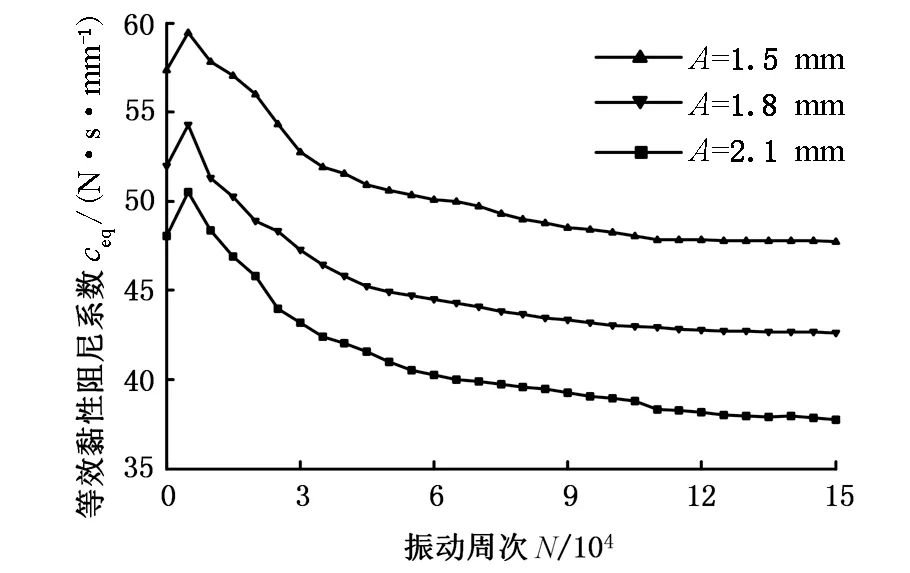

(a)平均剛度

(b)等效黏性阻尼系數ceq圖15 300 ℃條件下各疲勞損傷參量與振動周次的關系曲線Fig.15 Relation curves of fatigue parameters and vibration cycle number under 300 ℃

同第1~3組試驗相比,第4~6組試驗的唯一區別在于試驗環境溫度。高溫雖然降低了金屬絲的彈性模量及屈服極限,對構件整體剛度產生了降低的影響,但是高溫也加劇了金屬絲之間的磨損,接觸點處金屬絲之間顯著的黏著作用也為構件的變形提供了阻力,有利于構件剛度的提高。另外,金屬絲屈服極限的降低有利于構件內部的局部塑性變形的發生,促進了接觸點數目的增加。結合試驗曲線來看,黏著作用及接觸程度的提升對構件整體剛度的影響遠大于彈性模量及屈服極限的降低的影響。當振幅增大時,構件的變形量增大,內部由于局部塑性變形而發生接觸的金屬絲也隨之增多,黏著作用及增大的接觸程度對承載能力以及阻尼耗能能力的提升作用也越顯著。

3.2.2剛度衰減期

編織-嵌槽型金屬橡膠力學性能的損傷是隨振動周次的增加而逐漸積累的。為便于考察構件的損傷程度,引入平均剛度損傷因子D1(n)、等效黏性阻尼系數損傷因子D2(n):

(8)

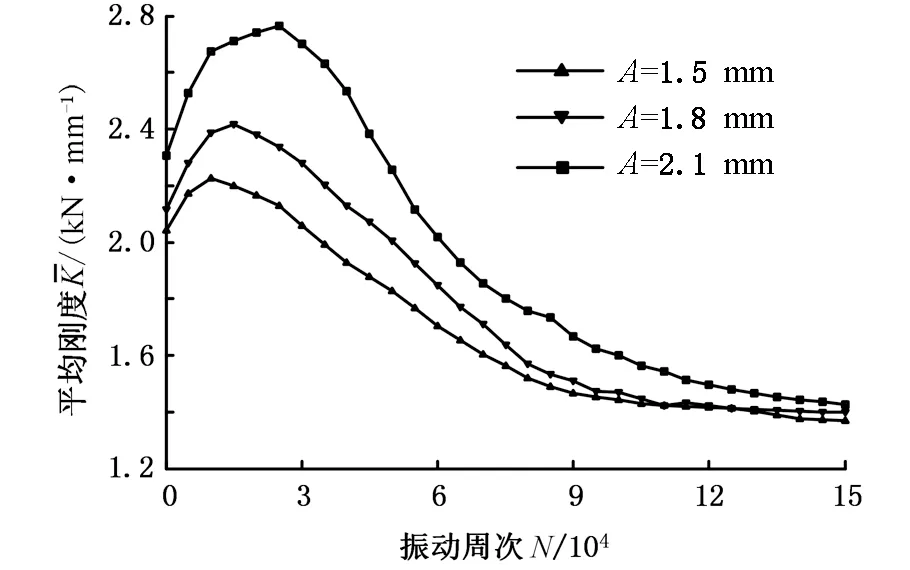

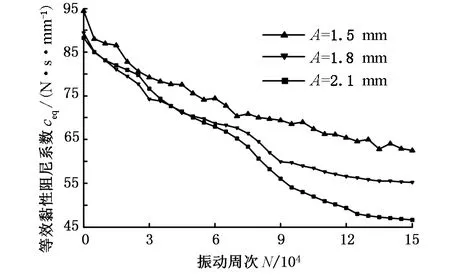

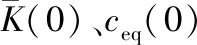

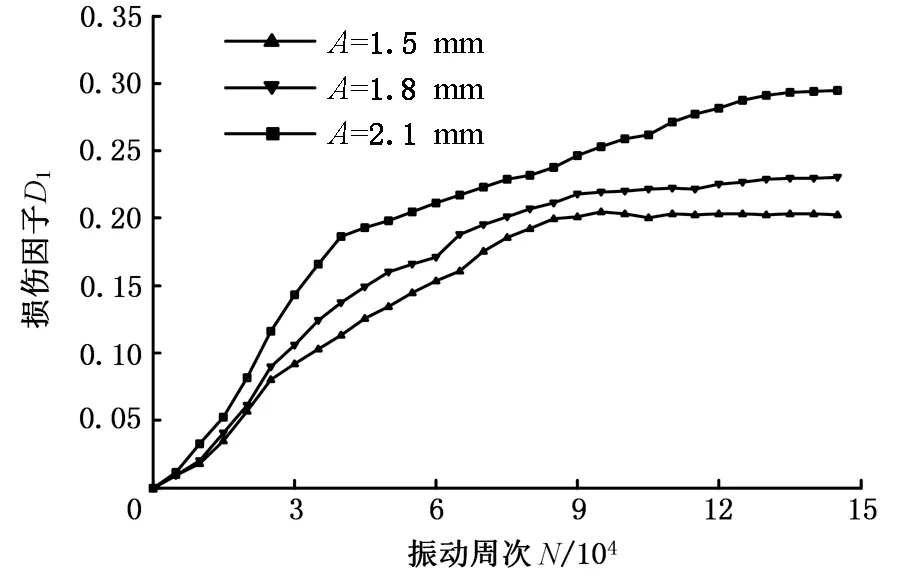

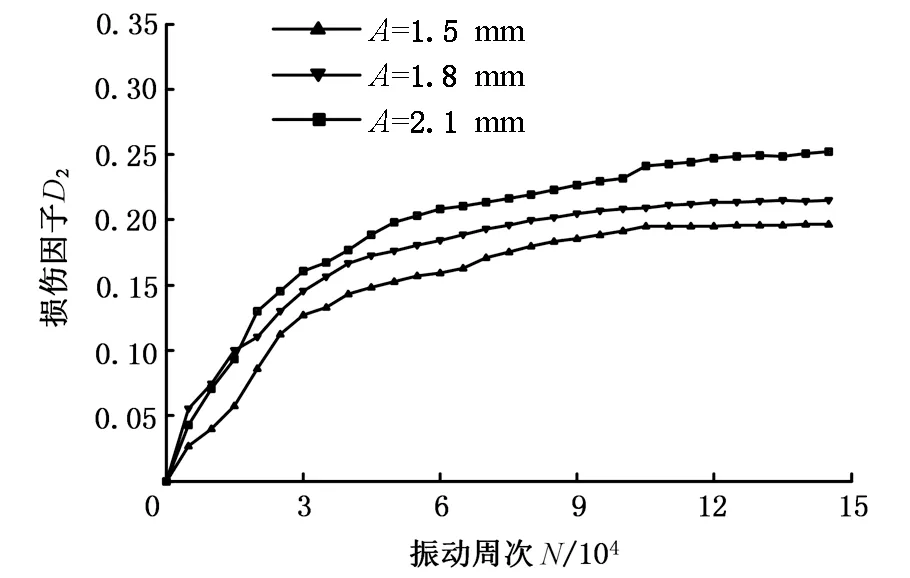

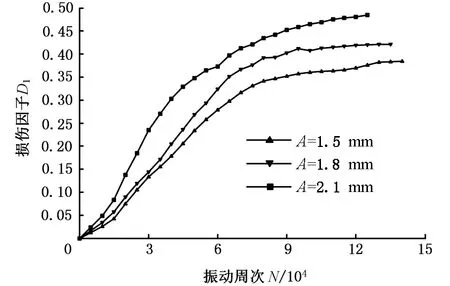

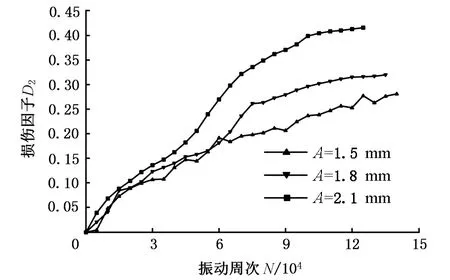

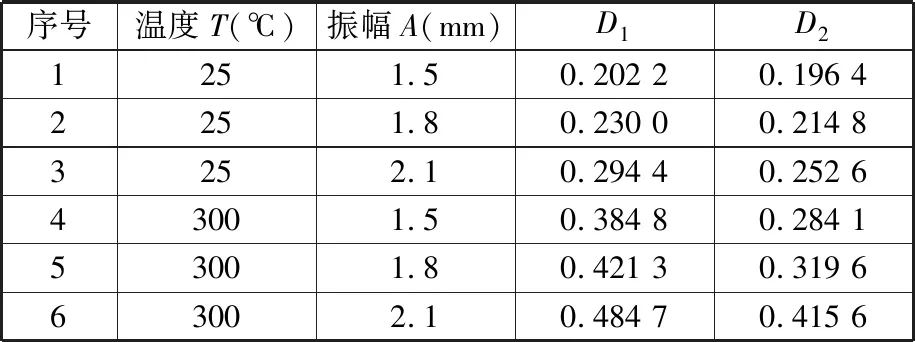

根據試驗數據對兩類損傷因子進行計算,并繪制曲線,如圖16、圖17所示。損傷因子的試驗最終值見表2。

綜合觀察圖16、圖17可知,各組試驗中的D1和D2兩類損傷因子的變化趨勢相同,均隨振動周次的增加先迅速增大,后逐漸趨于穩定。相同溫度環境下,振幅的增大會導致D1和D2同時增大。振幅相同時,高溫條件下的損傷因子D1和D2與常溫條件下的損傷因子相比,均出現了較大程度的提升。

綜上可知,兩種溫度條件下編織-嵌槽型金屬橡膠構件的損傷情況受振幅的影響均較大。在常溫(25 ℃)條件下的剛度強化期,構件的承載能力在振幅較小時提升較大,阻尼耗能能力在振幅較大時提升較大;而在高溫(300 ℃)條件下的剛度強化期,構件的承載能力在振幅較大時提升較大,阻尼耗能能力在振幅較小時下降較少。在剛度衰減期,振幅的增大及高溫環境均會增加構件的積累損傷,進而縮短其使用壽命。

(a)平均剛度損傷因子D1

(b)等效黏性阻尼系數損傷因子D2圖16 25 ℃條件下各損傷因子與振動周次的關系曲線Fig.16 Relation curves of damage fators and vibration cycle number under 25 ℃

(a)平均剛度損傷因子D1

(b)等效黏性阻尼系數損傷因子D2圖17 300 ℃條件下各損傷因子與振動周次的關系曲線Fig.17 Relation curves of damage fators and vibration cycle number under 300 ℃

序號溫度T(℃)振幅A(mm)D1D21251.50.202 20.196 42251.80.230 00.214 83252.10.294 40.252 64 3001.50.384 80.284 153001.80.421 30.319 663002.10.484 70.415 6

4 結論

(1)編織-嵌槽型金屬橡膠的疲勞形式表現為:隨著構件內局部金屬絲發生磨損、斷裂以及塑性變形,構件的宏觀力學性能因內部的積累性損傷而出現衰減。

(2)編織-嵌槽型構件的損傷斷裂集中出現在軸向中部位置,這與構件的動態壓縮變形特點有關。

(3)常溫(25 ℃)和高溫(300 ℃)條件下,構件承載能力的演化趨勢相同:先隨振動周次而升高,之后逐漸降低,最終趨于穩定。在兩種溫度條件下,構件的阻尼耗能能力有所不同:常溫(25 ℃)條件下,阻尼耗能能力先升高,之后逐漸降低,最終趨于穩定;高溫(300 ℃)條件下,阻尼耗能能力逐漸降低,最終趨于穩定。

(4)在剛度強化期,不同振幅、不同溫度對構件承載能力及阻尼耗能能力的影響呈現出不同的狀況。

(5)在剛度衰減期,振幅的增大及高溫環境均會增大構件的累計損傷,縮短其使用壽命。