連續油管注入頭夾持系統的力學分析及結構優化

鄭 偉

(中石化四機石油機械有限公司,湖北 荊州 434023)

連續油管注入頭是連續油管進、出井的關鍵設備。兩個同步液壓馬達正反向旋轉,驅動兩個相對排列的鏈輪工作。連續油管在夾緊系統鏈條之間用鞍形夾持塊夾緊,隨鏈條一起轉動,克服連續油管承受井下壓力所產生的上頂力和摩擦力。將連續油管下入井內或靜止或者出井。夾持系統是注人頭最重要的部件。其性能直接影響到整套設備的穩定性、可靠性和施工安全性。

1 夾持系統的力學分析

連續油管在均勻分布的外徑向夾緊力和軸向拉力作用下的應力分布可以分解為兩種載荷單獨作用下的應力分布的線性疊加。垂直載荷包括連續油管上端的軸向載荷和鏈條與夾塊之間由于相互摩擦而產生的摩擦阻力。連續油管的軸向載荷主要包括井筒流體對連續油管的上頂力、懸掛連續油管本身的重力、連續油管在井內的運動和井壁之間的摩擦力。

1.1 軸向力學分析

當連續油管注入頭工作時,其軸向載荷隨井深的變化而變化。軸向載荷通常包括懸掛式連續油管本身的重力、連續油管與井筒相互作用產生的摩擦阻力、防噴器膠芯與連續油管接觸產生的摩擦力以及連續油管運動產生的動載荷。連續油管軸向力學公式如下:

公式中:D-連續油管外徑尺寸,m;d-連續油管內徑尺寸,m;P-井口壓力,MPa;由于沒有考慮連續管與井壁之間的摩阻,應該以1.1-1.2倍的系數來確定最大軸向力。

1.2 夾持塊夾緊力分析

當連續油管注入頭的鏈條通過液壓馬達動態旋轉時,夾持塊與注入頭鏈條之間的摩擦力可以克服連續油管的最大軸向載荷,注入頭鏈條的方向始終與摩擦力的方向相反。連續油管可靠夾緊所需的夾緊力表達式如下:

N=F/μ

其中:N-夾持塊的夾緊力;μ-夾持塊與連續油管的摩擦因數,μ=0.45-0.62; F-連續管所承受的軸向載荷,N。

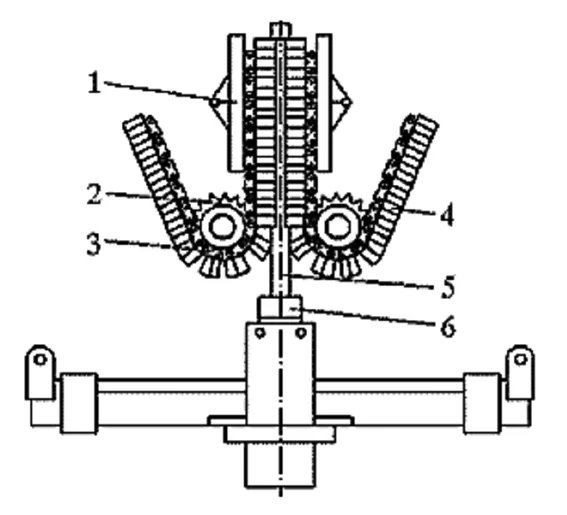

2 注入頭夾持塊的力學分析

夾持塊是與連續油管直接接觸的關鍵零部件。有必要對其負荷進行分析,注人頭夾持塊工作狀態圖如圖1所示。

1-夾緊裝置;2-鏈輪;3-鏈條;4-夾持塊;5-連續油管;6-導向口

在力學中摩擦力公式是:

式中:f -連續油管與夾持塊的摩擦力,F1-注入頭上提力或下入力,N。摩擦力與注入頭的上提力、下入力F1相等。

3 夾持塊結構的優化

夾持塊的夾緊能力對連續油管注入頭的使用性能有非常重要的影響。 結構合理的夾持塊可以在連續油管中起到保護作用,最大限度地減少連續油管的損壞,延長連續油管的使用壽命。 結構優化是在給定約束下優化和改進現有結構參數,優化的目的是盡可能減少連續管應力的大小。

圖2 連續管夾持塊夾持油管模型圖

根據夾持塊的結構示意圖(圖2),主要參數是夾持塊的半節距,內表面的凹槽間距,凹槽的形狀,兩對夾持塊之間的距離,夾持塊的內徑等,對這些參數,進行優化使得連續油管達到最小等效應力和最小變形,因此優選主要參數的一系列值。連續油管夾持塊的有限元分析模型如圖3~5所示。連續油管的外徑為73 mm,壁厚為4 mm,夾緊壓力為3.5 MPa,摩擦系數為0.46,軸向力為100 kN。

圖3 夾持塊三維圖

圖4 有限元分析模型

圖5 夾持塊半間距示意圖

半間距L在連續油管上可以表示為連續油管和夾持塊之間的接觸區域。根據四機廠設計的2 7/8"夾持塊的結構參數,夾持塊半間距的初始值首先選擇為2 mm,其他結構參數夾持塊保持不變,半間距從2 mm逐漸增加到18 mm。由ABAQUS有限元軟件計算的連續管最大等效應力和最大變形,圖6~9是半間距為不同值時夾持塊和連續油管的等效應力云圖。

圖6 夾持塊之間2 mm半空距的分析結果

圖7 夾持塊之間6 mm半空距的分析結果

圖8 夾持塊之間10mm半空距的分析結果

圖9 夾持塊之間15 mm半空距的分析結果

通過分析計算得到了夾持塊半間距的變化趨勢,見表1。

表1 不同半間距的最大等效應力和最大變形數值

從表1中可以看出,連續油管的最大等效應力和最大變形隨著夾持塊半間距從2 mm增加到18 mm,圓周上的包角逐漸減小,即連續油管的應力和變形不斷惡化;當夾持塊的半間距大于8 mm,最大應力和最大變形變化較大;當夾持塊的半間距數值小于等于8 mm,連續油管的最大應力和變形變化不大,說明半間距在取8 mm時,連續油管的應力和變形趨于穩定。