微納米氣液分散體系吸收脫除NO的工藝優化研究

夏華磊,孫紅蕊,王軍,李登新

(東華大學 環境科學與工程學院,上海 201620)

氮氧化物(NOx)是導致酸雨、誘發光化學污染等環境問題的主要污染物之一,對人類生活環境造成了極大的危害[1]。目前,煙氣脫硝技術主要有干法、濕法,干法主要以SCR工藝為主,但其存在著運行成本高、操作復雜、占地面積大等問題,一定程度上限制了SCR脫硝技術在我國的應用[2]。濕法脫硝技術主要包括堿液吸收法[3-4]、酸液吸收法[5-6]、氧化吸收法[7-9]、還原吸收法[10-12]和絡合吸收法[13-15],濕法脫硝技術具有投資成本低、設備簡單的優點,且能取得理想的脫硝效果,但同時也存在著吸收劑價格昂貴、消耗量大等問題[16-18]。

微納米氣泡具有氣泡粒徑小(直徑一般為200 nm~50 μm)、停留時間長、氣液傳質效率高、收縮破裂時可產生羥基自由基(·OH)的特性[19-21]。目前,微納米氣泡技術在環境治理方面的研究越來越多[22-24],但并未對反應溫度、進氣O2含量等因素的影響進行考察以及工藝條件的優化,因此需要進一步深入研究。

本研究基于微納米氣泡的特性,考察了進氣NO體積分數、吸收液pH值、進氣O2含量、十二烷基苯磺酸鈉(SDBS)濃度、吸收液溫度對NO吸收效率的影響,并通過正交實驗,確定因素主次關系和最佳實驗條件,優化NO的吸收工藝條件,對提高NO氣體的處理效率,完善NO氣體處理具有積極的意義。

1 實驗部分

1.1 試劑與儀器

NaOH、HCl、十二烷基苯磺酸鈉(SDBS)均為分析純。

PHS-3E型pH計;NANO LF Series微納米氣泡發生器;N4紫外可見分光光度儀;HH-50恒溫水浴鍋;Seitron C600煙氣分析儀;吸收反應器(內徑50 mm,高度900 mm),自制。

1.2 實驗方法

吸收反應器容積為1.7 L,微納米氣泡發生器的額定進水流量為300 mL/min,通過計算機軟件控制其額定進氣流量為60 mL/min,運行時間為5 min。實驗裝置見圖1。首先用去離子水作為液相,用鹽酸、氫氧化鈉調節吸收液的pH值,向其中添加不同濃度的SDBS,吸收液溫度由恒溫水浴鍋來調節。其次將來自N2、NO以及O2鋼瓶的氣體按一定配比形成模擬煙氣,再將微納米氣泡發生器打開,并吸入模擬煙氣和吸收液,產生的微納米氣液由反應器底部進入,同時用煙氣分析儀測定進氣NO濃度和進氣壓力。當運行結束,待微納米氣泡破裂穩定后,從取樣口取樣,用紫外可見分光光度儀測定其硝酸鹽氮和亞硝酸鹽氮的濃度。最后吸收液由反應器底部流入富液罐。

1.N2鋼瓶;2.NO鋼瓶;3.O2鋼瓶;4,5,6,8.氣體流量計;7.氣體混合器;9.吸收液儲罐;10.恒溫水浴鍋;11.煙氣分析儀;12.計算機;13.微納米氣泡發生器;14.液相取樣口;15.吸收反應器;16.富液罐;17.尾氣吸收瓶

1.3 數據處理

NO吸收效率的計算如下:

(1)

式中C1——吸收液中硝酸鹽氮(以N計)的質量濃度,mg/L;

C2——吸收液中亞硝酸鹽氮(以N計)的質量濃度,mg/L;

Vw——吸收液體積,L;

m1——進氣口NO(以N計)的質量,mg。

(2)

式中 M——N元素的摩爾質量,g/mol;

A——NO氣體體積分數;

T——實驗室溫度,℃;

P1——進氣口氣體的壓力,Pa;

P0——標準大氣壓,Pa;

q1——氣體流量,mL/min;

t——系統運行時間,min。

2 結果與討論

2.1 單因素實驗研究

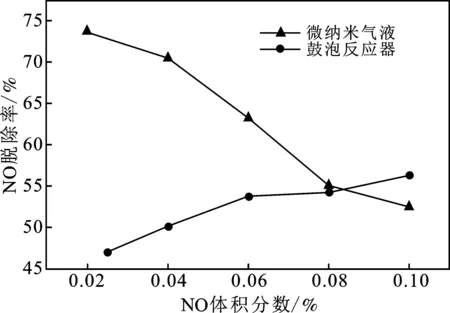

2.1.1 進氣NO體積分數對NO吸收效率的影響 在煙氣流量60 mL/min,進水流量300 mL/min,氣相中含氧量3%,吸收液pH值7.0,反應溫度15 ℃,系統運行5 min的條件下,考察進氣NO體積分數對NO吸收效率的影響,結果見圖2。

圖2 進氣NO體積分數對NO吸收效率的影響

Takahashi等[25]利用電子自旋共振技術在微納米氣泡破裂后檢測到了羥基自由基(·OH)的存在。·OH與NO的反應原理[26]如下:

k1=2×1010M-1s-1

(3)

k2=1×1010M-1s-1

(4)

k3=4.5×109M-1s-1

(5)

由圖2可知,NO吸收效率隨著進氣NO體積分數的增加而降低。基于雙模理論,進氣NO體積分數的增加,使得氣相傳質推動力變大,有利于傳質,但由于NO難溶于水,液膜阻力大,削弱了此影響;另外,在其它操作條件一定的條件下,微納米氣泡收縮破裂產生·OH的量一定,即吸收液對NO的吸收量一定,而入口NO含量的增大會超出該條件下吸收液的吸收容量,進而增加了液相的傳質阻力,導致了NO去除率隨著進氣NO體積分數的增加呈整體下降趨勢。

當NO體積分數較低時,微納米氣液分散體系吸收NO的脫硝率較高,這是因為微納米氣泡直徑微小,氣液接觸面積大,氣泡停留時間長,可以有效地提高了氣液傳質效率;另外,微納米氣泡收縮破裂時會產生羥基自由基(·OH),其具有強氧化性,可以有效氧化NO。而在鼓泡反應器中[27],普通氣泡直徑大,停留時間短,氣液傳質效率低,不具有產生·OH的條件。

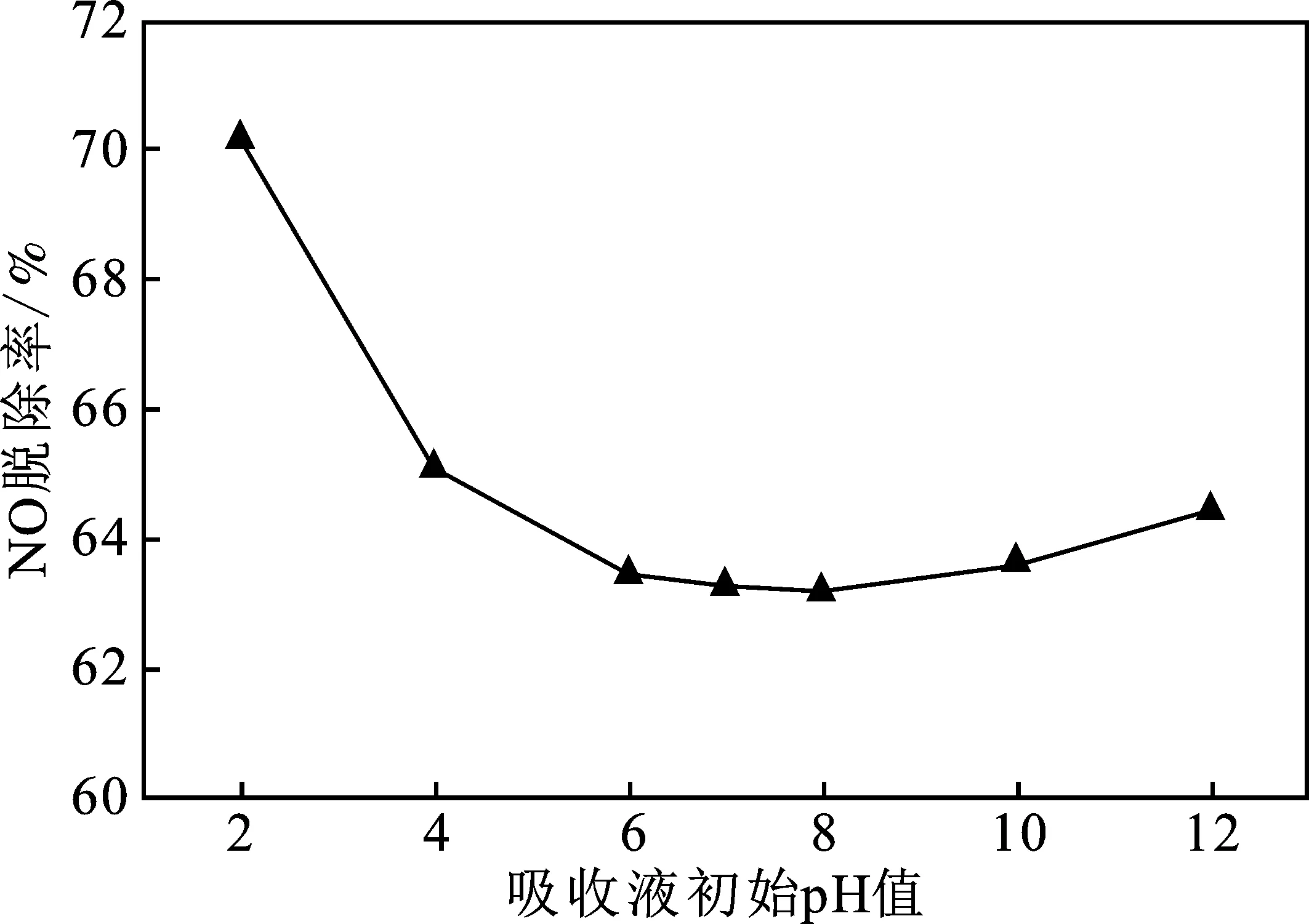

2.1.2 吸收液pH值對NO吸收效率的影響 在煙氣流量60 mL/min,進水流量300 mL/min,進氣NO體積分數0.06%,氣相中含氧量3%,反應溫度15 ℃,系統運行5 min的條件下,考察吸收液pH值對NO吸收效率的影響,結果見圖3。

圖3 吸收液pH值對NO吸收效率的影響

由圖3可知,NO吸收效率隨著吸收液pH值的增大,先降低后緩慢增大。這是由于在強酸條件下,微納米氣泡收縮破裂時會產生大量的·OH[28],提高了NO吸收效率。而pH值的增大,會導致氣泡破裂產生·OH的量減少,使脫硝效率降低;此外,由于堿性溶液有利于NOx的吸收,進而導致NO吸收效率有所增大。結果表明,強酸條件下,更有利于提高NO的吸收效率。

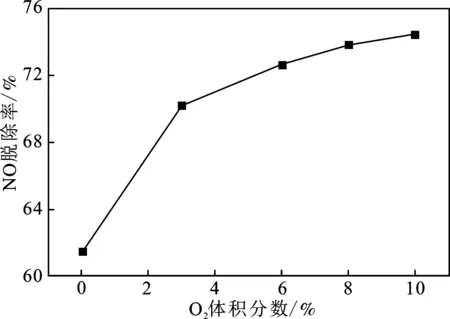

2.1.3 氣相中含氧量對NO吸收效率的影響 在煙氣流量60 mL/min,進水流量為300 mL/min,進氣NO體積分數0.06%,初始pH值2.0,反應溫度15 ℃,系統運行5 min的條件下,考察氣相中含氧量對NO吸收效率的影響,結果見圖4。

由圖4可知,脫硝效率隨著氧氣含量的增加而增大。這是因為氧氣微納米氣泡相比較于氮氣微納米氣泡在收縮破裂時,產生的·OH量會更多[28];同時氧氣的存在會把NO氧化為水溶性較高的NO2,這兩種因素增強了微納米氣液分散體系對NO的吸收能力,從而提高了NO的吸收效率。

圖4 氣相中O2含量對NO吸收效率的影響

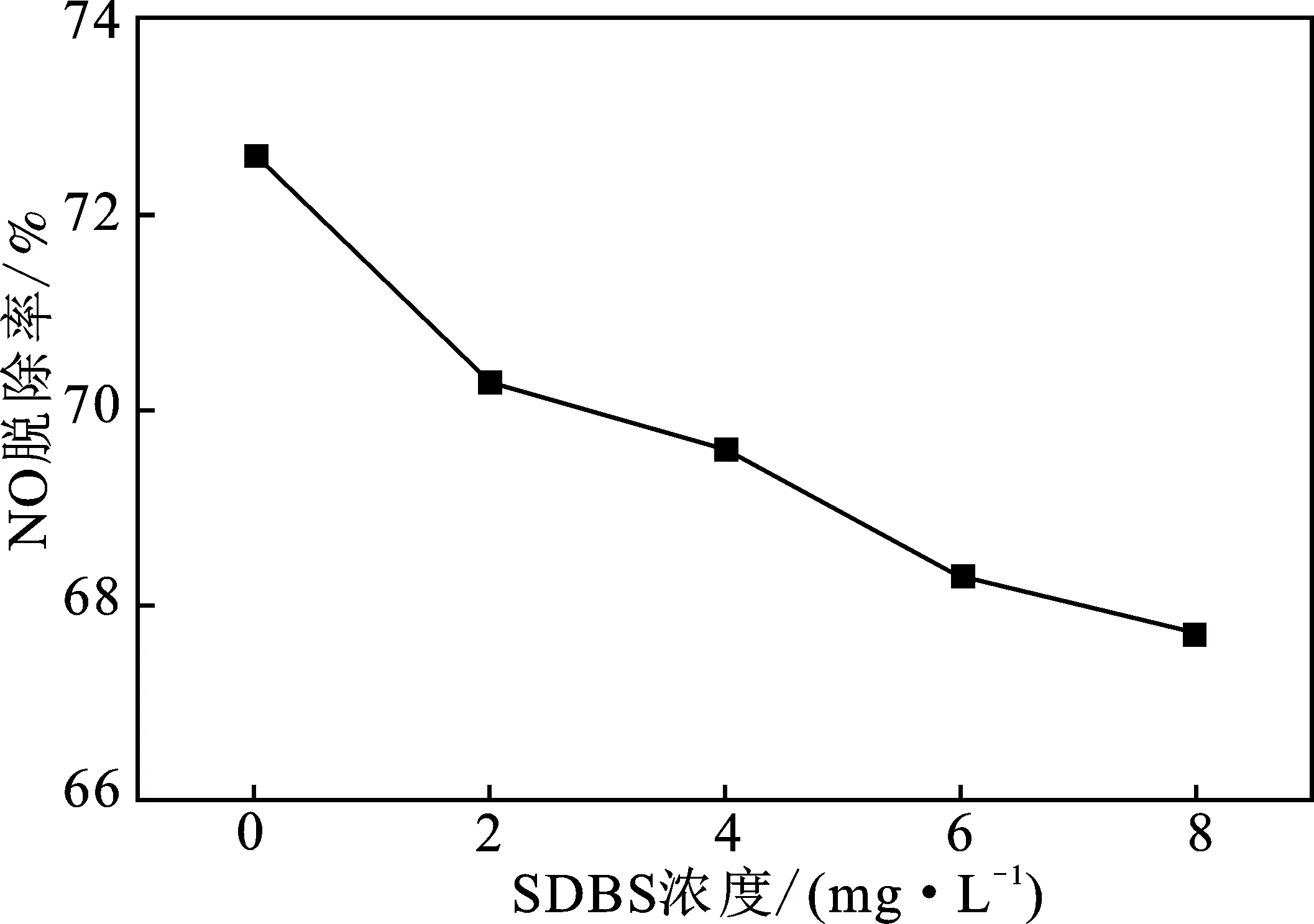

2.1.4 SDBS濃度對NO吸收效率的影響 向吸收液中添加不同濃度的SDBS,在煙氣流量60 mL/min,進水流量為300 mL/min,進氣NO體積分數0.06%,氣相中含氧量6%,初始pH值2.0,反應溫度15 ℃,系統運行5 min的條件下,考察吸收液SDBS濃度對NO吸收效率的影響,結果見圖5。

圖5 SDBS濃度對NO吸收效率的影響

由圖5可知,脫硝效率隨著吸收液中SDBS濃度的增加而減小。這是由于SDBS表面活性劑分子在微納米氣泡周圍形成表面張力梯度,減小了表面張力和氣泡尺寸,提高了氣泡停留時間和氣含率,這有利于NO的氣液傳質和吸收。另一方面,由于表面活性劑能夠在氣液界面產生一層附加的薄膜,會阻礙氣液傳質區的液體流動[29-30],使氣液傳質速率降低,而這種抑制作用大于其促進作用,進而導致NO吸收效率的減小。由此可見,SDBS溶液不利于微納米氣液體系吸收NO。

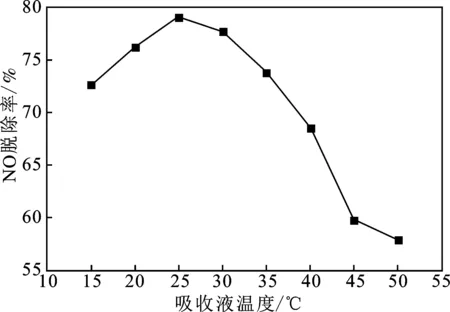

2.1.5 吸收液溫度對NO吸收效率的影響 在煙氣流量60 mL/min,進水流量為300 mL/min,進氣NO體積分數0.06%,氣相中含氧量6%,初始pH值2.0,系統運行5 min的條件下,考察吸收液溫度對NO吸收效率的影響,結果見圖6。

圖6 吸收液溫度對NO吸收效率的影響

由圖6可知,脫硝效率隨著吸收液溫度的增加先增大,當溫度>25 ℃時,呈現下降趨勢。當吸收溫度較低時,溫度的升高,加快了化學反應和溶質的擴散,增大了NO吸收效率。但溫度的升高降低了NO溶解度,不利于NO吸收;另外,氣泡在高溫的影響下不穩定易聚并成大氣泡,氣泡尺寸變大,氣液比表面積減小,不利于傳質,從而導致了脫硝效率的下降。

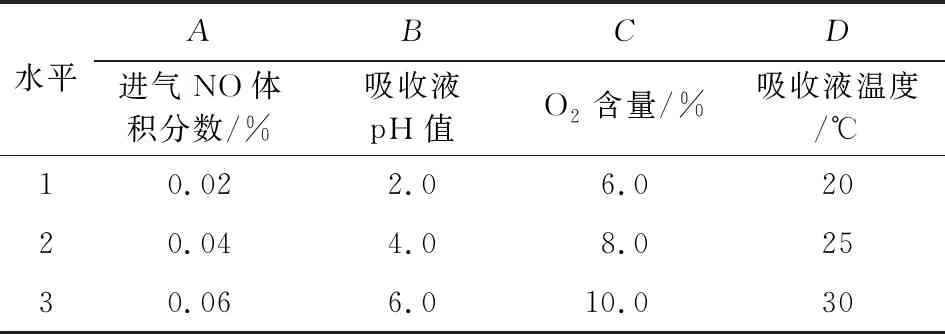

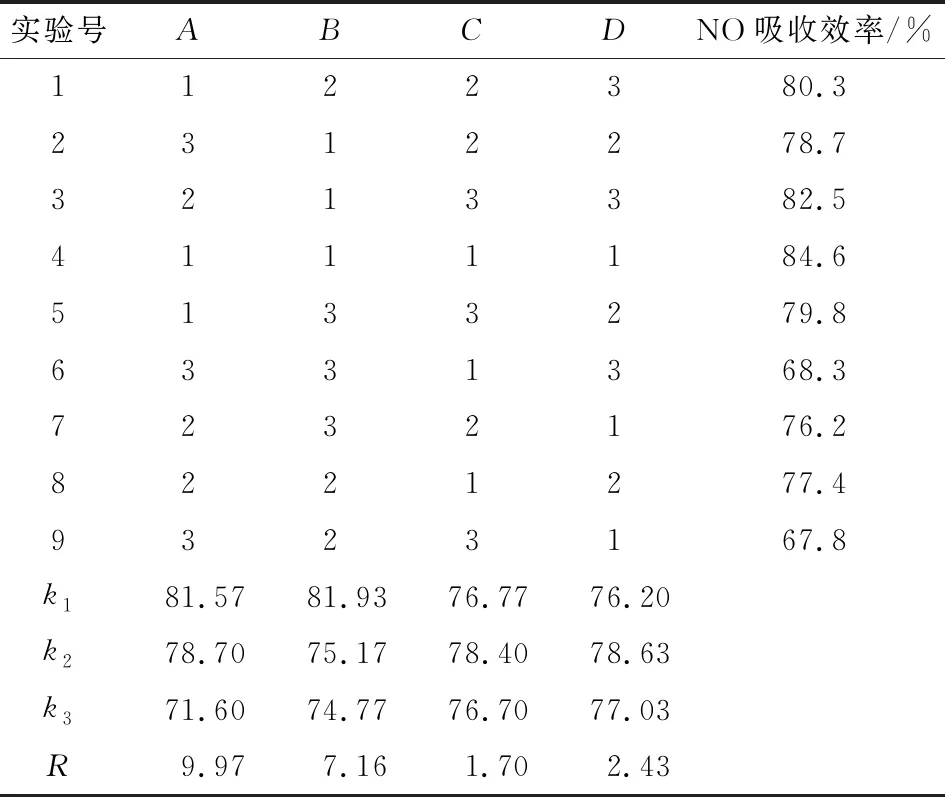

2.2 正交實驗

由以上單因素實驗結果可知,向吸收液添加SDBS,不利于微納米氣液分散體系對NO氣體的吸收,因此考察進氣NO體積分數、吸收液pH值、O2含量、吸收液溫度4個因素對NO吸收效率的影響,選取L9(34)進行正交實驗,因素水平見表1,結果見表2。

表1 正交實驗的因素及水平

表2 正交實驗結果

由表2可知,在微納米氣液分散體系吸收NO過程中,各因素對NO吸收效率的影響由大到小的順序為:進氣NO體積分數>吸收液pH值>吸收液溫度>O2含量,最佳工藝條件為A1B1C2D2,即進氣NO體積分數為0.02%、吸收液pH值為2.0,吸收液溫度為25 ℃,O2含量為8%。在此最佳條件下,進行了3次平行實驗,NO吸收效率的平均值為87.8%。

3 結論

(1)微納米氣液分散體系對NO有良好的脫除效果,是值得探討的新型濕法脫硝工藝。脫硝效率隨著進氣NO體積分數和SDBS溶液濃度的增大而降低;隨著吸收液pH的增大,先降低后緩慢增大,吸收液在強酸條件下更有利于提高NO吸收效率;隨著O2含量增大而增大;隨著吸收液溫度的上升先增大后減小,脫除NO的最佳操作溫度為25 ℃。

(2)在微納米氣液分散體系吸收NO過程中對NO吸收效率的影響由大到小的順序為:進氣NO體積分數>吸收液pH值>吸收液溫度>O2含量。

(3)微納米氣液分散體系吸收NO的最佳工藝條件為:進氣NO體積分數為0.02%,吸收液pH值為2.0,吸收液溫度為25 ℃,O2含量為8%,此時NO的吸收效率為87.8%。