艦船可再生濾毒通風技術研究進展

杜 平,魏世超,肖春英,賈建國

(1.海軍駐保定地區航空軍事代表室,河北 保定 071000;2.中國船舶重工集團公司第七一八研究所,河北 邯鄲 056027)

0 引 言

隨著時代的推移,科技的發展,擁有核生化大規模殺傷性武器的國家不斷增多,雖然和平與發展是當今時代的主題,但在局部戰爭,恐怖組織中使用核生化武器的風險在加大[1],尤其是原料和生產工藝設備相對容易得到,成本較低的化學武器,更是成為許多窮國和恐怖組織首選的威懾力量。

艦船作為一個獨立的戰斗集體,而艦上人員集中、密度大、活動范圍小,當遭受核生化武器襲擊或工業毒劑污染時,不像陸地人員那樣可以撤出沾染區。水面艦艇集體防護系統是在核生化襲擊以及工業次生危害發生時,保護艦員及其工作環境免受核生化污染,保持艦員在核生化環境下的生存和戰斗能力的裝備技術。因此,世界各海軍強國對海軍水面艦艇集體防護系統的重視程度越來越高

濾毒通風裝置是海軍艦船面對核生化武器威脅以及生化恐怖襲擊保障戰斗人員安全,不受核生化沾染集體防護的關鍵設備。傳統的濾毒通風裝置采用玻璃纖維制備的高效濾器和浸漬有金屬氧化物的活性炭濾器組合技術來分級凈化空氣。其中浸漬炭濾器工作一段時間后,防護劑量達到飽和,必須停機更換,給后勤保障帶來沉重負擔,是海軍艦船核生化防護性能進一步提高的制約因素。全時防護,更寬防護譜,后勤保障維護簡單是濾毒通風技術的發展方向。

近年來隨著技術發展,國外將變溫變壓技術引入到核生化防護領域,提出可再生濾毒通風技術,克服濾器只能單次使用壽命有限,需要頻繁更換的缺點,并且擴大防護譜,可以對經典軍用毒劑以及多種工業有毒氣體進行有效防護。美國海軍也十分看好可再生防護裝置,美國海軍艦載集體防護系統的項目主管Richard Warder表示,持續增長的全壽命費用,以及化學毒劑種類的不斷增多,使單向活性炭過濾系統很難滿足未來核化生防護的需要,可再生防護系統能夠滿足這些要求,有集成到美國海軍各種軍艦上的可能。

1 傳統濾毒通風技術

水面艦艇集防系統構成復雜主要包括空氣監控設備、密和超壓控制設備、濾毒通風設備以及其他輔助設備[2-3]。濾毒通風裝置是整個集防系統的核心設備。傳統濾毒通風技術是以玻璃纖維制備的高效濾器和浸漬有金屬氧化物的活性炭濾器為核心單元進行分級凈化空氣。核生化污染的空氣首先通過初效濾器,濾除空氣中大顆粒沾染物,進入高效濾器。高效濾器的過濾效率一般在99.999%以上,能夠有效去除核生化沾染中的放射性灰塵、毒煙、毒霧、生物戰劑等氣溶膠污染。最后進入浸漬活性炭濾器,利用吸附和催化的原理將染毒空氣中氣態的化學毒劑吸附,難以吸附的化學毒劑在浸漬炭催化劑的作用下,生成無毒物質,將潔凈空氣送入集防區。

針對核生化污染中“核”、“生”污染主要通過高效濾器來祛除,具有較長的防護時間。而對于氣態的“化”污染目前各國海軍普遍采用的是浸漬有催化劑的炭吸附材料通過吸附和催化來防護,這種濾器能夠在一定時間內有效防護軍用毒劑,但是炭濾器壽命有限,一定時間后必須更換,造成后勤維修保障的負擔,正是傳統炭濾器的這一限制,催生了可再生濾毒通風技術的發展[4]。

2 可再生濾毒通風技術

2.1 國外發展現狀

變壓吸附系統自1956年美國W.斯卡斯特羅發現變壓吸附分離基本工藝以后,目前已廣泛應用于氣體干燥、空氣分離、凈化等領域。20世紀80年代已被開發用于集防器材,美國和英國率先取得突破。

美國Pall公司研制的核化生可再生系統在美國和北約的機構針對現有的毒劑進行試驗考核[2]。1988年在北約成員荷蘭的TNO Prins Maurits實驗室對樣機進行6個月的實毒考核,證實該系統能夠提供連續的集體防護。1990年在美國空軍巴特爾紀念研究所再次對樣機進行驗證,證實該系統能夠在核生化條件下,可靠地提供潔凈的空氣。美國陸軍在M1A1“阿布拉姆”主戰坦克,AH-15“柯布拉”直升機和AH-64“阿帕奇”直升機上安裝了可再生核化生防護系統并進行成功演示驗證。

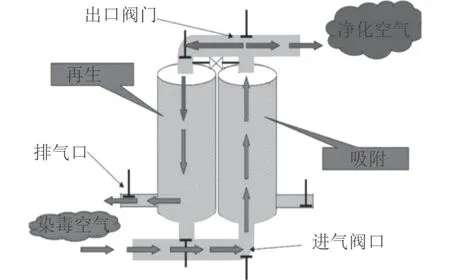

圖1 Pall公司的可再生濾毒通風裝備Fig.1 The Pall company regenerable filter ventilation device

英國BAE宇航系統公司設計建造的裝甲車中,采用英國Domnick Hunter公司研制的可再生防護系統,由空氣渦輪壓縮機提供空氣,并與裝甲車環境控制系統共用換熱器和過濾器等設備,因此功率、體積和重量較小。目前這套裝置已經安裝到英國陸軍的“特洛伊”和“泰坦”裝甲工程車上。

歐洲的其他國家對于可再生濾毒通風技術也非常重視,法國國防部、意大利國防部和一個國際工業聯盟,聯合開展了基于變壓變溫吸附的可再生濾毒通風技術的研究項目。

2.2 再生濾毒通風技術原理

可再生濾毒通風技術中的可再生概念主要針對傳統濾毒通風技術中的制約因素化學毒劑而言。基于可逆的物理吸附,溫度越低、壓力越高,吸附量越大,反之,溫度越高、壓力越低,則吸附量越小。通過化學毒劑在吸附劑上的吸附進行防護,在吸附劑上的脫附實現再生循環使用。

通常有2個吸附單元輪流吸附和再生,其中一個吸附單元在高壓常溫下運行,染毒的空氣經過吸附床,毒劑分子吸附在吸附劑上,空氣得到凈化。另一個吸附單元進入低壓高溫的脫附再生階段,利用一部分干凈空氣進行吹掃,促進吸附劑再生。經過吸附-再生循環使用,達到連續進行防護的目的。

圖2 可再生濾毒通風技術原理Fig.2 The principle of the regenerable filter ventilation technology

可再生吸附技術與傳統的單次使用的浸漬炭濾器相比具有多種優勢:1)能夠實現長時間連續防護,在核生化攻擊時,不需要脫離戰場;2)后勤保障負擔小,只需要簡單的機械維護;3)防護譜系寬,能夠防護現有經典的毒劑和絕大部分工業有毒氣體。

2.3 吸附劑和床層結構研究

化學毒劑種類多,分子大小不一,性質各異。可再生濾毒通風技術要求必須能夠脫除大量性質不同的化學毒劑。因此得到具有適當的孔徑分布和吸附脫附平衡的吸附劑,是可再生濾毒通風技術的核心問題[3]。

Pall公司的Verrando等[4]用13X分子篩作為吸附劑,利用工業變壓吸附干燥機作為測試樣機,以一氯甲烷和DMMP(甲基膦酸二甲酯)分別作低沸點和高沸點的毒劑模擬劑進行實驗,結果證實13X分子篩具有良好的毒劑吸附和再生能力,并且為了防止在反復的壓力沖擊下吸附劑的粉化,提出了利用高分子聚合物實現吸附劑床層固定的方法。具體分為3個步驟:1)預熱吸附劑小球;2)將8~100 μm的聚合物顆粒和預熱的吸附劑小球混合均勻,聚合物顆粒質量占總質量的2%~5%;3)在一定壓力下,加熱到聚合物的熔融狀態,然后冷卻,得到自支撐結構,可以有效地防止吸附劑的粉化并且基本保持吸附劑的吸附性能,沒有明顯的衰減。

國內的張家毅等[5]也以13X分子篩為吸附劑,二氯甲烷和DMMP為模擬劑,分別對二氯甲烷及DMMP在13X分子篩上的吸附等溫線,透過曲線及解吸曲線進行試驗研究,建立數學模型,結果表明,甲基膦酸二甲酯比二氯甲烷易于透過也易于解吸

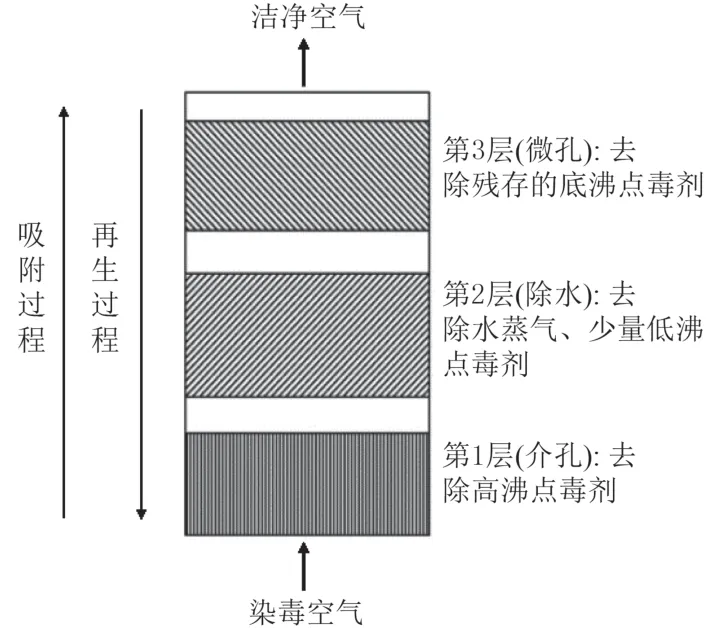

但是由于13X分子篩的強吸水性,水和毒劑在吸附劑上的吸附存在競爭關系,水的含量對毒劑的防護性能有重要影響,13X分子篩與水的結合力極強,脫附需要較高的能量(一般需要200℃~300℃)。Holmes等[6]研究發現微孔吸附劑例如13X分子篩,對DMMP的吸附量低,再生性差,單純的壓力變換對DMMP的脫附影響較小,需要提高溫度來促進脫附再生。提出采用3層床結構,第1層采用介孔吸附劑,主要去除高沸點低揮發的化學毒劑,水蒸汽和低沸點化學毒劑穿過第1層不被吸附;第2層采用除水吸附劑,主要去除水蒸汽和少部分低沸點化學毒劑,而絕大多數低沸點毒劑穿過第2層進入第3層;第3層采用微孔吸附劑主要去除低沸點毒劑。再生時,熱氣流反向經過床層,優先脫附低沸點毒劑,然后再脫附水蒸汽和高沸點毒劑。

圖3 吸附床層結構設計Fig.3 The structure design of adsorbent bed

Pall公司設計的可再生濾毒通風設備的吸附床采用活性炭+分子篩的雙層床結構,第1層的活性炭主要來去除高沸點的化學毒劑,減輕第2層分子篩吸附負擔。分子篩主要吸附去除低沸點的化學毒劑,采用這種結構利于吸附劑的再生,降低再生能耗。

Domnick Hunter公司正在開發的下一代可再生吸附技術,吸附材料采用多孔的分子篩中空纖維,目前正在實驗考核中。用分子篩中空纖維制備的濾器可以極大的提高吸附容量和吸附速率,能夠極大程度地減小吸附床的尺寸重量以及整個裝置的能量消耗,將大大促進可再生濾毒通風技術在空間受限的艦船上的應用。

2.4 可再生濾毒通風技術工藝設計

可再生濾毒通風設備一般包括加壓設備、換熱冷卻設備、可再生吸附模塊、控制系統等部分[7-8]。

一般的高壓風機難以完成所需要的加壓任務,若是單獨為此裝置加壓,一定會導致裝置功率高、體積和重量超標的問題,限制該技術的應用范圍。通過共用發動機渦輪增壓集成到環境控制系統等手段,可以有效減小裝置功率、體積和重量。

空氣增壓后,溫度上升通過換熱冷卻設備將氣體溫度降低,然后進入可再生吸附模塊。溫度降低一方面有利于高沸點化學毒劑的冷凝,降低其在空氣中的濃度。另一方面保證進入吸附模塊的空氣在合適的溫度濕度條件下吸附。

在可再生吸附模塊中涉及到工作壓力,再生溫度,反吹氣量等參數。根據吸附劑的特點,選擇合適的工作壓力。壓力選擇過高,勢必增加能量消耗和對設備的要求,壓力選擇過低,會導致防護容量不夠。在國外的現有設備中,Pall公司研發的可再生濾毒單元吸附壓力在0.3 bar,最低不能低于0.25 bar,Domnick Hunter公司研發的模塊化可再生濾毒設備吸附壓力在0.6 bar。提高溫度和反吹氣量可以有效促進吸附劑的再生,但再生溫度過高,能耗增加,吹冷的時間也會越長,反吹氣量增大,造成脫附成本過高。綜合以上參數選擇合適的切換周期,保證裝置可靠連續運行。

2.5 可再生濾毒通風技術在艦船應用中存在的問題

可再生濾毒通風設備由于系統構成復雜,附屬設備多,并且需要較高的壓力和溫度,造成采購成本高,體積和重量大,能耗高等問題。

可再生濾毒通風技術存在二次污染的問題。再生尾氣中含有高濃度的化學毒劑,需要從系統排放到周圍大氣中,在染毒區域執行持續性作戰任務時可以接受,但脫離沾染區后,在潔凈的區域必須嚴格控制染毒空氣的排放。除此之外,由于高沸點毒劑在換熱冷卻設備中會冷凝下來,也會造成二次污染。

可再生濾毒通風技術對可靠性的要求更高,傳統的濾毒通風技術采用負壓引風的方式,大大降低了染毒空氣泄漏的危險,而可再生濾毒通風技術需要在加壓的狀態下吸附,增加了泄漏風險,對裝置的氣密性提出了更高的要求。此外,裝置在長時間加壓加熱條件下運行,對頻繁啟閉的程控閥門也提出了更高的要求。

這些不利因素很大程度上限制了可再生濾毒通風技術在艦船上的應用。

3 結 語

本文對海軍水面艦艇集體防護系統采用的傳統濾毒通風技術原理以及存在的問題進行簡要介紹,詳細討論了可再生濾毒通風技術在國外的發展現狀和技術原理,并對核心吸附劑和床層結構的研究、工藝設計以及存在問題進行詳細討論。新型可再生濾毒通風技術可以對核生化污染物進行連續防護,無需頻繁更換,大大減輕后勤保障的壓力和維護成本。但同時也存在采購成本高,體積和重量大,能耗高,二次污染和泄漏風險等問題,限制了可再生濾毒通風技術在艦船上的應用。研制性能更加優異的新型吸附材料,使吸附和脫吸更易實現,降低能耗,優化工藝流程,降低設備的體積、重量和能耗要求是可再生濾毒通風技術進一步發展的方向。