智能平臺在油田節能管理中的應用

段學彬(慶新油田開發有限責任公司)

1 智能油田建設概況

Q油田自1999年投入開發,先后經歷彈性開采大罐拉油階段、注水開發管網集輸階段,目前進入到智能化管理運行階段。

根據實際情況,解決實際問題,Q油田在油水井生產方面已經探索出了自己的應用之路。以信息化物聯網、大數據技術為技術載體,以油田智能化建設為依托,促進油田生產各項業務、技術與信息技術的深度融合,實現油田提檔升級、管理創新、提質增效。經過幾年的建設維護,目前智能化在油水井生產方面主要實現的功能有如下幾個方面:

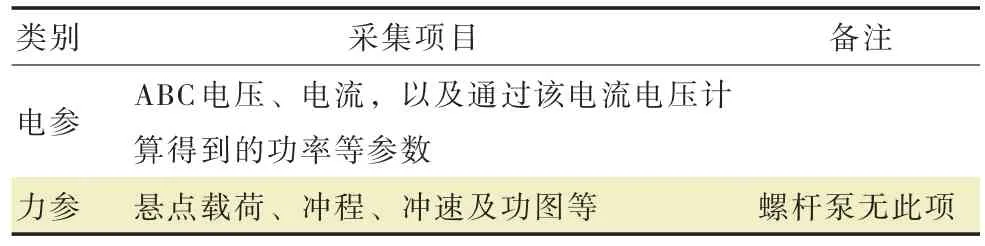

1)油井主要采集參數(表1)有電參、力參以及部分井視頻監控幾個方面,能夠對現場油井的電流、電壓、沖程、沖速功圖等數據進行實施采集并存儲,具有抽油機井遠程監控、閾值報警及遠程啟停功能。通過數字化設備及智能平臺應用,油田取消了每天測電流、每月測示功圖和動液面等工作,巡井周期由原來的每天2次延長至7天1次。大大降低員工工作量,崗位員工減少18人,人均管井數由原來的20口增加至65口[1]。

表1 抽油機井現場采集參數

2)水井能夠自動采集存儲水井油壓、瞬時水量與水表讀數幾個參數,能夠實現水井監控及恒流注水等功能。集油配注間減少4張電子報表,實現遠程監控,無人值守,減少集配間崗位員工24人。

3)根據每天自動采集的生產數據,智能化系統能夠自動生成生產班報表,實現與A2對接與上傳。

2 智能化在油田機采節能中的應用

2.1 縮短問題井發現周期,減少無效運行

通過智能化應用監測的及時性,觀察抽油井的工作狀態,應用泵況預警,及時發現泵況問題,減少作業時率影響。同時通過預警,減少了巡查時間,提高了工作效率。在管理上實現了從發現→核實→作業→開井的閉環管理,有效保證作業質量,較少返工率。

通過現場與iwell結合,工況管理水平有了較大提高,分析原因更具體,影響作業時率明顯減少,檢泵周期1 000天以上,減少了抽油機的無效運行,提高了油田開發和生產管理水平。

圖1中Q11-01井在7月18日顯示泵況不好,載荷比1.09,最小載荷上升,平臺推送抽油桿斷,檢泵證實為上凡爾罩斷;Q11-02井于3月18日顯示泵不能正常工作,判斷為桿斷,作業證實第96根抽油桿公扣斷;Q11-03井于3月10日發現問題,取樣不出液,從功圖判斷為斷脫,作業檢泵后證實為游動凡爾嚴重漏失。

圖1 Q11-01井、Q11-02井及Q11-03井示功圖變化

通過智能化平臺能夠對不正常運行的油井及時發現,提高油井有效生產時率,提高系統效率,降低機采井采液單耗。

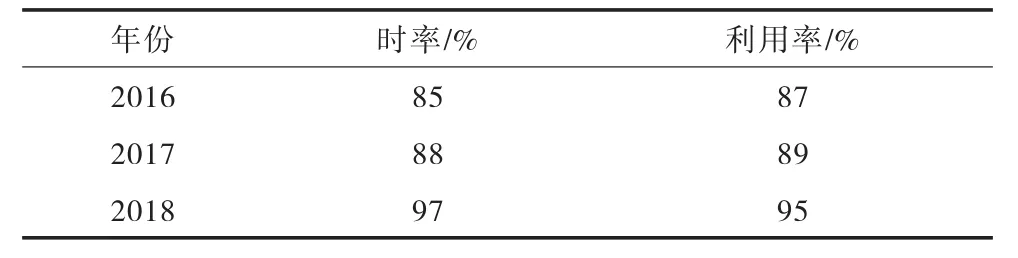

三年來,油井時率和利用率不斷提高(表2),雙率保持在95%以上,有效保證了生產的運行。

2.2 輔助調參分析、加強間抽管理、控制油井在合理沉沒度運行

根據大密度示功圖資料,能夠及時判斷抽油泵是否在合理沉沒度范圍內[2]。

表2 時率、利用率統計

1)針對供液不足的井,及時下調生產參數,減少無效抽汲,起到節能降耗及延長檢泵周期的目的。從圖2上看,3口井均呈不同程度的供液不足,通過及時調參,最短時間內恢復抽油泵在正常狀態下工作,節省了電能,也減少了泵的不正常運行時間,從而也減小了泵的損壞速率,延長檢泵周期。

圖2 Q11-04井、Q11-05井及Q11-06井示功圖變化

2)對沉沒度較大的井及時調大生產參數,起到產量挖潛的作用。對于有些測不出液面的井,在產量緊張時,可以依據功圖,對功圖正常的油井進行調大生產參數,以最大限度挖掘油井潛力。

3)平臺能夠實現油井間抽的智能推送,達到油井最小影響產量和最大間抽時間的合理匹配。同時根據油井運行參數曲線,能夠很好地監督油井間抽的執行情況。打開油井動態數據,就能夠很清晰地看出油井在不同時間的運行狀態。

無論是上調參、下調參還是油井間抽,都能對油井保持合理沉沒度[3],在挖掘產量和節能降耗方面起到很好的作用,智能化系統能夠在該方面的研究與管理上提供數據支持。

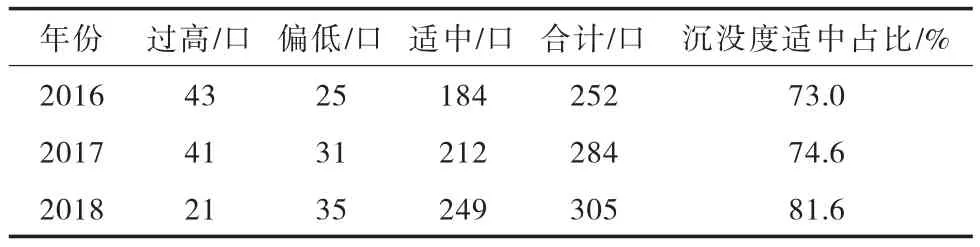

由表3可以看出,隨著生產井數的增加,沉沒度適中井所占比例也在增加,呈現出數量和質量的雙重上升。

表3 連續3年沉沒度對比

2.3 輔助洗井加藥管理,加強油井平穩運行

在油井機采管理中,油井加藥洗井的主要目的即為降低載荷比,依靠智能化油田的實時性,可以判斷出油井是否結蠟及結蠟的程度,對于載荷比高的井自動推送加藥或者洗井措施,減少卡井的發生,提高油井的時率。

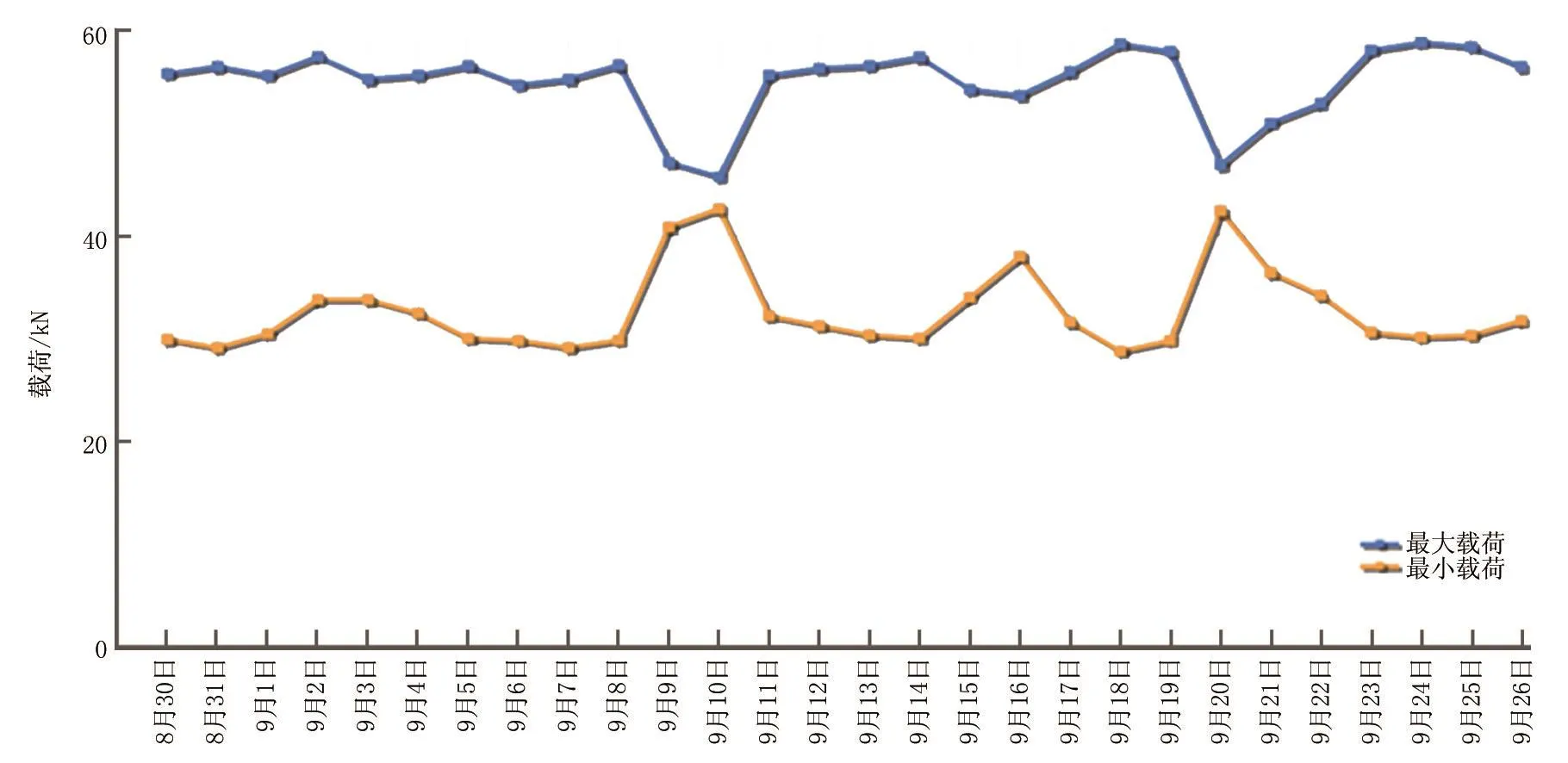

進行加藥監督管理時,從智能化載荷曲線數據可以分析油井加藥執行情況,多數油井在好的加藥制度下能夠平穩運行,如出現載荷曲線異常波動則可以考慮加藥是否按時執行,也有部分井會在一個加藥周期內載荷隨時間出現規律性的變化,均能夠用來進行加藥監督。

Q11-08井日產液10 t,9月份含水75.8%,加藥周期為5天,每次加藥30 kg,從油井動態數據中載荷曲線看(圖3),該井按周期加藥,效果較好。

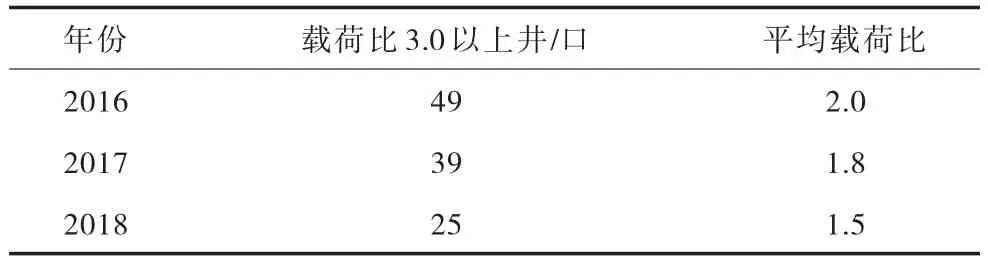

表4 載荷比數據對比

由表4可以看出,2016年平均載荷比在2.0,超過3.0的油井49口,2018年平均載荷比1.5,載荷比高于3.0的只有25口,大幅度的提升了載荷比的管理標準。

2.4 智能平衡管理,提升油井五率

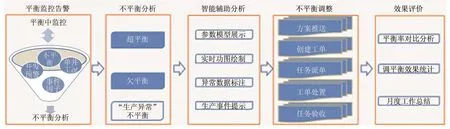

采用的功率平衡法,系統實時跟蹤分析油井功率平衡變化,自動優先調平衡井,智能推送油井調平衡塊位置方案,經數據管控中心審核后工單直接派發至保障班組,系統自動對調后效果自動跟蹤驗收,實現平衡精準管理(圖4)。

平衡率由按天/月監控分析到實時監控分析,監控質量提升;指令直接下達到一線班組,優化運維機制,運行效率更高。同時高平衡率能能降低個別問題井對機采節能的影響,提高系統效率[4]。

圖3 Q11-08井載荷曲線

圖4 智能平衡管理流程

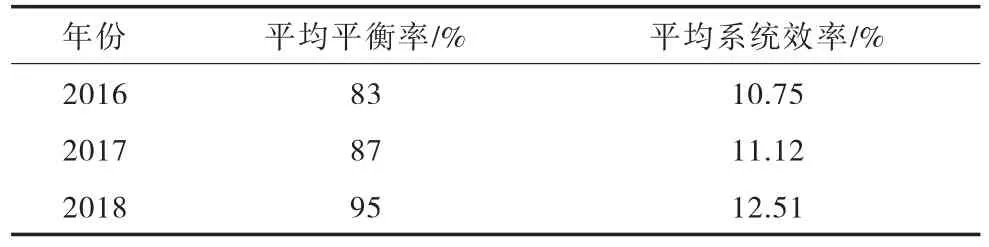

2018年作業區配平均平衡率突破90%,目前保持在95%左右,持續提升的同時,作業區油井系統效率也不斷的提升,目前高于歷時最高水平,保持在12.51%的高水準(表5)。

表5 平衡率和系統效率統計

3 智能化在油田地面工藝中的節能應用

3.1 集油系統

2017年累計消耗燃氣502×104m3(消耗商品氣239×104m3,伴生氣263×104m3),其中集油部分消耗366×104m3,占據主導地位,如何控制集油部分用氣成為根本問題,針對這一問題建成了平穩高效的低溫集輸[5]。

依托智能化平臺,結合歷史數據,建立摻水壓力與摻水量以及回油溫度關系曲線,實時把握生產動態;結合摻水自控,實現集油環智能個性化摻水,平均回油溫度穩定控制在33.5℃平穩生產,較之前人工巡檢降低10℃。

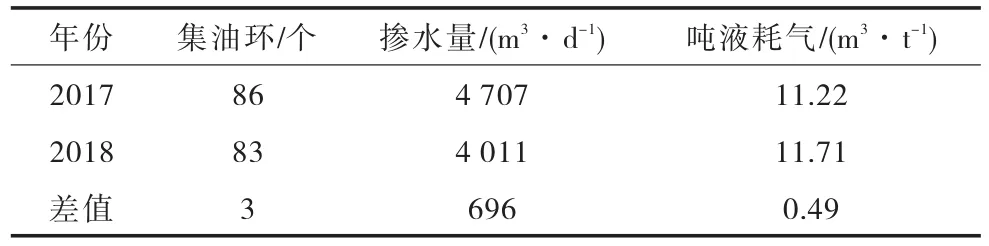

噸液用氣量實現連年穩定下降,2018年集油環摻水量較上年減少696 m3/d。

噸液用氣量實現連年穩定下降,2018年單環摻水量較上年減少0.4 m3/d,噸液耗氣下降0.49 m3/t,總氣量節約22.9×104m3(表6)。

表6 連續兩年耗氣對比

3.2 注水系統

利用智能RTU技術,注配間可以實現柱塞泵頻率與水井油壓、注配間匯管壓力的變頻連鎖,能夠實時合理匹配配注量、柱塞泵頻率與泵效關系,在完成配注的情況下,減少回流量[6]。當有水井堵塞,泵壓高時變頻連鎖功能能自動加降低柱塞泵頻率,防止發生高壓憋泵。智能RTU技術能提高注水精度,降低注水單耗。

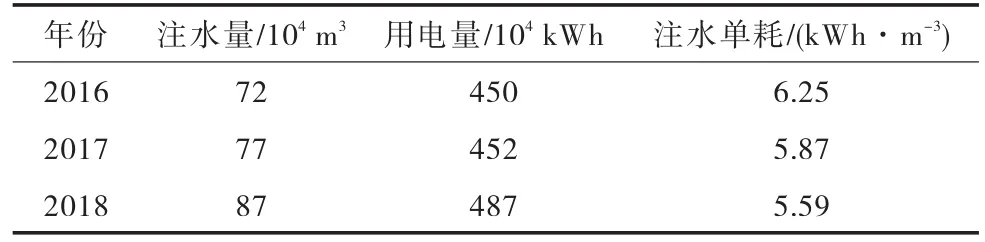

表7可以看出,連續三年注水單耗實現穩固下降,2016年注水單耗在6.25 kWh/m3,而2018年注水單耗5.59 kWh/m3,2018年注水用電較2016年注水情況應節約用電56.7×104kWh。

表7 注水單耗情況對比

4 結論及建議

1)依托智能平臺,采用電子巡檢,問題的處理的巡檢方式,大大降低員工工作量,人均管井數由原來的20口,增加至65口。

2)智能平臺能夠對抽油機井示功圖進行實時監控,促進油井時率提高,保持油井合理沉沒度,提高系統效率。

3)通過建立摻水壓力與摻水量以及回油溫度關系曲線,可以實時把握集油環生產動態,降低集油環回油溫度10℃,大幅降低單環摻水量和噸液耗氣。

4)建議開展智能RTU摻水研究,應用智能RTU自動調整,模擬人工現場操作,保證集油環最低回油溫度運行。已經完成兩個配注間,逐步將實現全覆蓋。

5)建議智能RTU注水項目推廣,對生產參數模擬計算和變頻聯動,實現配水智能調整,提高注水精度,提高注水量與注塞泵頻率匹配度,降低注水單耗。

6)建議推廣抽油機井應用貝特智能閉環管理系統,根據井口產液情況自動調整適配生產參數,產量和能耗最佳結合,提升機采有效運行。

7)建議完善智能開發專家系統,通過生產波動和開發指標預警,逐步實現油水井智能調配,并開展水井智能分注試驗,提高智能開發水平。