亞臨界鍋爐超低NOx排放改造后高溫腐蝕分析

李汝萍,童家麟,呂洪坤,葉云云,羅韶輝

?

亞臨界鍋爐超低NOx排放改造后高溫腐蝕分析

李汝萍1,童家麟1,呂洪坤1,葉云云2,羅韶輝2

(1.國網浙江省電力有限公司電力科學研究院,浙江 杭州 310014; 2.浙江國華浙能發電有限公司,浙江 寧波 315612)

某亞臨界鍋爐超低NOx排放改造發生高溫腐蝕情況,對其水冷壁貼壁氣氛進行了測試,并采用模擬裝置對腐蝕產物進行理化分析。結果表明:節點功能區、主燃燒區和燃盡區之間的還原區還原性氣氛較強,2號角和4號角總體二次風量相對不足,這樣增大了2個角附近區域的高溫腐蝕;機組高-低負荷循環波動使高溫腐蝕不斷深入;若管材含有一定的Cr元素,可增強管材的抗腐蝕能力。在鍋爐實際運行中,應改善二次風不均勻性,同時在腐蝕風險較高的區域合理應用含Cr元素管材。

亞臨界鍋爐;高溫腐蝕;二次風;貼壁氣氛;理化分析;抗腐蝕

國內燃煤鍋爐一直存在爐內高溫腐蝕問題,自20世紀60年代至今,已有100多個大型電廠的燃煤鍋爐存在較嚴重的高溫腐蝕,其中機組容量從25 MW到1 000 MW,蒸汽參數從次高溫高壓到超超臨界壓力,使用的燃料有煙煤、半無煙煤、無煙煤和貧煤[1]。隨著我國火電機組容量和運行參數不斷提高,超臨界、超超臨界等高參數機組日益成為電網運行的主力機組。這些機組往往采用低NO燃燒技術以降低污染物排放,隨著運行時間的增加,爐內水冷壁特別是向火側水冷壁高溫腐蝕現象日益嚴重,且成為影響鍋爐穩定運行的重要因素[2-4]。

一般認為,鍋爐水冷壁的高溫腐蝕是由煤中硫元素造成,在缺氧燃燒時,即還原性氣氛中,煤粉中的硫元素生成游離態的硫和硫化物,進而與水冷壁管道中的鐵和鐵的氧化物反應,生成鐵的硫化物,造成水冷壁高溫腐蝕[5]。因此,國內外學者大多從選取抗腐蝕材質和改善水冷壁貼壁還原性氣氛的角度采取措施緩解腐蝕。Awassada等人[6]利用安裝在鍋爐上的測槍,研究了鍋爐的高溫腐蝕特性,得出該鍋爐材料的腐蝕程度和腐蝕速率。Paul等人[7]為了選取抗腐蝕性能較優的管材,研究了不同防腐蝕材質如高鉻鋼管、奧氏體鋼等水冷壁管防腐蝕性能。呂洪坤等[8]對某超超臨界鍋爐貼壁氣氛進行了測量,并對腐蝕剝落片做了掃描電鏡微觀組織分析,結果表明貼壁還原性氣氛波動是造成水冷壁高溫腐蝕的主要原因。趙欽新等[9]研究了水冷壁材料T23和T24的高溫腐蝕特性,分析了材料的腐蝕深度、腐蝕層成分的特點等。

綜上,國內外學者對水冷壁高溫腐蝕問題已進行了較深入的研究,但一般采用樣本分析、貼壁氣氛測試等局部分析,對高溫腐蝕的綜合分析較少。基于此,本文對某亞臨界四角切圓燃燒鍋爐超低NO改造后鍋爐爐內向火側水冷壁真實存在的高溫腐蝕現象進行綜合研究,對水冷壁貼壁氣氛進行測試,并利用本項目組專利[10]的腐蝕等效模擬裝置對爐內腐蝕進程進行實時檢測和取樣,并對模擬裝置腐蝕產物進行理化分析,以期為電站鍋爐緩解高溫腐蝕提供參考。

1 研究對象

某電廠3號鍋爐為SG-2028/17.5-M908型亞臨界、一次中間再熱、強制循環汽包爐,鍋爐采用四角切圓燃燒、擺動式燃燒器調溫、單爐膛、Π型半露天布置。3號鍋爐于2014年進行了超低NO排放改造,更換低氮燃燒器,增加燃盡風,同時降低主燃燒區域的氧量以降低爐膛出口NO體積分數。改造后在BC層燃燒器之間、DE層燃燒器之間組成 2個節點功能區,2個區域充分利用分級燃燒原理有效降低煤粉著火初期的NO生成量,相對而言,該區域還原性氣氛最濃烈,腐蝕也最嚴重。圖1為DE層燃燒器之間節點功能區真實存在的高溫腐蝕現象,其腐蝕已逐步發展成鏈狀。

圖1 DE層燃燒器之間節點功能區的高溫腐蝕現象

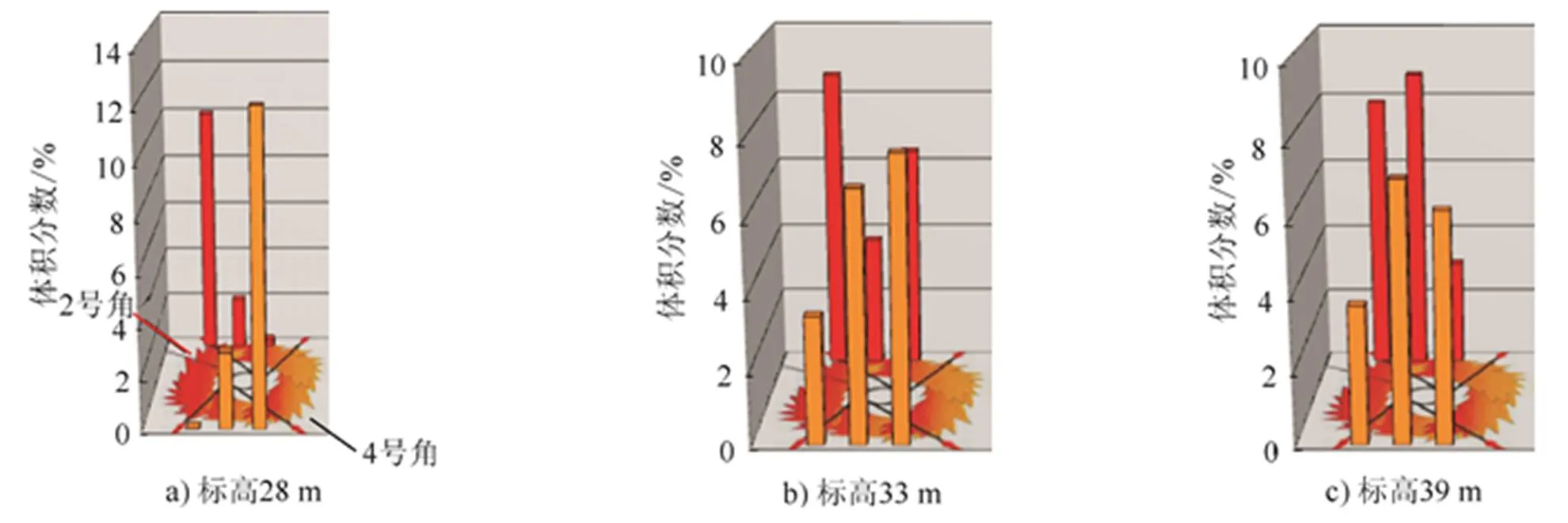

鍋爐大修時在標高28 m(BC層燃燒器之間節點功能區)、33 m(DE層燃燒器之間節點功能區)以及39 m(還原區中部區域)前后墻鰭片上開了共18個測試小孔,以測試水冷壁貼壁氣氛。由文獻[11]可知,H2S和CO的體積分數是水冷壁高溫腐蝕的主要腐蝕性氣體指標。因此,測量H2S和CO的體積分數和分布在一定程度上可以判斷該區域發生高溫腐蝕的可能性。

2 水冷壁貼壁氣氛測試

2.1 滿負荷下腐蝕性氣體分布

圖2為滿負荷下標高28 m、33 m和39 m處CO在爐膛前后墻貼壁區域的體積分數。由圖2a)可知,該層總體CO體積分數較高,2號角和4號角處CO體積分數達到10%~12%。CO體積分數高反應了該區域還原性氣氛較強,腐蝕速率較快。由圖2b)可知,在滿負荷下,39 m處腐蝕性氣體分布與28 m處基本一致,前后墻整體還原性氣氛強烈,特別是2號角和4號角區域CO體積分數達到了8%~10%。貼壁氣氛測試前,曾對各層燃燒器的煤量和一次風量進行了配平,因此該處CO體積分數較大的分布差異可能與該鍋爐二次風配風的不均勻度有關,改善二次風不均勻性是今后重點的調整方向。與28 m處相比,該處腐蝕性氣體體積分數明顯增大,因此,該處高溫腐蝕風險較28 m處更大。由圖2c)可知:39 m處還原性氣氛總體較28 m處和33 m處更強,CO體積分數在該處絕大多數區域均在3%以上,相對而言,前后墻中部區域還原性氣氛最高,CO體積分數達到了7%~10%;此外2號角和4號角附近區域還原性氣氛也較強,結合切圓方向,說明2號角和4號角二次風量相對不足,氣流剛性較弱。

H2S貼壁氣氛測試表明,28 m處2號角和4號角H2S氣體體積分數較高,均在0.04%左右。H2S既是腐蝕性氣體又是還原性氣體,該氣體的存在是造成高溫腐蝕的重要原因。39 m處H2S在該層的分布與CO基本一致,最高體積分數同樣在前后墻中部區域,約為0.03%~0.04%。

綜上,在滿負荷下,節點功能區和還原區還原性氣氛均較強,特別是還原區位置,高溫腐蝕可能性很高。2號角和4號角總體二次風量相對不足,使得這2個角附近區域和前后墻中部區域還原性氣氛尤為濃烈,進一步增大了這些區域的高溫腐蝕風險。

圖2 滿負荷下爐膛前后墻貼壁區域的CO體積分數

2.2 低負荷腐蝕性氣體分布

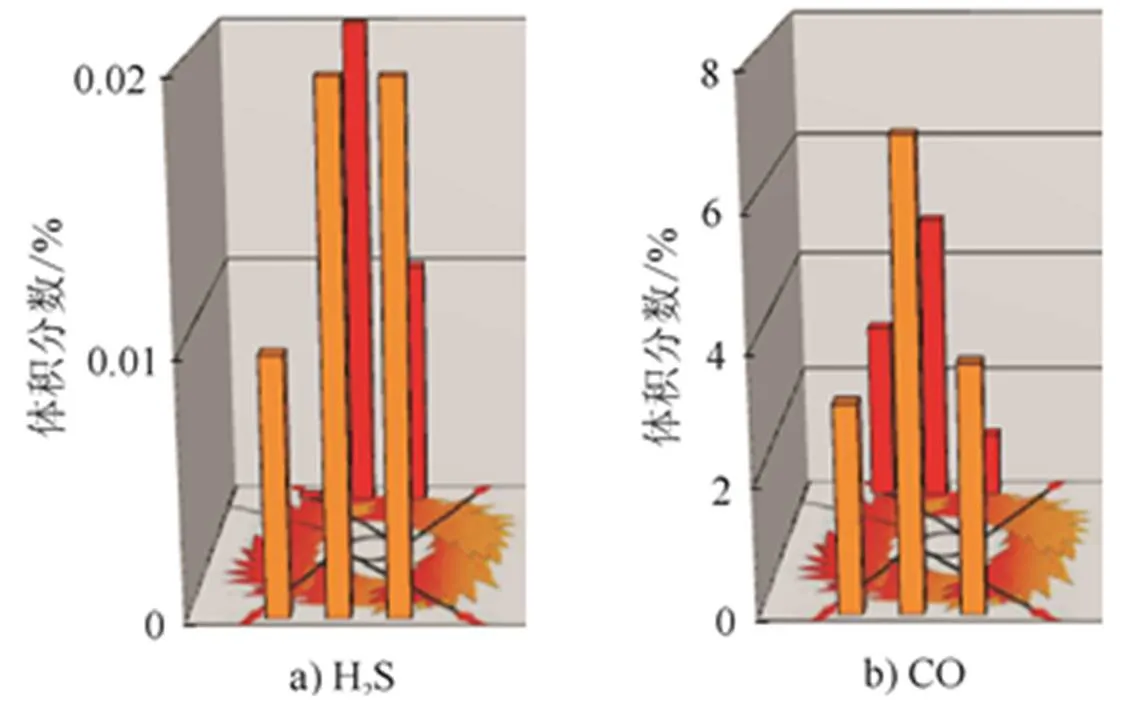

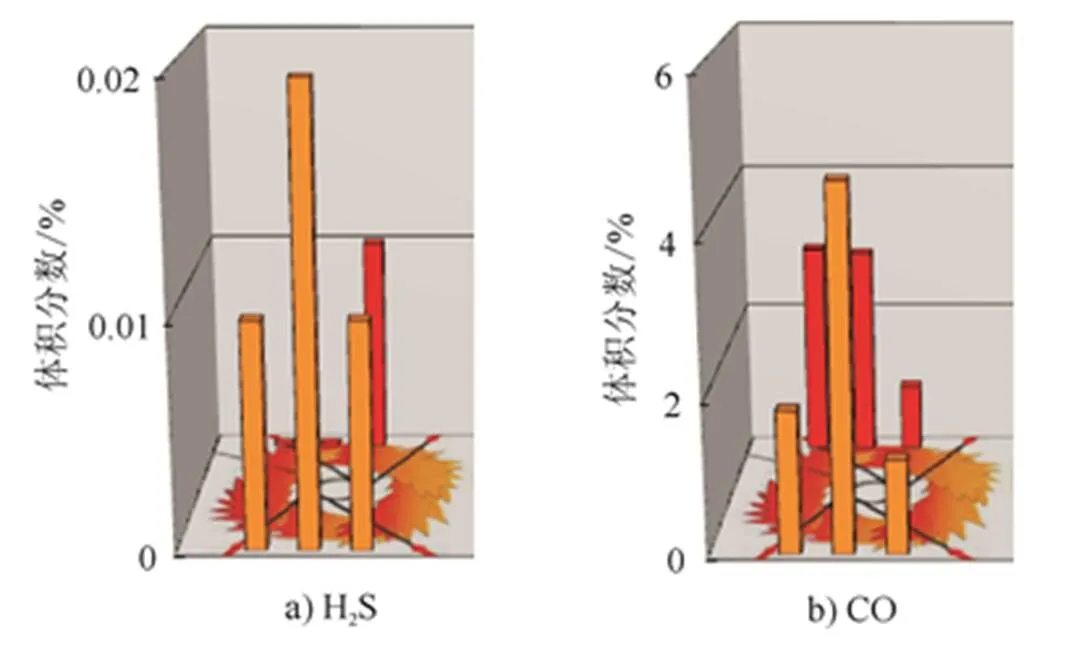

由上文分析可知,還原區中部區域(39 m層)高溫腐蝕可能性最高。因此,本文重點對39 m層450 MW和300 MW負荷下的貼壁氣氛進行測試。圖3和圖4分別為39 m層450 MW和300 MW負荷下H2S、CO在前后墻貼壁區域的體積分數。

圖3 450 MW負荷下39 m層H2S、CO體積分數

圖4 300 MW負荷下39 m層H2S、CO體積分數

在450 MW負荷下,由于實際運行中過量空氣系數較滿負荷明顯高出許多,使得還原區的還原性氣氛明顯得到遏制,同時,對應的H2S體積分數亦有所下降。隨著負荷進一步降至300 MW,還原區的還原性氣氛隨之減弱。相對而言,仍是2號角、4號角和前后墻中部區域還原性氣氛較為濃烈,結合二次風順時針切圓方向,說明低負荷下也存在 2號角、4號角二次風量相對不足的問題。綜上,隨著機組高?低負荷循環波動,還原區(特別是 2號角、4號角和前后墻中部區域)貼壁氣氛亦在氧化性?還原性之間循環轉變,結合下文腐蝕產物理化分析可知,這是導致爐內高溫腐蝕深入發展的重要原因。

3 腐蝕產物理化分析

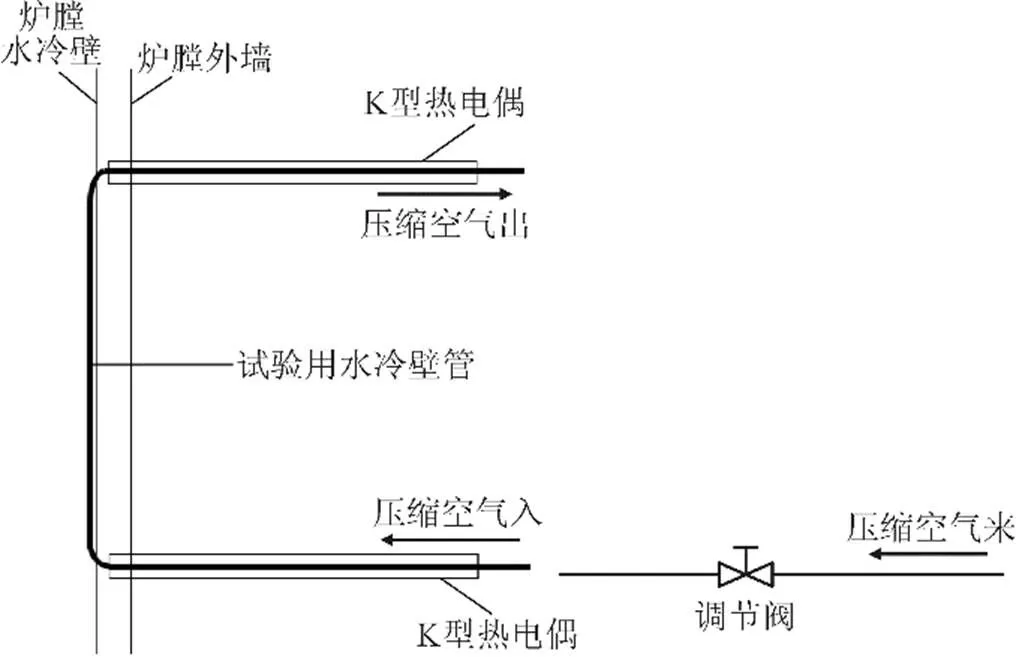

為了更好地研究水冷壁腐蝕機理,本文采用掃描電鏡分析、能譜分析、X射線衍射分析等對高溫腐蝕產物進行理化分析。采用一種鍋爐水冷壁管等效模擬裝置(圖5)實時檢測爐內腐蝕程度。將該裝置裝設于3號鍋爐還原區觀火孔處,實時檢測爐內腐蝕進程。

使用2根模擬管,其中一根噴涂含Cr材料,另一根未噴涂,模擬管材質選用水冷壁管材20G[12]。該裝置經過5 000 h運行,得到了重度、輕度2個腐蝕程度的腐蝕產物,其中重度腐蝕產物從未噴涂的管材上取得,輕度腐蝕產物從噴涂鉻材料的管材上取得。

圖5 一種鍋爐水冷壁管等效模擬裝置

3.1 重度腐蝕產物理化分析

3.1.1 掃描電鏡分析

圖6為掃描電鏡觀察到的重度腐蝕產物微觀分析結果。由圖6可見:腐蝕產物外表面為20~30mm厚的疏松層,附著大量熔融金屬球,樣品空隙較多,組織較為疏松;中間層為微疏松結構,存在明顯的空隙,但顯然空隙率遠小于外表面,該部位有較多熔融球狀脫落坑,推測熔融球體是在腐蝕前金屬內部產生的,在制樣過程中由于球體與基體結合力小而造成脫落;內表面則不存在明顯的空隙結構,組織相對外表面更為致密,且無熔融球,但表面出現了約1 mm的氧化層。這說明腐蝕產物外表面的腐蝕程度遠大于內表面,而內表面雖然較為致密,但某些組織可能已發生改變。

圖6 重度腐蝕產物微觀分析結果

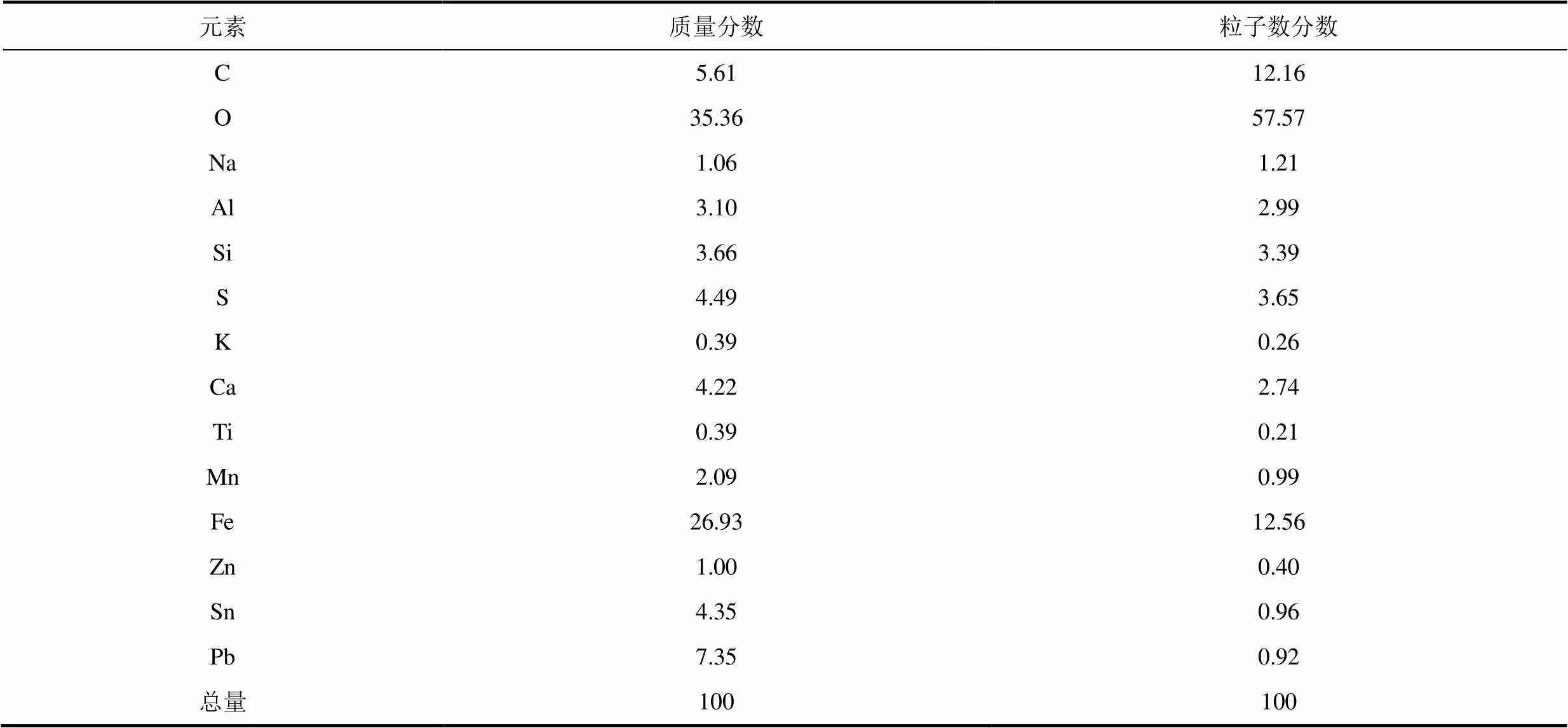

3.1.2 能譜分析

表1為能譜分析得到的腐蝕產物外表面主要元素組成情況,表2為腐蝕產物靠近外表面處(簡稱外層)、中間層和靠近內表面處(簡稱內層)由能譜分析得到的主要元素組成情況。由表1可知,外表面含有一定量堿金屬Na、Al、Ca、Ti、Mn、Sn、Pb,同時,Fe質量分數僅為26.93%,說明Fe流失嚴重。由表2可知,Al、Si、Ca元素均由外層到內層逐漸降低,而S元素變化趨勢相反,越往內層含量越高。因此,圖6中內表面盡管孔隙率較低,且無熔融球,但其化學組分已發生明顯變化;同時,各位置的O元素質量分數在14%~29%,說明有較多金屬氧化物生成,且外層含量更高。外層空隙較多、S含量相對較少,與該處FeS被氧化成Fe3O4有關。由此可知,Fe3O4比FeS的空隙率要高一些。

表1 重度腐蝕產物外表面主要元素組成情況

Tab.1 The composition of major elements on outer surface of the heavy corrosion products %

表2 重度腐蝕產物各層元素質量分數

Tab.2 The mass fraction of elements in each layer of the heavy corrosion products w/%

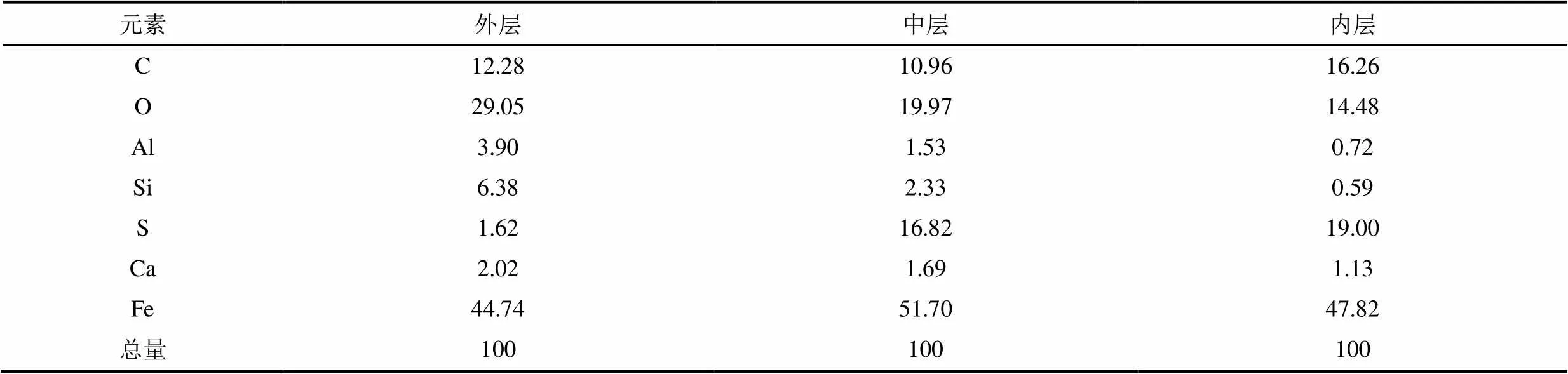

3.1.3 X射線衍射分析

圖7為重度腐蝕產物外層和內層X射線衍射分析得到結果。由圖7可見,腐蝕產物外層樣品中明顯存在的物質為Fe3O4和Fe等物質,與能譜分析結果一致,這主要是金屬表面腐蝕產物的薄弱區域使得O不斷進入產物內部,從而形成Fe3O4等氧化物。由圖9b)可知,腐蝕產物內層樣品中主要存在Fe3O4、FeS和Fe等物質,這主要是由于S進入內部形成FeS腐蝕,同時也說明已有部分Fe3O4等氧化物形成,其結果與水冷壁易發生硫化氫型腐蝕的結果一致。

圖7 重度腐蝕產物分層X射線衍射分析結果

3.2 輕度腐蝕產物的理化分析

3.2.1 掃描電鏡分析

圖8為掃描電鏡觀察到的輕度腐蝕產物微觀分析結果。

由圖8可見:輕度腐蝕產物外表面較重度腐蝕產物表面(圖6)組織明顯致密,僅出現片狀組織,在片狀組織中間有空隙狀腐蝕痕跡,出現了少量的熔融球和白色腐蝕產物;內表面也出現了片狀結構,但組織間無明顯縫隙,片狀組織中間孔隙狀腐蝕較少,并無白色腐蝕物,較圖6內表面更為致密,但因為已經形成片狀組織,推測可以從基體上剝離。

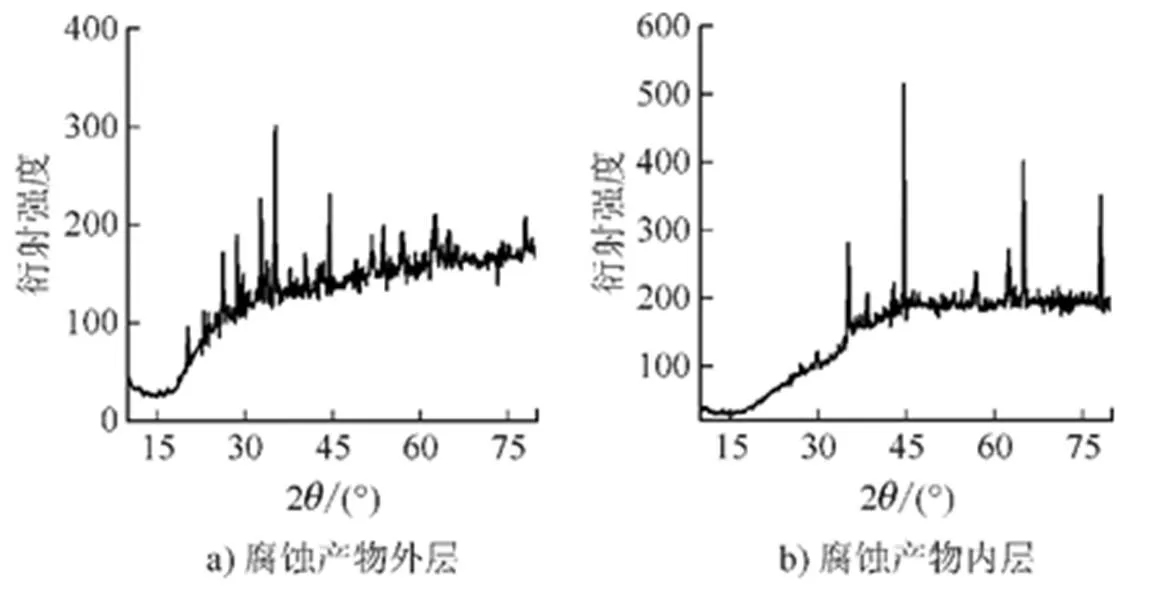

3.2.2 能譜分析

表3為圖8中腐蝕產物外表面和內表面由能譜分析得到的主要元素組成情況。由表3可知:與表1相比,外表面各堿金屬Na、Ca、Ti、Mn、Sn、Pb均有一定程度下降,說明堿金屬含量也是判斷管材腐蝕程度的重要指標;與內表面相比,外表面Al、Si、Ca元素質量分數均稍高;同時,S元素在內表面質量分數較高,O元素與S元素變化趨勢相反,也說明隨著腐蝕的深入,FeS不斷向Fe3O4等物質轉變。

表3 輕度腐蝕產物各表面元素質量分數

3.2.3 X射線衍射分析

圖9為輕度腐蝕產物外層和內層X射線衍射分析結果。由圖9可見,腐蝕產物外層中明顯存在的物質為Fe3O4、Fe、FeS、Al2O3和SiO2等,與能譜分析的結果一致。由圖9b)可知,內層樣品中主要存在Fe3O4、FeS、Fe和Cr2O3等物質。值得注意的是,輕度腐蝕產物內層有一定的Cr2O3,外層僅有少量Cr,而重度腐蝕產物中并未見Cr2O3,這可能與該金屬管表面經過噴涂,材質存在Cr元素有關。這也說明較高的Cr含量使腐蝕層含有較多的Cr2O3,可抑制H2S的擴散和腐蝕,增強了管材的抗腐蝕能力,運行相同小時后,含Cr元素噴涂管材的腐蝕程度較未噴涂管材輕微[13]。

3.3 理化分析結果

由掃描電鏡分析、能譜分析和X射線衍射分析結果可知,重度、輕度腐蝕產物的趨勢基本一致,在腐蝕產物的外層,主要為較疏松的Fe3O4,內層為較致密的FeS。主要原因是在鍋爐實際運行中,過量空氣系數隨鍋爐負荷的變化而變化,使爐內貼壁氣氛隨之進行氧化性-還原性轉變。特別是近年來以可再生能源為主的分布式電源和儲能設備大規模接入電網,更進一步加劇了燃煤鍋爐負荷變動頻率[14-15];在腐蝕初期,Fe會被H2S腐蝕而生成FeS,隨著爐內O2的提高,FeS則被氧化成Fe3O4,H2S就可透過疏松的Fe3O4空隙深入金屬內側,貼壁氣氛的不斷改變,使得高溫腐蝕不斷深入水冷壁基體深處,內層組織雖然相對較為致密,但因與基體之間結合力減弱而較易脫落。而輕度腐蝕產物內表面也出現了片狀結構,盡管組織間無明顯縫隙,片狀組織中間孔隙狀腐蝕較少,并無白色腐蝕物,較為致密,但推測已可以從基體上剝離。因此,腐蝕產物因為已發生了化學組織變化,特別是在爐膛負壓大幅波動或者爐內煙氣劇烈擾動導致腐蝕產物和基體間存在較大應力時變得較易脫落[16]。經過噴涂的管材基體表面較高的Cr含量使得腐蝕層含有較多的Cr2O3,可抑制H2S的擴散和腐蝕,增強了管材的抗腐蝕能力,運行相同小時后,含Cr元素噴涂管材的腐蝕程度較未噴涂管材輕微。

4 結 論

1)在滿負荷下,節點功能區和還原區還原性氣氛均較強,2號角和4號角總體二次風量相對不足,進一步增大了2個角附近區域的高溫腐蝕風險;機組高-低負荷循環波動,是高溫腐蝕不斷深入水冷壁基體深處的重要原因。

2)爐內貼壁氣氛氧化性-還原性轉變,使得腐蝕不斷向內層發展;若管材有一定的Cr元素,則腐蝕層含有較多的Cr2O3,可抑制H2S的擴散和腐蝕,增強管材的抗腐蝕能力。

3)為了進一步緩解水冷壁高溫腐蝕進程,可通過燃燒調整等手段改善二次風不均勻性,同時在腐蝕風險較高的區域合理使用含Cr元素的管材,增強抗腐蝕能力。

[1] 許濤. 600 MW對沖燃燒鍋爐放高溫腐蝕改造的數值模擬[D]. 保定: 華北電力大學, 2016: 1-5. XU Tao. Numerical simulation of modification for high temperature sulfur corrosion in a 600 MW opposed firing boiler[D]. Baoding: North China Electric Power University, 2016: 1-5.

[2] 劉昕昶, 鄢曉忠, 劉澤龍, 等. 氣氛條件對超臨界鍋爐水冷壁高溫腐蝕的影響[J]. 過程工程學報, 2017, 17(4): 763-770. LIU Xinchang, YAN Xiaozhong, LIU Zelong, et al. Influence of atmospheric conditions on high temperature corrosion of waterwall of supercritical boiler[J]. The Chinese Journal of Process Engineering, 2017, 17(4): 763-770.

[3] 歐宗現, 王超, 張永和, 等. 低氮燃燒鍋爐水冷壁高溫腐蝕原因分析及對策[J]. 鍋爐技術, 2018, 49(1): 65-68. OU Zongxian, WANG Chao, ZHANG Yonghe, et al. Cause analysis of high temperature corrosion on water wall in boiler with low NOcombustion and countermeasures thereof[J]. Boiler Technology, 2018, 49(1): 65-68.

[4] 呂洪坤, 童家麟, 常毅君, 等. 超超臨界鍋爐低NO燃燒優化對高溫腐蝕的影響[J]. 熱能動力工程, 2017, 32(9): 109-114. LV Hongkun, TONG Jialin, CHANG Yijun, et al. Influence of low NOcombustion optimization on the high-temperature corrosion for an ultra-supercritical boiler[J]. Journal of Engineering for Thermal Energy and Power, 2017, 32(9): 109-114.

[5] 呂洪坤, 李汝萍, 童家麟, 等. 采用煙花示蹤法控制水冷壁高溫腐蝕試驗[J]. 熱力發電, 2018, 47(7): 87-92. LYU Hongkun, LI Ruping, TONG Jialin, et al. Experimental study on controlling high-temperature corrosion of water-wall by fireworks tracer method[J]. Thermal Power Generation, 2018, 47(7): 87-92.

[6] PHONGPHIPHAT A, PYU C, YANG Y B, et al. Investigation into high-temperature corrosion in a large-scale municipal waste-to-energy plant[J]. Corrosion Science, 2010, 52: 3861- 3874.

[7] 吳超義. 鍋爐水冷壁高溫腐蝕特性試驗研究[D]. 杭州: 浙江大學, 2003: 5-24. WU Chaoyi. Experimental study on high-temperature of water-wall for boilers[D]. Hangzhou: Zhejiang University, 2003: 5-24.

[8] 呂洪坤, 童家麟, 劉建忠, 等. 1 000 MW超超臨界鍋爐高溫腐蝕分析及對策[J]. 北京工業大學學報, 2017, 43(3): 481-488. Lü Hongkun, TONG Jialin, LIU Jianzhong, et al. Analysis and solution of high-temperature corrosion for a 1 000 MW ultra-supercritical boiler[J]. Journal of Beijing University of Technology, 2017, 43(3): 481-488.

[9] ZHANG Q X, ZHANG Z X, CHENG D N, et al. High temperature corrosion of water wall material T23 and T24 in simulated furnace atmosphere[J]. Chinese Journal of Chemical Engineering, 2012, 20(4): 814-822.

[10] 李汝萍, 胡建根, 呂洪坤, 等. 一種模擬水冷壁管在鍋爐內運行狀況的裝置: 201720663433.4[P]. 2017-12-15. LI Ruping, HU Jiangen, Lü Hongkun, et al. An equipment of imitating the running state of water-wall pipes: 201720663433.4[P]. 2017-12-15.

[11] 李汝萍, 童家麟, 齊曉娟. 某亞臨界鍋爐低氮燃燒器改造后高溫腐蝕控制[J]. 鍋爐技術, 2018, 49(3): 51-56. LI Ruping, TONG Jialin, QI Xiaojuan. The control of high-temperature corrosion after low NOcombustion retrofit for a subcritical boiler[J]. Boiler Technology, 2018, 49(3): 51-56.

[12] 徐沁, 王煜, 毛潔. 高壓鍋爐用碳鋼SA210A-1、SA210C、20G比較分析[J]. 鍋爐技術, 2016, 47(6): 59-61. XU Qin, WANG Yu, MAO Jie. Comparison of SA210A-1, SA210C and 20G seamless steel tube used for high pressure boiler[J]. Boiler Technology, 2016, 47(6): 59-61.

[13] 李江, 周榮燦, 唐麗英, 等. 超超臨界燃煤鍋爐水冷壁材料高溫煙氣腐蝕研究[J]. 熱加工工藝, 2017, 46(16): 19-24. LI Jiang, ZHOU Rongcan, TANG Liying, et al. Research on high temperature fireside corrosion of water wall materials for ultra-supercritical coal fired boiler[J]. Hot Working Technology, 2017, 46(16): 19-24.

[14] 章雷其, 汪湘晉, 徐珂, 等. 基于柔性互聯的源網荷儲協同主動配電網設計研究[J]. 供用電, 2018(1): 28-33. ZHANG Leiqi, WANG Xiangjin, XU Ke, et al. Research on design of a source-grid-load-storage-collaborated active distribution network based on flexible interconnection[J]. Distribution & Utilization, 2018(1): 28-33.

[15] 董信光, 孫健, 孔慶雨, 等. 超臨界350 MW機組直流鍋爐深度調峰能力試驗[J]. 熱力發電, 2018, 47(7): 105-112. DONG Xinguang, SUN Jian, KONG Qingyu, et al. Experimental study on depth peak-load regulation capacity of once-through boiler for a supercritical 350 MWunit[J]. Thermal Power Generation, 2018, 47(7): 105-112.

[16] 毛志堅, 唐有文. 鍋爐掉渣造成爐膛負壓和汽包水位波動的分析和改善措施[J]. 華東電力, 2008, 36(10): 114-116. MAO Zhijian, TANG Youwen. Analysis of furnace negative pressure and drum level fluctuation caused by boiler scaling-off and improvement measures[J]. East China Electric Power, 2008, 36(10): 114-116.

High-temperature corrosion analysis for a subcritical boiler after ultra low NOx emission transformation

LI Ruping1, TONG Jialin1, LYU Hongkun1, YE Yunyun2, LUO Shaohui2

(1. State Grid Zhejiang Electric Power Research Institute, Hangzhou 310014, China; 2. Zhejiang Guohua Power Company Limited, Ningbo 315612, China)

In order to eliminate the high-temperature corrosion on water wall of a subcritical boiler after ultra low NOx emission transformation, the atmosphere around the water wall was tested, and simulation device was employed to carry out physical and chemical analysis for the corrosion products. The results show that, the reducing atmosphere was strong at the node function area and the reducing zone between the main combustion zone and the burning-out zone. The overall secondary air volume at No.2 and No.4 corner was relatively insufficient, which increased the high temperature corrosion in the area near the two angles. The high- and low-load cycle fluctuation of the unit caused continuous deepening of high-temperature corrosion. The corrosion resistance of the pipe can be enhanced if the pipe contains a certain Cr element. In actual operation of the boiler, the non-uniformity of secondary air should be improved, and the Cr-containing pipe shall be reasonably applied in the areas with higher corrosion risk.

subcritical boiler, high-temperature corrosion, secondary air, near-wall atmosphere, physical and chemical analysis, anti-corrosion

TK224.9

B

10.19666/j.rlfd.201808154

李汝萍, 童家麟, 呂洪坤, 等. 亞臨界鍋爐超低NO排放改造后高溫腐蝕分析[J]. 熱力發電, 2019, 48(5): 102-108. LI Ruping, TONG Jialin, LYU Hongkun, et al. High-temperature corrosion analysis for a subcritical boiler after ultra low NOemission transformation[J]. Thermal Power Generation, 2019, 48(5): 102-108.

2018-08-12

李汝萍(1965—),女,高級工程師,主要研究方向為電站鍋爐節能減排及運行優化技術,113559030@qq.com。

(責任編輯 杜亞勤)