基于混合圖與尺寸式的工序尺寸計算方法

金博宇,周秋忠,徐萬洪

(1.沈陽理工大學 汽車與交通學院,沈陽110159;2.浙江萬里揚股份有限公司,浙江 金華321000)

工藝尺寸關系的表達與計算是工藝設計中的一項重要內容,也是CAPP(Computer Aided Process Planning)系統中一個重要組成部分,其好壞成為評價一個CAPP系統成功與否的關鍵。描述與計算工藝尺寸關系的傳統方法是工藝尺寸鏈,但一個工藝尺寸鏈只能表達零件的某個設計尺寸或余量與工序尺寸之間的關系,缺乏全局性,且對于較復雜的機械加工工藝過程,建立工藝尺寸鏈時易于出錯。當前工程實際過程中應用最廣泛的是工藝尺寸圖表追蹤法,其以可視化圖表的方式直觀地表達工件相關表面在加工過程中的工藝尺寸變化過程,并通過對各設計尺寸或余量進行的追蹤建立起所有工藝尺寸鏈,但不適合利用計算機實現輔助工序尺寸及公差的設計。

為實現計算機對工藝尺寸的自動分析計算,當前普遍采用樹圖法、矩陣法、尺寸式法等研究方法來表達與計算工藝尺寸關系,每種方法都對工藝尺寸關系的表達與計算提出了比較完整的理論與算法,并在工藝設計實踐中得到一定程度地應用。劉小平[1]依據尺寸式法原理,建立起所有加工工藝尺寸及公差矩陣方程,提高了尺寸鏈解算的速度和質量;任紹川[2]根據工藝尺寸式法和動態向量標記法建立工藝尺寸鏈的原理,運用圖解追跡法實現了工藝路線的自動生成、工藝尺寸鏈追跡圖的自動繪制;文獻[3-4]以樹圖的形式依次表達各表面的加工順序及其工序尺寸,最終得到直觀、完整表達尺寸關系的工藝尺寸路徑圖來表達各加工表面及其工藝尺寸的形成路徑。另外,圖論作為描述復雜事物間復雜結構關系的重要數字工具,越來越多地在工藝參數優化[5]、故障診斷[6]、生產線布局[7]等工程研究中得到應用,也在尺寸鏈分析計算中起到了重要作用。如Bjor kO[8]、譚豫之[9]等運用圖論建立了CAPP系統中工序尺寸求解的數學模型,并用無向圖樹型結構疊加的方法建立了軸類零件工序尺寸的求解模型;郭崇穎等[10]提出一種基于特征有向圖表達的裝配尺寸鏈自動生成方法。

一種理想的表達與計算工藝尺寸關系的方法應該既能清晰地描述零件的整個加工工藝過程,完整地表達加工過程中的所有工藝信息,包括各個表面的加工順序、采用的基準及其加工的次數等,又能快速、方便地完成工藝尺寸的計算,且易于計算機實現。但當前的這些方法或是工藝過程表達不完善、不直觀,或是尺寸關系式建立繁鎖,或是計算過程復雜,需要求解方程組,實用性差等,或多或少地存在一些缺陷。鑒于此,本文將描述零件整個加工工藝過程的帶權有向圖與表達設計尺寸的無向圖進行組合,形成完整反映零件工藝信息的混合圖,再從中查找出尺寸子圖并建立相關尺寸式進行工藝尺寸的快速計算,從而提出一種基于混合圖與尺寸式的工藝尺寸計算方法,具有工藝尺寸關系表達完整、直觀,計算方便、簡潔,不需要求解尺寸方程組,易于計算機實現等特點。

1 零件加工工藝過程混合圖建立

1.1 混合圖表達

將沿同一方向的零件各表面嚴格按字母順序編號,并以其字母代號與加工方向作為圖的頂點。加工方向用+或-號表示。加工過程中,朝表面字母編號順序同方向變化的表面,其加工方向為+,而逆表面字母編號順序方向變化的表面,其加工方向為-。頂點之間用實線表達的帶權有向弧連接表示其工藝尺寸關系。有箭頭指向的頂點表示其所代表的表面為加工表面,而有箭頭引出的頂點表示其所代表的表面為工序基準表面。弧上的權用阿拉伯數字1~n標注,表示加工該表面時的加工工藝過程順序號。另外,零件表面之間的設計尺寸用虛線表達無向弧連接。

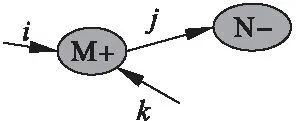

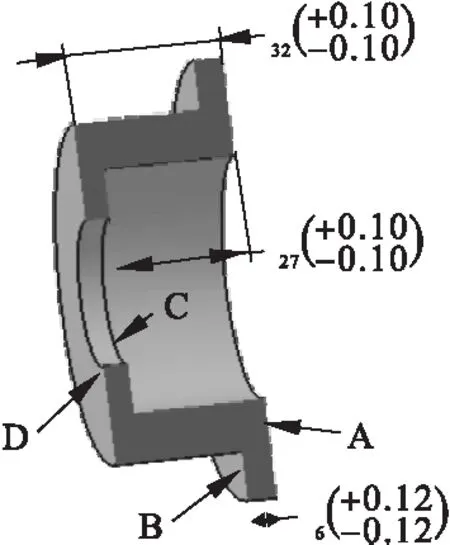

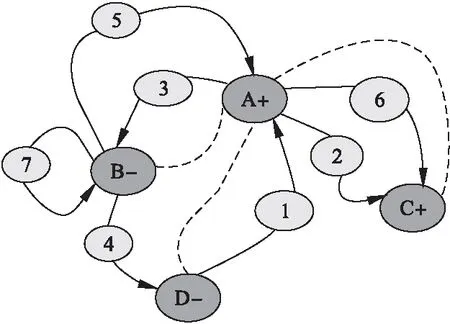

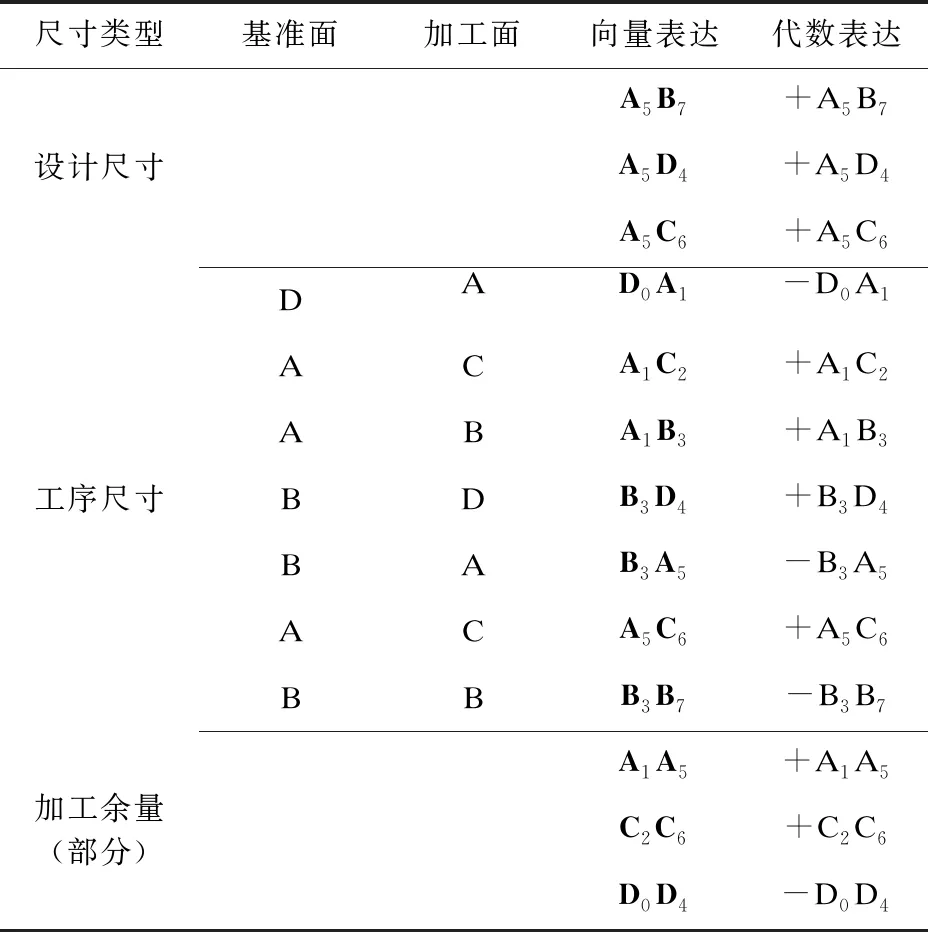

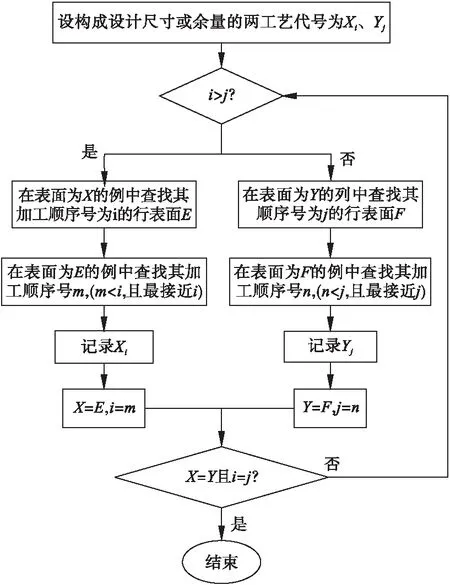

圖1工藝過程圖元涵義,M、N兩表面作為頂點,且M朝著MN方向加工,加工方向為正向,而N逆著MN方向加工,加工方向為負向;零件第j個加工工藝過程是以M面作為工序基準加工N表面,而該M面是在j之前的第i(i 圖1 工藝過程圖元涵義 因此,對于零件加工工藝過程圖G=(V,E),頂點集V中表示工件表面的每個頂點,由名稱與方向兩屬性定義,即vi={Name,Dir};邊集E中表示表面尺寸關系(含設計尺寸)的每個邊由兩表面工藝代號定義,即ei={vim,vjn}。零件加工工藝過程圖G的所有信息可用其鄰接矩陣P=(aij)n×n表達,其中n=|V|,vi代表加工基準面,vj代表加工表面,其元素的定義如下。 aij= 由于兩表面之間可能存在多次加工,并存在設計尺寸關系,所以aij可能為不同加工工藝順序號及*的組合。 首先將零件表面嚴格按左右順序依次以不同字母按順序編號,并以此字母及其加工方向作為頂點;然后,根據加工工藝過程將相關頂點用有向弧連接,并在弧上標記零件表面的加工工藝過程順序號作為權;最后,用無向的虛線弧將各設計尺寸有關頂點連接起來。 圖2所示為一軸套類零件結構尺寸及其軸向幾何表面順序代號(徑向尺寸的加工變化與軸向尺寸一樣,為簡化忽略徑向尺寸)。其加工工藝過程如下。 圖2 軸套零件 工序5 以D面定位,粗車A、C面,保證軸向尺寸D0A1、A1C2。 工序10 以A面定位,粗車B、D面,保證軸向尺寸A1B3、B3D4。 工序15 以B面定位,精車A、C面,保證軸向尺寸B3A5、A5C6。 工序20 靠火花磨端面B,保證軸向尺寸B3B7。 按上述繪制步驟,該零件的加工工藝過程混合圖如圖3所示。 圖3 加工工藝過程混合圖 從圖3可以清晰地看出各加工表面的加工工藝順序、加工基準、加工次數以及加工工藝代號,包含了全部加工工藝過程及其設計尺寸、工序尺寸、余量信息,可以全方位地反映出零件的完整加工藝過程。對應地,其鄰接矩陣P為 從數學角度,尺寸可分為向量型與代數型兩種。向量型尺寸不僅有大小而且具有方向性,并且規定用粗體表達;而代數型則只有大小沒有方向。當將向量尺寸轉化為代數尺寸時,需將方向轉化為+/-關系。 (1)工序尺寸。前述對于工序尺寸的定義已表明其是向量型的。對于代數型工序尺寸,規定如其組成工序尺寸的字母是順序關系,則為正(+);反之,則為負(-)。圖3工序5的向量型工序尺寸D0A1,轉化成代數型工序尺寸應為-D0A1。 (2)余量。構成余量的兩表面是一樣的,即字母代號一樣。向量型余量按表面的加工先后順序關系表達,如圖3中的A表面有加工余量A1A5。對于代數型余量尺寸,表面加工方向為正向,則組成余量的字母代號兩下標按數字順序為正(+),反之為負(-);如表面加工方向為負向,則組成尺寸的字母代號兩下標按數字順序為負(-),反之為正(+)。 按上所述,圖3中的各尺寸表達如表1所示。 表1 軸套零件尺寸表達 工藝尺寸式是表示設計尺寸或余量與工序尺寸及毛坯尺寸之間關系的數學關系式。工藝尺寸式的一般函數表達式為Js/y=f(Jm,Jg),其中Js/y表示設計尺寸或余量,因為是必須保證的尺寸,所以稱為目標尺寸;Jg表示工序尺寸;Jm表示毛坯尺寸,因為其尺寸與精度將影響目標尺寸,所以統稱為相關尺寸。 建立工藝尺寸式的前提是從零件加工工藝過程圖的鄰接矩陣中準確查找出設計尺寸或余量的所有相關尺寸頂點及弧形成的子圖。查找的方法是在零件加工工藝過程圖中,首先找到形成設計尺寸或余量的兩個加工表面及其工藝代號,然后逆加工工藝過程查找形成這兩個表面的基準面及其工藝代號,再以找到的兩基準面及其工藝代號作為加工表面,查找形成這兩個表面的基準面及其工藝代號,依次進行,直到找到同一個尺寸表面及其相同工藝代號為止;所有查找到的加工表面及其工藝代號都與該設計尺寸或余量相關。如對于表面C的先后兩個工藝代號為C2、C6,形成加工余量C2C6,而形成C2、C6的基準表面及其工藝代號分別為A1、A5,而形成A5的基準表面及其工藝代號為B3,形成B3的基準表面及其工藝代號也為A1。至此,表面C加工余量C2C6的相關尺寸表面及其工藝代號為C2、A1、B3、A5、C6。與此相對應,從鄰接矩陣P中查找出某設計尺寸或余量XiYj加工工藝過程圖的查找流程如圖4所示。 按3.1設計尺寸或余量工藝過程圖的查找過程,將查找到的各表面工藝代號依次寫入被查找工藝代號之間,形成向量型設計尺寸或余量尺寸式。所有設計尺寸或余量的尺寸式構成設計尺寸或余量尺寸式組。式(1)與式(2)分別是圖2示例的設計尺寸與余量尺寸式組。 (1) (2) 尺寸式確定了設計尺寸或余量為目標尺寸(封閉環)的相關工序尺寸(組成環)組成。因此,目標尺寸公差等于所有相關工序尺寸的公差之和。根據式(1)與(2),可建立式(3)與(4)所示的設計尺寸與余量公差公式。根據式(3)可確定相關工序尺寸的公差,根據式(4)可確定余量公差。 (3) (4) 圖4 設計尺寸或余量子圖的查找流程 建立工序尺寸式的前提是從零件加工工藝過程圖中準確查找出工序尺寸的所有相關尺寸頂點及弧形成的關聯圖,查找的方法是在零件加工工藝過程圖中,首先找到組成工序尺寸的兩表面及其工藝代號,然后在虛線連接的設計尺寸圖中找到這兩表面為頂點的最短路徑,并查找出該路徑中作為設計尺寸各表面的工藝代號,將其插入組成該工序尺寸的兩工藝代號之間形成工藝代號鏈,再分別對該工藝代號鏈中的前后兩相臨且為相同表面的工藝代號之間查找可能存在的中間工藝代號,最后去掉重復的工藝代號,使其工藝代號不重復。所有查找到的加工表面及其工藝代號都與該工序尺寸相關,如對于工序尺寸B3D4,組成表面及工藝代號分別為B、D與B3、D4,在設計尺寸圖中可找到最短路徑為B-A-D,各頂點作為設計尺寸時的工藝代號分別為B7、A5、D4;而B、D兩表面作為工序尺寸時的工藝代號B3、D4與作為設計尺寸時的工藝代號B7、D4之間不存在其它中間代號。至此,工序尺寸B3D4的相關尺寸表面及其工藝代號為B3、B7、A5、D4。與此相對應,從鄰接矩陣P中查找出工序尺寸關聯圖的查找流程如圖5所示。 圖5 工序尺寸關聯圖的查找流程 按4.1工序尺寸關聯圖的查找過程,將查找到的各表面工藝代號依次寫入被查找工藝代號之間,形成向量型工序尺寸式。所有工序尺寸的尺寸式構成工序尺寸式組。式(5)是圖2示例的工序尺寸式組。按向量型尺寸與代數型尺寸的轉化方式,可得到與式(5)對應的代數型工序尺寸式組式(6)。從式(5)、式(6)中可看出,每個工序尺寸只與相關設計尺寸及余量有關。 (5) (6) 如圖2所示的軸套類零件,根據其加工工藝過程建立如圖3所示的零件加工工藝過程圖,并建立起設計尺寸式組(1)、余量尺寸式組(2)和工序尺寸式組(5)。 首先根據設計尺寸公差關系式(3)來分配各工序尺寸的公差,各工序尺寸分配的公差應附合對應加工工藝方法的精度要求;然后根據余量公差關系式(4)計算出各余量公差;再結合已確定的最小加工余量來計算余量均值;最后通過工序尺寸式組(6)求出各工序尺寸均值。整個計算過程及其相關數據如表2所示。 結果表明,采用本文所述方法與其它方法計算所得結果完全一致,說明本文所述方法準確可行。 表2 工序尺寸計算過程及相關結果 零件加工工藝過程混合圖全面反映了零件加工表面、加工基準、加工順序、加工次數及表面加工工藝代號,包含了零件加工工藝過程的所有信息;通過該圖,可查找出任一設計尺寸、余量和工序尺寸的子圖表達,為建立設計尺寸式、余量尺寸式、工序尺寸式提供依據。因此,相比其它如尺寸鏈法、尺寸圖表法、圖論法及工藝路徑圖等表達方法,混合圖表達的零件加工工藝過程更全面、更直觀。工序尺寸式反映了工序尺寸與設計尺寸、余量之間的數學關系,從而可通過已求得的設計尺寸均值、余量均值計算得到工序尺寸均值,不用再聯立尺寸方程組進行工序尺寸的求解,變得更直接、更簡單,更易實現計算機化。本方法很好地解決了線性尺寸鏈的可視化表達與計算問題,將為下一步開發集成化工藝設計系統提供便利。

1.2 混合圖繪制

2 尺寸表達

3 工藝尺寸式的建立及應用

3.1 設計尺寸或余量的加工工藝尺寸式建立

3.2 工藝尺寸式建立

3.3 工藝尺寸式應用

4 工序尺寸式的建立

4.1 工序尺寸關聯圖的查找

4.2 工序尺寸式建立

5 計算實例

6 結束語