動壓影響下陷落柱突水機理及治理技術研究

陳 兵

(西山煤電馬蘭礦,山西 古交 030200)

0 引 言

陷落柱是下伏石灰巖層巖溶的發育,導致其上的上覆巖層在自重應力的作用下發生塌落,從而形成的柱狀或者圓錐狀的地質體[1]。由于我國煤礦揭露的陷落柱中大部分為不含水和不導水的,從已發生的陷落柱突水的事故中能夠看出陷落柱突水具有突水量大、隱伏性強、難治理等特征[2]。國內外學者在陷落柱突水方面展開了一定的研究工作,如張寶柱[3]經過研究分析發現地層結構以及地質構造結構是影響我國華北煤田的重要因素;樊懷仁等[4]通過對山西霍州地區的陷落柱進行系統的分析研究得出曹村煤礦陷落柱受到構造控制且呈現網絡帶狀的分布;朱萬成、魏晨慧等[5]以巖體的損傷演化為研究的主線,運用數值模擬與編程軟件相結合的方法對陷落柱突水危險性進行評價分析,得出采動巖體力學失穩與滲流突變是致使礦井突水的直接原因。本文主要采用理論分析與工程實際相結合的方法,研究了頂底板陷落柱的突水機理,并對具體工程案例進行評價分析。

1 陷落柱的頂底板突水模式

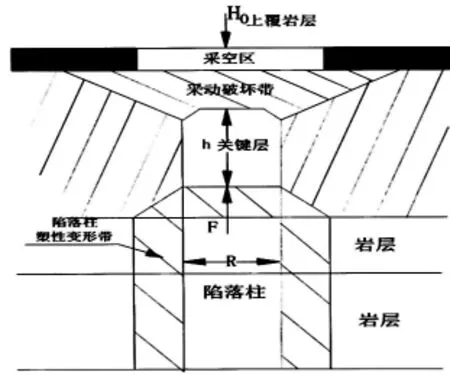

圖1 陷落柱剖面圖

當陷落柱的柱體位于煤層的頂板或者底板時,此時突水一般發生在柱體的頂部或者底部,把這種模式稱為頂底板突水模式,又可根據陷落柱與采煤工作面之間關鍵層厚度的不同將頂底板突水模式分為兩種子模式:薄板理論子模式和剪切破壞理論子模式。當陷落柱隱伏在煤層底部時,由于滲流作用發生突水,稱為滲流突水模式。陷落柱的主要參數以及陷落柱與采煤工作面之間的關鍵層所處的位置見圖1所示,圖中a為陷落柱的半徑,R為陷落柱的直徑,F為總剪切力,h0為工作面底板垂深。

1.1 薄板理論子模式

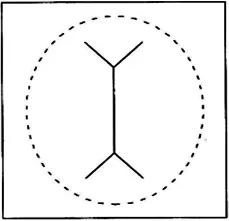

關鍵層厚度與寬度之比小于1/7~1/5時,此時為薄板理論的子模式,此時關鍵層斷裂形式如圖2所示。在關鍵層中的構造裂隙相對較小且并未相互貫通時,此時雖然會使巖石的強度有所減小,但并不會使得巖石出現軟弱結構面,我們能夠將這種巖體構成的巖層近似視為均質完整的巖層,以薄板的損傷形式對其應力特征進行分析,當薄板承受地下水壓力PW的均布荷載時,根據彈性力學的知識能夠得出最大彎矩會出現在薄板的中心位置,此時底板關鍵層產生破壞的極限彎矩為:

式中:MS為關鍵層所能承受的極限彎矩,MN·m;σt為關鍵層巖石的抗拉強度,MPa;h為關鍵層的厚度,m。

當作用在巖層上的均勻荷載所產生的彎矩超過底板關鍵層所能承受的極限彎矩時,關鍵層便會產生斷裂,即滿足下式:

式中:MP為底板關鍵層承受地下水壓的均布荷載時所產生的彎矩,MN·m。當上式成立時便會造成底板關鍵層的斷裂,從而致使突水事故的發生。

圖2 關鍵層斷裂圖

1.2 剪切破壞理論子模式

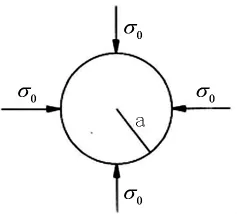

圖3 剪切破壞理論的力學模型

關鍵層厚度較大時,薄板理論已不再適用,這種情況便為結構力學中的剪切破壞理論子模式。當陷落

式中:F為端蓋底面受到的總剪切力,式中其他符號的含義同上。

用τ表示作用在剪切面上的抗剪力,τ的表達式為:

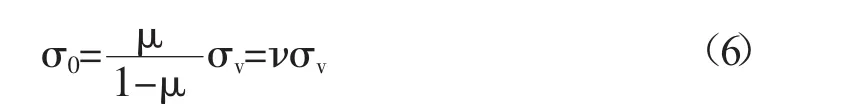

式中:σ0為存在于剪切面上的正應力,kN;c為黏聚力,MPa;θ為內摩擦角,°。在假設水平方向上圍巖壓力相等時,能夠得出水平方向上的應力與垂直方向上應力的關系式為:柱柱體端蓋的直徑小于其厚度時,此時會沿著原本存在于柱體端的構造裂隙處出現剪切破壞,可采用結構力學中的剪切破壞理論對筒壁與隔水層之間出現的剪切面進行分析,剪切破壞理論的力學模型如圖3所示,圖中σ0為剪切面上的正應力。

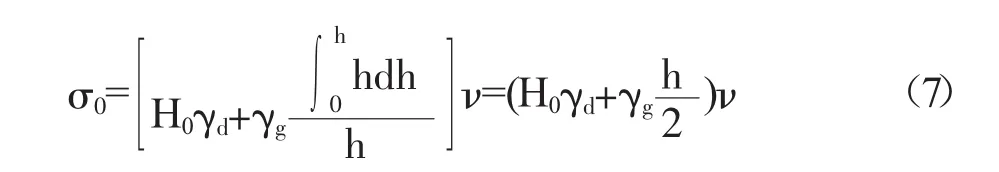

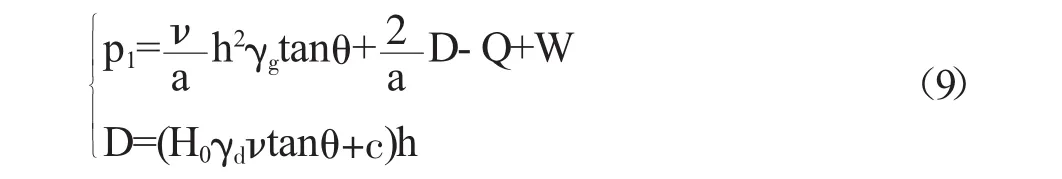

以底板中存在陷落柱導致突水為例進行分析,由柱體端蓋位置所能承受的最大抗剪強度為剪切面上的總剪切力,故端蓋底面受到總剪切力的表達式為:)

式中:p1為地下水壓力,kN;Q為礦山壓力,kN;W為端蓋自重,kN;a為陷落柱的半徑,m。

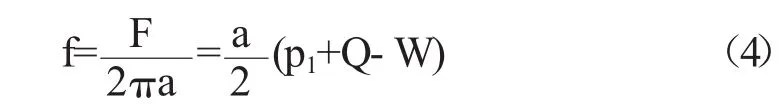

用f表示作用到陷落柱柱壁上的剪切力,f的表達式為:

通過上覆巖層與底板關鍵層的厚度能夠確定σ0,故:

式中:γd為隔水層巖體容重,kN;γd為頂板巖體重量,kN,式中其他符號的含義同上。將式(1-7)帶入到(1-5)中能夠得出:

當總剪切力f等于抗剪切力τ時,能夠得出地下水壓力p1極限值的表達式為:

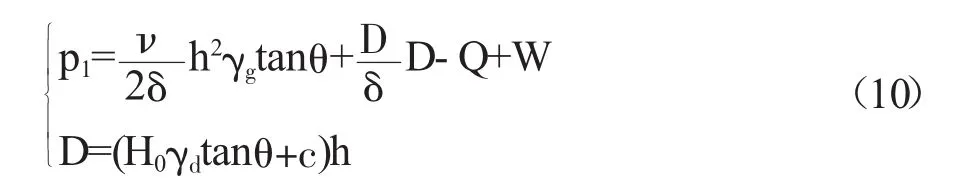

同時考慮到陷落柱柱體橫斷面的形狀不僅僅為圓形,可進一步將上式表達為:

式中:δ為橫斷面面積與其周長的比值,其它符號的含義同上。

1.3 底板陷落柱滲流突水模式

工作面底板陷落柱發生的突水危險性主要受到陷落柱周邊滲流區域、柱體四周塑性破壞區大小以及回采面的采動破壞區域這三個因素的影響。

對于底板陷落柱的滲流突水模式,可采用滲水井的理論進行分析,在滲水井周圍為均質巖體時,向井內注水會形成對稱于井軸線的倒漏斗的浸潤面。滲水井的滲流原理圖如圖4所示,圖中r0為滲水井的半徑,H為含水層的高度,h0為滲水井的井深。

圖4 滲水井滲流原理圖

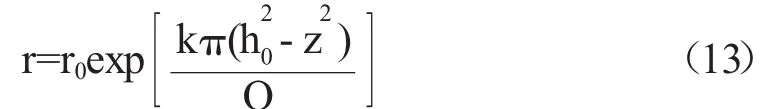

根據滲流力學的理論,能夠得出浸潤漏斗面的公式為:

式中:k為滲透系數,m/s。當z=H時,r=R,則能夠井的滲流量為:

確定滲流量Q之后,能夠由式(11)得出在任意高度處滲透范圍半徑r的表達式為:

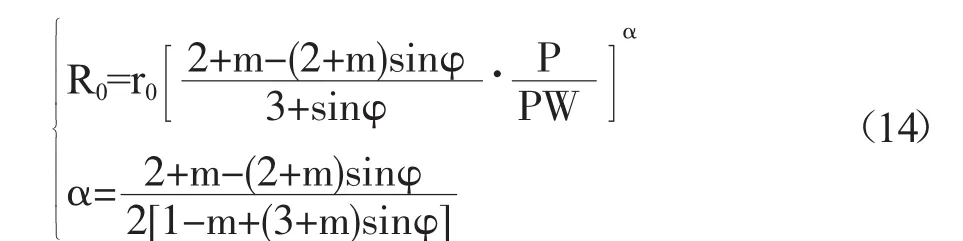

對于陷落柱柱體四周圍巖塑性破壞區的出現過程進行簡化處理,運用圓型巷道塑性破壞區的辦法進行分析計算,則陷落柱圍巖塑性區的半徑表達式為:

式中:R0為陷落柱圍巖塑性區的半徑,m為中主應力系數,m=2σ2/σ1+σ3,P 為原巖應力,PW 為水壓力,r0為陷落柱的半徑,φ為內摩擦角。

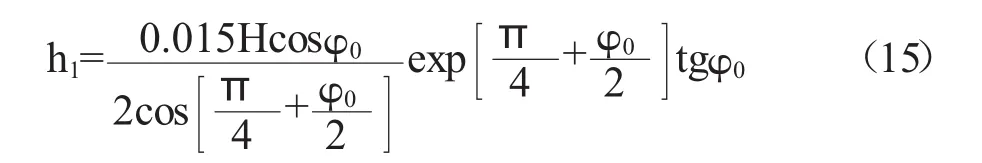

對于采場底板破壞深度的確定,應綜合考慮工作面的斜長、采深等影響因素,結合圖5所示底板巖層采動破壞時的幾何關系,能夠得出底板破壞的表達式[6]為:

式中:h1為采場底板的破壞深度;H為采深;φ0為巖體的內摩擦角。

圖5 底板破壞深度計算模型

2 工程實例

2.1 工程概況

某礦1103西工作面埋深648~680m,煤層的平均厚度為4.86m,工作面底板100m左右為奧陶紀灰巖,該巖層的富水性極度不均一,工作面底板存在一小型陷落柱,通過在工作面運巷和風巷的不同位置鉆孔取芯得出的涌水量數據推測該陷落柱可能與奧陶紀灰巖以貫通。陷落柱的平均半徑為40m,高度為60m,工作面的下方的老底為15.6m的中砂巖,老底的下方為9.6m的粉砂巖。

2.2 底板突水預測

通過鉆孔抽水試驗得出底板的滲透系數k=1.707×10-7m/s,奧陶紀灰巖含水層厚H=60m,陷落柱頂部壓力水為4MPa,虛擬滲水井的高度h0=400m。

根據滲水井理論分析該底板陷落柱滲水模型,可確定陷落柱周邊滲透區域的寬度,運用公式(12)計算得出滲流量Q約為0.7m3/s,再由式(13)能夠計算得出滲透范圍內的半徑為,則能夠計算得出滲透區的寬度為L2=r-R0=2.33m;由礦井地質資料知,采深H=660m,平均采高h=5m,上覆巖層的平均容重為26kN/m3,底板巖層的內摩擦角φ0=37°,根據公式(15)能夠得出底板導水破壞帶的深度L3=h1=20.5m。

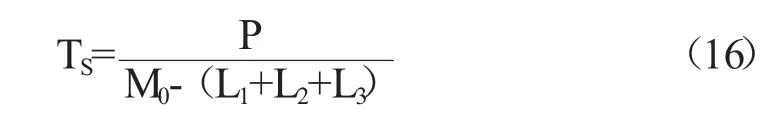

運用中突水系數法進行突水預測,突水系數法的表達式如下:

式中:TS為突水系數;M0為等效隔水層厚度,m;P為水壓,MPa。取M0=40m,并根據鉆探資料能夠得知p=5.0MPa,據此計算得出TS=0.263。

根據《煤礦防治水規定》認為具有構造破壞的區域突水系數安全區應小于0.06MPa/m,當底板的完整性較好時突水系數的安全區應小于0.1MPa。1103工作面底板裂隙相對發育,故底板并不完整,其突水系數明顯高于安全值,所以該工作面在開采時很可能遇到陷落柱導致的突水事故,給工作面安全、高效生產帶來隱患。

2.3 底板加固措施

根據1103工作面異常區域的水源足、水壓大以及范圍小的特點,擬采用底板隔水層、陷落柱注漿加固的治理措施,底板注漿加固時運用高壓泵將漿液注入到含水層、巖溶發育區以及破碎帶中,使漿液在裂隙中膠結、凝固,從而達到改善巖層力學性質、提高底板隔水性、降低突水事故發生概率的目的。

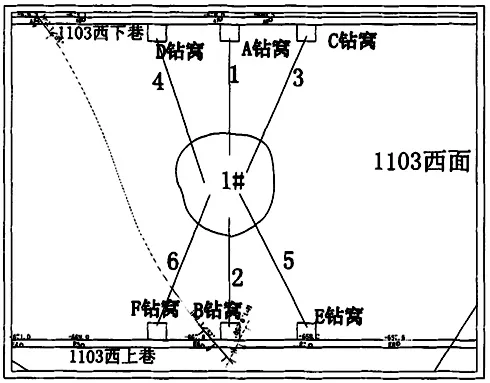

具體的注漿鉆孔共布置6個,在1103西下巷布置3個鉆孔,1103西上巷布置3個鉆孔,具體位置如圖6所示。注漿施工時兩個巷道各設置一個鉆機進行平行作業,累計進尺752m,注漿時用到的空口管的直徑為108mm,深6m,止水套管直徑為89mm,深10m。

圖6 注漿鉆孔施工位置示意圖

注漿結束后,對鉆孔內的涌水量進行檢驗得出最大涌水量為6.5m3/h,最小涌水量為0.8m3/h,且鉆孔內局部可見水泥塊,陷落柱柱體內部以充填密實。根據注漿后鉆孔的探測結果能夠得出1103底板富水區范圍明顯減小,水頭下降到95m左右,有效的降低了突水事故發生的概率。

3 結 論

1)基于薄板理論以及剪切破壞理論推導得出了陷落柱頂底板突水情況時的突水判據,并運用滲水井理論對底板陷落柱滲流突水模式進行分析。

2)采用突水系數法對1103工作面進行突水預測,得出該工作面底板有發生突水事故的危險性。

3)針對1103工作面的含水特性,采用注漿加固的方法對底板陷落柱進行加固處理,注漿結束后,通過對加固區域鉆孔探測顯示底板涌水量大大減小,加固后底板能夠為該工作面安全、高效生產提供保障。