動平衡技術(shù)在機(jī)床電主軸中的應(yīng)用

羅聚民

上汽通用五菱汽車股份有限公司 廣西 柳州 545000

引言

目前,數(shù)控機(jī)床逐步向高速精密化方向應(yīng)用和發(fā)展,對電主軸性能的一大要求是提高加工轉(zhuǎn)速,電主軸的轉(zhuǎn)速從幾萬轉(zhuǎn)到十幾萬轉(zhuǎn)。機(jī)床電主軸零部件在前期的加工制作或者后期的零部件裝配的過程中,由于存在材料質(zhì)量分布不均勻,零件外觀形狀不對稱,加工誤差及裝配誤差等不可控制的因素,導(dǎo)致零部件質(zhì)量的中心線偏離旋轉(zhuǎn)幾何中心線,在機(jī)床電主軸做高速旋轉(zhuǎn)運動時,偏離幾何旋轉(zhuǎn)中心線的質(zhì)心就會產(chǎn)生不平衡離心力,主軸異常振動、精密軸承發(fā)熱、尖銳噪音等問題就會隨著產(chǎn)生。微小的不平衡量在隨著轉(zhuǎn)速的升高振動會不斷加劇,轉(zhuǎn)子系統(tǒng)的振動和應(yīng)力會增加,進(jìn)而降低了設(shè)備的使用壽命,造成設(shè)備運行不穩(wěn)定,增加維護(hù)成本,同時也會使主軸精度降低,嚴(yán)重影響加工產(chǎn)品的質(zhì)量以及產(chǎn)量的輸出。電主軸轉(zhuǎn)子振動故障的70%以上主要是由轉(zhuǎn)子系統(tǒng)和旋轉(zhuǎn)軸系的不平衡引起的,因此,主軸的動平衡問題是電主軸的生產(chǎn)制造或者維修保養(yǎng)中需要去關(guān)注的重要問題,而動平衡技術(shù)就是解決主軸不平衡問題的主要關(guān)鍵技術(shù)措施。

1 機(jī)床電主軸結(jié)構(gòu)不平衡分析

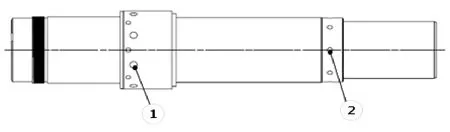

電主軸從動平衡方面分析,結(jié)構(gòu)可以分為裝配前的轉(zhuǎn)子軸和高速旋轉(zhuǎn)的轉(zhuǎn)子系統(tǒng)兩個部分,為了保證主軸轉(zhuǎn)子系統(tǒng)旋轉(zhuǎn)時振動處于合格范圍,在完成加工制造轉(zhuǎn)子軸后,還需要對轉(zhuǎn)子軸進(jìn)行初步的動平衡調(diào)整,以降低裝配后主軸系統(tǒng)結(jié)構(gòu)的振動。轉(zhuǎn)子軸一般采用鑄造而成的圓形棒料作為粗加工的材料,加工工藝主要由一系列的車,銑、鉆、磨削等構(gòu)成,不平衡量主要是在鑄造及加工過程中產(chǎn)生,不可避免的存在零件質(zhì)量分布不均勻及加工后的零部件質(zhì)量中心與幾何軸向不重合的情況,從而產(chǎn)生了不平衡的振動,為了方便后期調(diào)整不平衡量,一般轉(zhuǎn)子上都會設(shè)計有專用于調(diào)整動平衡螺釘孔(如圖1),沿著軸調(diào)整面均勻分布。

圖1 轉(zhuǎn)子軸結(jié)構(gòu)示意圖

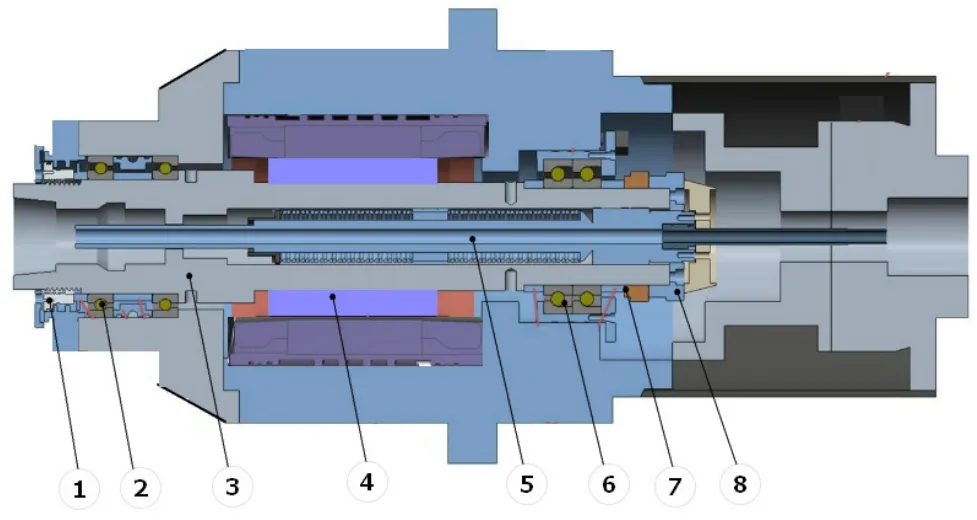

圖2 機(jī)床電主軸結(jié)構(gòu)示意圖

從機(jī)床電主軸結(jié)構(gòu)示意圖可以看出,安裝后電主軸的旋轉(zhuǎn)部分不僅包含了轉(zhuǎn)子軸,還有平衡調(diào)整環(huán),軸承,電機(jī)轉(zhuǎn)子等零部件,由于這些零部件加工制造未進(jìn)行平衡調(diào)整,每個零部件的的質(zhì)量中心與其幾何中心均存在不重合的可能性。對于與轉(zhuǎn)子軸配合的零部件組件而言,每個零部件都存在著加工制造誤差,而且都是間隙配合,在裝配的過程中,每個零部件的幾何中心是不可能完全與轉(zhuǎn)子軸的幾何中心相互重合的,因此,機(jī)床電主軸在高速旋轉(zhuǎn)加工時就會產(chǎn)生不平衡的機(jī)械振動,這時需要對裝配后的零部件做整體的動平衡調(diào)整,以降低機(jī)床電主軸整體結(jié)構(gòu)的不平衡振動。

2 轉(zhuǎn)子軸不平衡的調(diào)整

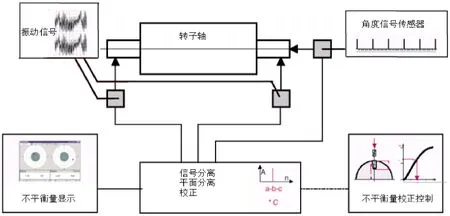

轉(zhuǎn)子軸的不平衡量測量及調(diào)整最常用的專用設(shè)備是使用動平衡機(jī),動平衡機(jī)可以測量出轉(zhuǎn)子軸殘余不平衡量大小,角度位置,其原理是使轉(zhuǎn)子軸按設(shè)定的轉(zhuǎn)速旋轉(zhuǎn),通過測速傳感器測量軸的轉(zhuǎn)速信號。動平衡機(jī)上的支撐轉(zhuǎn)子軸的兩個軸承安裝的位置的支架上都裝有高精度的振動傳感器,檢測出轉(zhuǎn)子軸軸承安裝位置的振動信號,將這左右兩邊的振動信號經(jīng)過一定數(shù)據(jù)處理后傳輸?shù)皆O(shè)備的中央處理單元(CPU),經(jīng)過CPU的轉(zhuǎn)化、篩選和計算,得出轉(zhuǎn)子軸的不平衡量的大小和相位,在操作面板顯示屏中測量結(jié)果,通過增加合適質(zhì)量的調(diào)整螺釘,即可以調(diào)整到該轉(zhuǎn)子允許的剩余不平衡量的范圍。

圖3 動平衡機(jī)測量不平衡量的原理圖

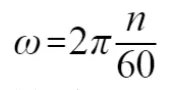

轉(zhuǎn)子軸的允許的剩余不平衡量的計算如下:

(1)計算旋轉(zhuǎn)角速度ω

式中:ω為轉(zhuǎn)子軸旋轉(zhuǎn)的角速度rad/s;n為轉(zhuǎn)子軸每分鐘轉(zhuǎn)速(一般選擇工作轉(zhuǎn)速)r/min;

(2)計算允許剩余不平衡量U1,U2

式中:U為轉(zhuǎn)子軸所允許剩余不平衡量g.mm;U1,U2為轉(zhuǎn)子軸平衡位置調(diào)整平面1及平面2的允許的剩余不平衡量g.mm;

G為ISO 1940/1中定義的質(zhì)量等級mm/s;m為轉(zhuǎn)子軸的質(zhì)量kg;

本例中,電主軸加工使用到的最高工作轉(zhuǎn)速n為10000r/min;質(zhì)量等級取G0.4,轉(zhuǎn)子軸質(zhì)量為11kg,計算可得轉(zhuǎn)子軸調(diào)整位置平面1及平面2的允許剩余不平衡量為2.1g.mm。因此,通過動平衡機(jī)的數(shù)據(jù)測量,分析出在轉(zhuǎn)子軸上對應(yīng)的螺紋孔增加合適重量的調(diào)整螺釘,將轉(zhuǎn)子軸的兩個平面調(diào)整到小于等于2.1g.mm以下,即可將轉(zhuǎn)子的動平衡調(diào)整到要求的范圍之內(nèi),滿足后續(xù)的安裝要求。

3 機(jī)床電主軸轉(zhuǎn)子系統(tǒng)不平衡的調(diào)整

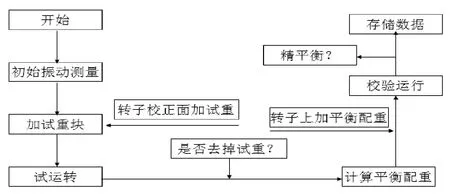

機(jī)床電主軸在完成所有零部件的裝配后,一般主軸整體重量在幾百公斤左右,這時平衡機(jī)就不能滿足轉(zhuǎn)子系統(tǒng)的平衡測量要求,這時就需要使用現(xiàn)場平衡儀來進(jìn)行動平衡調(diào)整。現(xiàn)場動平衡原理跟使用動平衡機(jī)測量轉(zhuǎn)子軸的振動形式類似,使用兩個振動傳感器吸附在前后端軸承位置測量一倍頻的振動相位和幅值,再使用測速傳感器測量轉(zhuǎn)子軸的旋轉(zhuǎn)速度,測量的數(shù)據(jù)經(jīng)過手持式現(xiàn)場動平衡儀內(nèi)部中央處理單元數(shù)據(jù)處理,在顯示屏上顯示出需要調(diào)整的重量和角度,只需要增減調(diào)整螺釘?shù)闹亓浚纯烧{(diào)整到平衡的允許范圍。設(shè)計人員在主軸設(shè)計初期,一般都會設(shè)計有做動平衡調(diào)整的位置,且調(diào)整位置都是沿著零件環(huán)形均布。如圖2中的電主軸結(jié)構(gòu),主軸前后端配置有進(jìn)行動平衡調(diào)整的隔環(huán),通過現(xiàn)場動平衡儀,按照圖4的動平衡調(diào)整步驟,經(jīng)過多次的調(diào)整使主軸達(dá)到最終設(shè)定的平衡精度等級;

圖4 動平衡調(diào)整流程圖

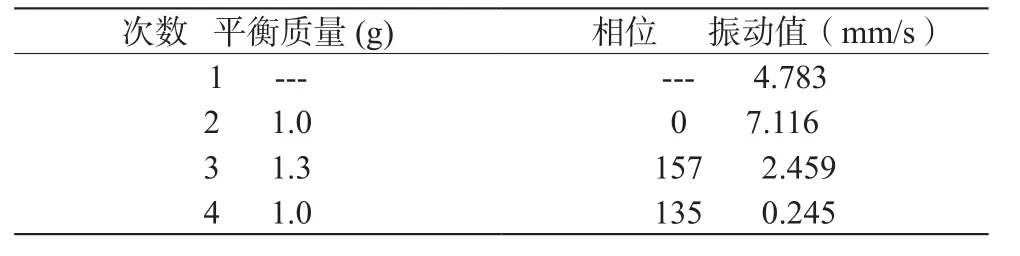

電主軸的使用速度范圍很廣,裝配后由于不平衡量引起的主軸振動與速度的平方接近于正比,一般選擇在主軸使用的最高工作轉(zhuǎn)速下做動平衡調(diào)整,表1中記錄了現(xiàn)場動平衡的實驗測試步驟、平衡質(zhì)量大小、相位及測量位置一倍頻振動值的數(shù)據(jù)。經(jīng)過4次測量調(diào)整,電主軸的整體振動降低了94.88%,電主軸的整體動平衡性能得到極大的改善。

表1 電主軸整體動平衡測量及調(diào)整數(shù)據(jù)

4 結(jié)論

機(jī)床電主軸在設(shè)計中雖然采用了對稱式的設(shè)計,但是由于存在材料質(zhì)量分布不均勻、制造及裝配誤差等不可控制的因素,零部件的不平衡始終是存在的。微小的不平衡量在主軸高速運行下會產(chǎn)生失衡振動,可能會導(dǎo)致機(jī)床主軸的幾何精度,動態(tài)性能降低,嚴(yán)重會導(dǎo)致零部件的配合面疲勞磨損。通過對轉(zhuǎn)子軸及主軸裝配后旋轉(zhuǎn)的轉(zhuǎn)子系統(tǒng)進(jìn)行動平衡調(diào)整,提高主軸的動態(tài)性能,間接提升了主軸的運行穩(wěn)定性和使用壽命,對生產(chǎn)企業(yè)來說,改善主軸的性能可以提高加工質(zhì)量,提升數(shù)控機(jī)床的加工制造運行時間,可以為企業(yè)帶來可觀的經(jīng)濟(jì)效益。