煤礦水倉(cāng)清挖泵送機(jī)研制

文|徐臘兒 北京建工資源循環(huán)利用投資有限公司

一、前言

目前,煤礦井下水倉(cāng)是防止礦井水災(zāi)確保煤礦安全生產(chǎn)的重要設(shè)施,用于礦井水外排的緩沖儲(chǔ)存,暫時(shí)容納礦井在開(kāi)采過(guò)程中所出現(xiàn)的涌水和工程用水,防止排水設(shè)備發(fā)生故障或突然大量涌水時(shí)而發(fā)生水災(zāi),同時(shí)還能夠沉淀水中的固體顆粒,凈化水質(zhì)。一般情況下,礦井的每個(gè)水平必須設(shè)置內(nèi)環(huán)和外環(huán)2個(gè)水倉(cāng),長(zhǎng)度在300~1000m,交替清理和使用,以確保煤礦生產(chǎn)的連續(xù)運(yùn)行。由于水倉(cāng)內(nèi)的礦井水中夾雜大量的煤粉、黏土、矸渣和混凝土渣,日積月累促使淤積層不斷增厚、膠結(jié)。導(dǎo)致水倉(cāng)有效容積減小,喪失或部分喪失儲(chǔ)水功能,造成煤礦生產(chǎn)的安全隱患。

為確保煤礦生產(chǎn)的安全,必須定期對(duì)水倉(cāng)進(jìn)行清挖。國(guó)內(nèi)煤礦井下水倉(cāng)大多都是采用由動(dòng)力機(jī)車或是人力或是在水倉(cāng)內(nèi)部鋪設(shè)軌道的方法,將水倉(cāng)中的煤泥運(yùn)至水倉(cāng)口,再用絞車?yán)蟻?lái)。該工藝效率非常低,同時(shí)存在安全隱患。解決煤礦水倉(cāng)機(jī)械化清理問(wèn)題的關(guān)鍵,是實(shí)現(xiàn)裝和運(yùn)的連續(xù)性,而在其他輸送行業(yè),輸送半流體的設(shè)備和工藝已經(jīng)非常成熟,基于這些原因,提出新型水倉(cāng)清挖泵送機(jī),實(shí)現(xiàn)既能機(jī)械提裝又能直接將煤泥輸運(yùn)送到水倉(cāng)上的新型設(shè)備。

二、水倉(cāng)清挖泵送機(jī)的功能

煤礦水倉(cāng)結(jié)構(gòu)和環(huán)境較為復(fù)雜,水倉(cāng)口一般有較大坡度(一般為16o~18o)巷道彎直寬窄不一,地面凹凸不平,并覆蓋著大量的淤泥,極易打滑,有的巷道內(nèi)還安裝有鐵軌。由于水倉(cāng)中沉積泥沙主要是由水流淤積成的,其組成和形態(tài)呈現(xiàn)出淤積的特征,靠近入口處,淤積層厚,淤積物粒徑大,黏度小、泌水性好,隨著距入口距離的增大,淤積深度越來(lái)越淺,淤積物粒徑越來(lái)越小,黏度越來(lái)越大、泌水性越來(lái)越差。淤積表面還分布著大量的魚(yú)鱗狀積水坑,容易在清挖過(guò)程中對(duì)進(jìn)行清挖作業(yè)的人員和設(shè)備構(gòu)成威脅。

因此,水倉(cāng)清挖設(shè)備須具備以下性能:不粘煤泥、不遺灑、不堵料、防水淹并具有較強(qiáng)的爬坡能力和路面的適應(yīng)性,能夠適應(yīng)巷道寬度的變化,能進(jìn)行不同淤積高度的清挖作業(yè),并滿足礦井的防爆要求。

三、主要技術(shù)參數(shù)

水倉(cāng)清挖泵送機(jī)的方案是在許多次調(diào)研和搜集以往成功與失敗的基礎(chǔ)上,結(jié)合當(dāng)前技術(shù)發(fā)展水平而產(chǎn)生的,其主要技術(shù)參數(shù):

(1)平均生產(chǎn)能力:10m3/h。

(2)行走部分:

履帶寬度300mm;

行走速度150m/h。

(3)上料裝置:

刮板機(jī)寬度460mm;

刮板機(jī)輸送鏈速0.785-1.18 m/s;

刮板機(jī)輸送傾角32°;

刮板機(jī)有效長(zhǎng)度1340mm。

(4)輸送裝置:

采用單缸球閥泵φ200mm×500mm;

管道收放裝置可收放36000mm。

(5)電器部分:防爆電機(jī)45kW防爆控制開(kāi)關(guān)。

(6)機(jī)器外形尺寸:5600mm×2766mm×1680mm。

(7)機(jī)器重量:4100kg。

四、水倉(cāng)清挖泵送機(jī)的結(jié)構(gòu)

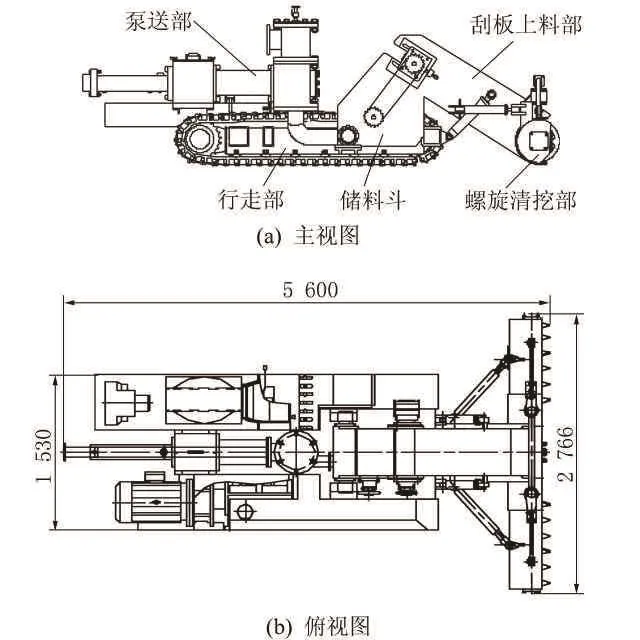

新型水倉(cāng)清挖泵送機(jī)主要包括行走部、螺旋清挖部、刮板上料部、儲(chǔ)料斗和泵送部,結(jié)構(gòu)如圖1 所示。

圖1 新型水倉(cāng)清挖泵送機(jī)結(jié)構(gòu)示意

(1)行走部是水倉(cāng)清挖輸送機(jī)的牽引和承載機(jī)構(gòu),用于承載整機(jī),并在水倉(cāng)內(nèi)移動(dòng)行走,以實(shí)現(xiàn)清挖作業(yè)的連續(xù)推進(jìn)。行走部采用履帶底盤,地面抓附力大、爬坡能力強(qiáng)、牽引力大以及在進(jìn)出水倉(cāng)的坡道行走時(shí)不打滑,能夠適應(yīng)巷道內(nèi)復(fù)雜的地面環(huán)境且不陷坑。

(2)螺旋清挖部用于清挖、收集水倉(cāng)內(nèi)的淤積物并將其送入上料刮板內(nèi),其通過(guò)旋轉(zhuǎn)螺旋刮削堆積的煤泥并向中間的刮板上料部推送,螺旋清挖部包括左右兩個(gè)相同結(jié)構(gòu)的清挖螺旋,分別鉸接安裝在刮板上料部的底部入料口的兩側(cè),兩個(gè)清挖螺旋的螺旋軸與刮板上料部的改向鏈輪軸通過(guò)萬(wàn)向聯(lián)軸器相聯(lián),使之能與改鏈輪同步轉(zhuǎn)動(dòng),并可進(jìn)行左右擺動(dòng),以改變清掃幅度,適應(yīng)巷道寬度的變化和轉(zhuǎn)彎的要求。

(3)刮板上料部用于淤積物的提升上料,其通過(guò)上料刮板在中部槽中的移動(dòng)推送和拋射淤積物,使之進(jìn)入儲(chǔ)料斗。刮板上料部的上端與儲(chǔ)料斗聯(lián)成一體,并鉸接于行走部的機(jī)架上,刮板上料部可在升降油缸的作用下,上下擺動(dòng),帶動(dòng)螺旋清挖部進(jìn)行升降,使之即能滿足各種淤積厚度的清挖要求,又可在通過(guò)進(jìn)出水倉(cāng)入口的坡道時(shí)抬升,以防和地面碰撞。

(4)儲(chǔ)料斗安裝在刮板上料部上端,并與刮板中部槽形成封閉的箱體,儲(chǔ)料斗上設(shè)有泵送吸料口,并通過(guò)泵送吸料口與輸送泵相接。儲(chǔ)料斗中還設(shè)有攪拌軸,用于防止物料沉淀板結(jié),這是由于水倉(cāng)淤積物中顆粒成分多,泌水性好,極易沉降板結(jié),而一旦發(fā)生板結(jié),不僅儲(chǔ)料斗的有效容積會(huì)大幅降低,而且還會(huì)堵塞泵送吸料口。攪拌軸與刮板上料部的主鏈輪軸通過(guò)鏈傳動(dòng)相聯(lián)接,并由液壓馬達(dá)驅(qū)動(dòng)。

(5)泵送部為液壓驅(qū)動(dòng)的柱塞泵,出料壓力大,能夠滿足大型水倉(cāng)清挖的長(zhǎng)距離輸送需求。當(dāng)然泵送部也可采用渣漿泵等泵送設(shè)備,其目的是將儲(chǔ)料斗中的淤泥通過(guò)管道泵出水倉(cāng)或者裝車,以便進(jìn)行下一步的處置,例如,通過(guò)固液分離機(jī)脫水后用于充填或通過(guò)礦車提升到地面,或者通過(guò)二級(jí)高壓泵送設(shè)備泵送至地面等。

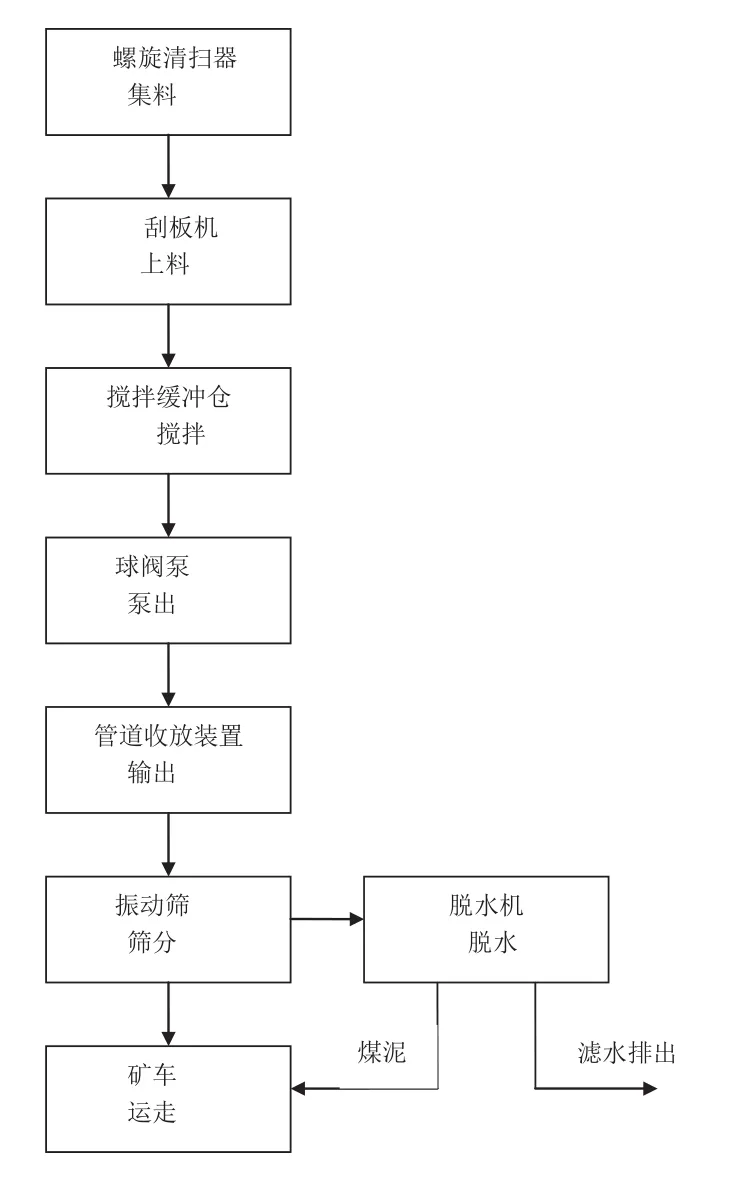

五、工藝流程圖

工藝流程圖如圖2所示。

圖2 工藝流程圖

六、創(chuàng)新技術(shù)

新型水倉(cāng)清挖泵送機(jī)借鑒了現(xiàn)有水倉(cāng)清理技術(shù)與清理機(jī)的研究和應(yīng)用成果,克服了現(xiàn)有水倉(cāng)清理機(jī)的不足和缺陷,主要研發(fā)或采用了以下創(chuàng)新技術(shù)。

(1)無(wú)軸螺旋不沾料清挖技術(shù)。由于淤積特性的原因,水倉(cāng)中不同位置淤積物的粒度和黏度有很大差別,靠近水倉(cāng)入口處,粒度大、黏度小及不易粘料,而在水倉(cāng)深處;淤積物的黏度很大、極易粘料。現(xiàn)有設(shè)備的清挖螺旋多采用有軸形式,淤積物極易粘結(jié)在螺旋軸上,增加清挖部的工作負(fù)荷,影響清挖效果,嚴(yán)重時(shí)甚至粘結(jié)形成一個(gè)煤泥圓柱體,使之失去清挖和集料作用,而無(wú)軸螺旋徹底避免粘軸并有良好的自清潔性能,能夠適應(yīng)水倉(cāng)中不同部位淤積物的清理。

(2)可調(diào)清挖幅度擺動(dòng)螺旋技術(shù)。由于巷道內(nèi)各處的寬度不同,而且還有轉(zhuǎn)彎。現(xiàn)在水倉(cāng)清理設(shè)備,通常采用單軸長(zhǎng)螺旋作為清挖部,為了能夠在巷道內(nèi)通行,螺旋的長(zhǎng)度必須小于巷道的最小寬度,一般要比最小寬度小500~1 000mm,使水倉(cāng)一次行程的清理率大幅降低,影響了清理效果。而該機(jī)的兩個(gè)清挖螺旋可在水平面內(nèi)進(jìn)行擺動(dòng),改變清挖幅度,以適應(yīng)巷道的寬度變化和彎道行進(jìn)的需求,減少一次清理的殘留,提高清理效率改善清理效果。

(3)防泄漏拋物上料刮板輸送技術(shù)。現(xiàn)有的刮板上料水倉(cāng)清理設(shè)備,上料刮板的輸送距離長(zhǎng),刮板和中部槽之間存在較大縫隙,返流和漏料嚴(yán)重,上料效率極低,當(dāng)淤積物較稀時(shí)甚至無(wú)法上料。該機(jī)通過(guò)以下技術(shù),解決了上料的效率問(wèn)題:一是加快刮板的運(yùn)行速度,形成對(duì)淤積物的拋射,(能夠?qū)⒂俜e物象潑水一樣潑入儲(chǔ)料斗),即使在沒(méi)有中部槽的情況下,也能將淤積物拋入儲(chǔ)料斗中;二是在刮板上安裝橡膠防漏板,提高刮板與中部槽的密封效果,減少泄漏量。

(4)低阻攔并列鏈輪傳動(dòng)技術(shù)。現(xiàn)有的上料刮板輸送機(jī)都是采用兩側(cè)鏈輪的雙鏈傳動(dòng)結(jié)構(gòu),在清挖螺旋向中間上料刮板輸送機(jī)的推送淤積物時(shí),兩側(cè)的鏈輪成為阻擋淤積物進(jìn)入提升刮板的障礙,影響了清挖螺旋的輸送喂料效果和刮板的提升效率。該機(jī)將兩側(cè)鏈輪合成一個(gè)雙鏈輪,并置于刮板中間,使淤積物能夠無(wú)阻礙地進(jìn)入上料刮板,改善了清挖和上料效果。

(5)高壓柱塞泵邏輯型全液壓控制技術(shù)。由于水倉(cāng)中通風(fēng)條件較為惡劣,對(duì)設(shè)備的防爆要求較高,而液壓元件和控制系統(tǒng)是主要爆源。液壓邏輯控制傳動(dòng)系統(tǒng)主要包括行走部分、螺旋清挖機(jī)構(gòu)擺動(dòng)及升降部分、刮板機(jī)驅(qū)動(dòng)部分和泵送部分。其中,泵送部分液壓系統(tǒng)采用邏輯液壓回路,通過(guò)邏輯閥拾取液壓缸位置信號(hào),當(dāng)活塞運(yùn)動(dòng)到一端時(shí),裝在液壓缸該端的邏輯閥閥芯開(kāi)啟,邏輯控制口油壓升高,并作用于液控兩位四通換向閥上,使液壓缸換向,省略了電磁換向閥和電控系統(tǒng),滿足了井下的防爆要求。

七、試驗(yàn)及過(guò)程

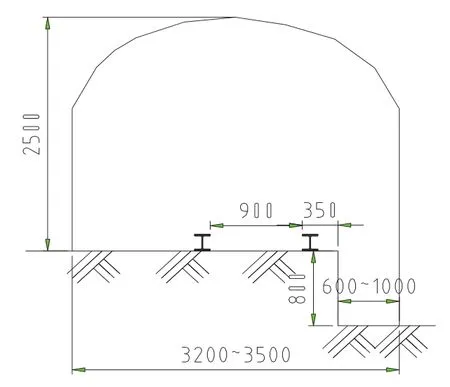

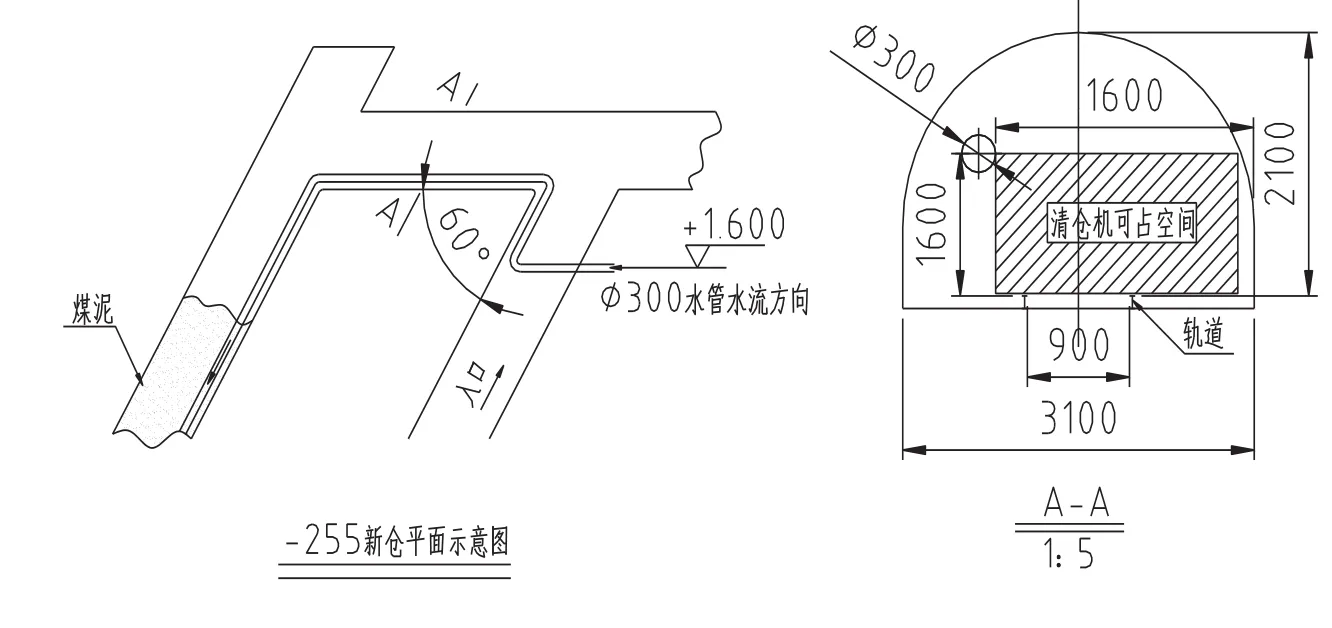

在河北礬山磷礦-400水倉(cāng)內(nèi)、濟(jì)寧許廠煤礦-430清淤巷內(nèi)進(jìn)行了工業(yè)試驗(yàn), 現(xiàn)場(chǎng)水倉(cāng)設(shè)有內(nèi)、外兩個(gè)倉(cāng)(有的兼有第三個(gè)倉(cāng)),倉(cāng)的高度為2.5~3m,寬度為3~3.5m,如圖3所示,入倉(cāng)口下坡斜度16o~18o,如圖4所示,在水倉(cāng)引巷入口及水倉(cāng)坡道一側(cè),有寬為0.6~0.9m,深0.7~1.0m的入水槽,在整個(gè)巷道內(nèi)鋪有寬度為900mm鋼軌,鋼軌超出地面0~100mm不等,水泥地面?zhèn)€別路段變形鼓起,鋼軌外側(cè)鼓裂有時(shí)高出鋼軌,其他個(gè)別路段無(wú)水泥地面,軌道及枕木高出地面200~300mm。其中一個(gè)倉(cāng)內(nèi)有約60o~100o拐彎。倉(cāng)內(nèi)一側(cè)1.6m高處有Φ300mm的排水管道,如圖5所示。

圖3 水倉(cāng)尺寸圖

圖4 入倉(cāng)口下坡斜度圖

設(shè)備運(yùn)行情況:

(1)集料螺旋及刮板機(jī)

螺旋及刮板機(jī)共用一個(gè)液壓馬達(dá)進(jìn)行驅(qū)動(dòng),運(yùn)行時(shí)能夠正常運(yùn)轉(zhuǎn)。螺旋機(jī)在巷道內(nèi)對(duì)于可堆積的物料有很好的集料效果,對(duì)流動(dòng)性好(不可堆積)的物料(由于物料自然的流動(dòng)性)不易集料;刮板機(jī)輸送效率較高,刮板與殼體的密封效果良好,在二分鐘內(nèi)充滿集料斗(容積0.15m3);刮板機(jī)輸送28m3/h(理論計(jì)算)。

(2)升降油缸和擺動(dòng)油缸

升降油缸安裝于底盤總成前部,缸徑Φ63mm,可將集料螺旋及刮板機(jī)整體升降,運(yùn)行平穩(wěn);擺動(dòng)油缸安裝于刮板機(jī)兩側(cè),與左右螺旋相連接,實(shí)現(xiàn)向前擺動(dòng),運(yùn)行平穩(wěn)。

圖5 排水管位置圖

(3)行走機(jī)構(gòu)

由兩條履帶(含液壓馬達(dá))及連接架組成,履帶寬度300mm,底盤整機(jī)寬度1500mm,能夠進(jìn)行直線和轉(zhuǎn)彎的正常行走,行走速度830m/h(理論計(jì)算)。

(4)球閥泵

球閥泵即單缸柱塞泵,安裝于底盤的中上部,入料口通過(guò)彎管與刮板集料斗連接,通過(guò)Φ102mm內(nèi)徑的鋼絲橡膠軟管,能夠輸送沙泥(磷礦)及煤泥(煤礦)。

(5)運(yùn)行數(shù)據(jù)

◎ 刮板機(jī)油泵出口壓力11 MPa,轉(zhuǎn)速45 r/min,線速0.58m/s

◎ 集料螺旋,轉(zhuǎn)速45 r/min。

◎ 料缸往復(fù)頻率10次/min。

◎ 推料時(shí)油泵出口壓力11 MPa。

◎ 輸送距離82m,高度5~6m。

◎ 履帶,行走馬達(dá)液壓壓力17MPa,可調(diào),行走正常。

八、存在的問(wèn)題和改善措施

現(xiàn)場(chǎng)存在的問(wèn)題有:

(1)液壓系統(tǒng)溫升較快,受結(jié)構(gòu)限制,油箱難以做大,影響散熱。

(2)設(shè)備外形尺寸偏大。

(3)履帶軌道內(nèi)行走時(shí),受軌道高度的影響,不易轉(zhuǎn)彎,鋪墊木板至軌道高時(shí)可轉(zhuǎn)彎。

(4)在不平路面,地面易碰觸底盤。

水倉(cāng)清理泵送機(jī)改進(jìn)計(jì)劃:

(1)完善液壓系統(tǒng)設(shè)計(jì)優(yōu)化配置。

(2)為了適應(yīng)在水倉(cāng)坡道(一側(cè)有入水溝)及洞內(nèi)不同寬度位置行走,對(duì)設(shè)備作如下改進(jìn):

◎ 縮小履帶底盤寬度。

◎ 縮小刮板機(jī)寬度,減小過(guò)多輸送余量。

◎ 縮短螺旋長(zhǎng)度,滿足不同洞寬的物料收集。

(3)配套具有較強(qiáng)爬坡能力的履帶底盤,提高剛度和可靠性。

(4)提高設(shè)備的整機(jī)性能。

九、結(jié)論

通過(guò)上述工業(yè)試驗(yàn),該機(jī)能夠適應(yīng)水倉(cāng)復(fù)雜的地面狀況,行走平穩(wěn)。清挖幅度與水倉(cāng)兩側(cè)壁間距小,清理殘留少,上料無(wú)遺灑和輸送無(wú)泄漏,避免了對(duì)水倉(cāng)的二次污染,管道輸送距離遠(yuǎn),可直接將淤積物泵出水倉(cāng)。