12座電動防爆無軌膠輪車電驅動系統的設計

王仁群 李海霞 張甲瑞

【摘 要】根據純電動汽車的運行特點,研究了電動汽車電驅動系統的設計流程。對12座電動防爆無軌膠輪車電驅動系統的核心部件驅動電機和動力電池進行選型設計,并進行底盤方案布置。為電動防爆無軌膠輪車的設計,提供了理論依據和方法。

【關鍵詞】電動汽車;電驅動系統;電動機;動力電池

中圖分類號: U469.72 文獻標識碼: A 文章編號: 2095-2457(2019)11-0011-002

【Abstract】According to the operating characteristics of the pure electric vehicle, the design flow of the electric drive system of the electric vehicle is studied. The core components of 12 electric explosion-proof trackless rubber-tyred wheel electric drive system are selected and designed, and the chassis scheme is arranged. It provides theoretical basis and method for the design of electric explosion-proof trackless rubber tire vehicle.

【Key words】Electric Vehicle; Electric drive system; Electric motors; Power Battery

煤礦輔助運輸最主要的運輸工具是防爆無軌膠輪車,目前無軌膠輪車的動力系統主要是采用防爆柴油機。由于防爆柴油機的技術缺陷以及防爆無軌膠輪車自重較重的原因,在煤礦輔助運輸工程中,一直存在著高污染、高油耗、高噪聲的問題。目前汽車的發展趨勢是具有無污染、舒適性好的新能源汽車電動汽車。電動汽車噪聲小,而且能量轉化效率高,還可以將車輪上的制動能量回收到蓄電池中。與傳統的柴油機防爆車輛相比,電動防爆車不僅改善了井下運輸環境,而且降低了輔助運輸成本。本文重點研究電動防爆汽車電驅動系統的設計。

1 電驅動系統的設計流程

輛設計過程中,在電驅動系統設計之前,需要初步確定車輛的基本技術參數,主要有輪廓尺寸參數:包括長寬高等參數,此類參數關系到車輛迎風面積的計算以及整備質量的預估;車輛整備質量:根據車型參數預估;載重量:設計之前確定;動力性能指標:包括最高車速、爬坡能力、原地起步加速時間要求、過載能力要求。此類參數根據車輛設計要求、行業規范以及設計經驗初步確定,設計中可作微調。

電驅動系統的設計主要是根據車輛的技術參數:動力性能指標、道路工況和續航里程等要求,來確定電機的類型、性能參數(功率、扭矩)以及動力電池的參數(容量和電壓),并根據選定的驅動電機和動力電池來確定電機控制系統及電池管理系統的設計。設計流程如圖1。

2 電驅動系統架構設計

電動汽車的電驅動系統主要由驅動電機、電機控制器、動力電池和電池管理系統組成。驅動電機替代內燃機,為汽車的動力輸出源,電機控制系統根據傳感器采集的制動踏板、加速踏板等信號,對驅動電機發出輸出的轉矩和轉速進行控制。動力電池和電池管理系統是電動汽車的主能源供給系統,動力電池的功用是提供汽車運行所需的能源[1],電池管理系統主要是對動力電池進行監控、均衡和保護的作用。系統架構如圖2所示。

電池管理系統主要由傳感器,微機控制模塊,執行元件和顯示器等部分組成。系統在工作時通過傳感器采集各電池的電壓、電流以及溫度等參數,并通過總線將參數信息傳遞給微機控制模塊,微機控制模塊根據實驗所得的電池性能參數,確定電池的工作狀態。通過電機控制器控制驅動電機的動力輸出,從而控制汽車的運行,并通過顯示模塊向駕駛員展示以下信息:目前的系統電壓,已運行里程,剩余續航里程,系統充電提示,每一節電池的性能狀態參數。技術優異的電池管理系統可以延長電池的使用壽命,從而降低電動汽車的使用成本。

3 電驅動系統選型設計

電驅動系統的選型設計主要是驅動電機和動力電池的選型設計。在選型設計前需初定以下參數:整車總裝質量、最大總質量、迎風面積、風阻系數、最大爬坡度滾動阻力系數、輪胎半徑、傳動效率、最高車速等。電機的選型主要是確定電機的額定功率,額定轉矩以及最大功率和最大轉矩。電動汽車整車動力性能指標中最高車速對應的是持續工作區,即電動機的額定功率。而最大爬坡度和全力加速時間對應的是短時工作區(1~5min),即電動機的峰值功率[2]。取兩者之間功率最大值為驅動電機的額定功率。

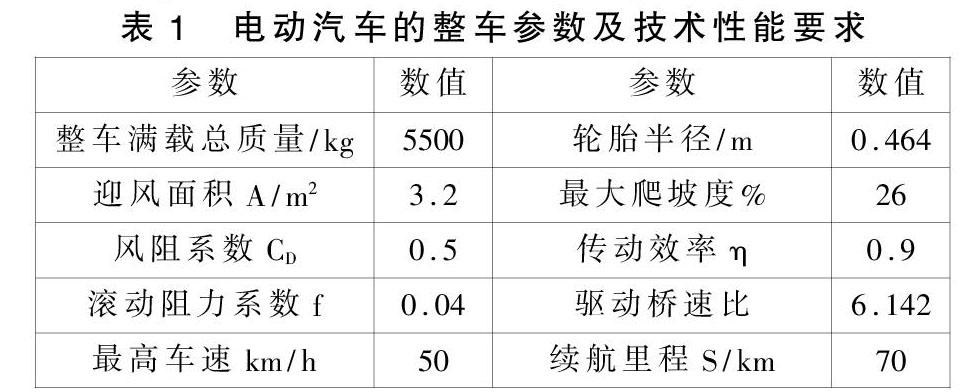

本文以一款5.5m長礦用防爆電動車為例進行選型設計。該車基本技術參數如表1。

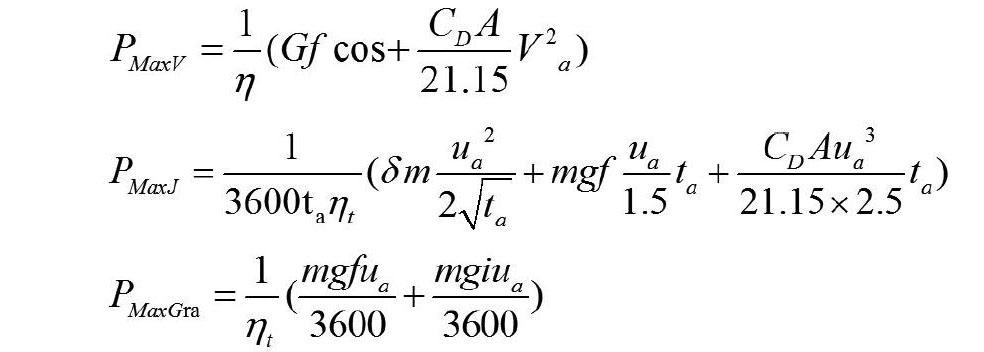

3.1 驅動電機功率計算

根據車輛動力性能的要求,驅動電機的最大功率Pmax必須滿足最高車速時的功率要求PMaxV;必須滿足加速以及爬坡時的功率PMaxGra、PMaxJ要求[3];即Pmax≥max{PMaxV、PMaxGra、PMaxJ}。電機的額定功率是指車輛在平道上所能達到的最高巡航速度時所需要的功率,不涉及坡道阻力以及加速阻力。根據以上不同工況條件下電機功率分別為:

式中各參數見表1。

根據Pmax選擇驅動電機的峰值功率,本文選擇驅動電機額定功率為50kW,峰值功70kW。

3.2 驅動電機轉矩計算

驅動電機的轉矩包括額定轉矩和最大轉矩。最大轉矩Tmax需要克服汽車起動時所需要的轉矩和最大爬坡度時所需要的轉矩,同時根據傳動系統的最大傳動比imax和最大爬坡度αmax可以確定最大轉矩。額定轉矩由額定功率和額定轉速確定。

式中各參數見表1。

目前電動汽車上常用的驅動電機為異步電機和永磁同步電機,由于永磁同步電機具有較高的功率密度與轉矩密度,所以本文選擇永磁同步電機作為驅動電機。主電機額定功率/最大功率:60kw/108kw;額定轉速/最高轉速:1200/4000(轉/分);額定轉矩/最大轉矩:430Nm/720Nm;額定電壓:180V。

式中各參數見表1。

3.3 動力電池參數匹配及選型設計

動力電池是電動汽車的能量供給系統,電池參數的確定主要包括單體電池的選擇,電池總容量和總電壓的確定。煤礦安標要求單體電池箱內的電池只能串聯不允許并聯,且單體電池箱的電壓不可以超過320V。本文選取的電芯為標稱電壓3.2V,容量100Ah的大容量磷酸鐵鋰電池。電池的總容量根據車輛的動力性能要求和續航里程確定,電壓與選定的電池特性、整車的總量以及電池的布置型式相關。理論需要的總電能為QL

式中:f為車輛總質量;S為目標續駛里程;φ為單位質量能耗系數。

為了保證車輛行駛到規定的續航里程后還有一定的富裕電量,同時避免溫度等外界因素對電池的影響,通常在電池的理論總能量之前乘以一個系數ζ,作為整車的總電能系數。通常這個系數選擇1.2~1.3,

經計算總電量Q為51.2KWH,電池數量為160節。考慮到煤礦電氣設備安標要求,將電池分為四個箱體安裝,每個箱體包含40節電池,。四個箱體采用兩并兩串的連接方式。系統電壓平臺為3.2×80=256V,可以滿足整車高壓平臺要求。

4 電驅動系統布置方案

純電動汽車去除了傳統的內燃機發動機、同時省去了內燃機正常工作所需要的冷卻系統、尾氣處理系統以及燃料供給系統。有效的減輕了汽車自重,同時也留出了許多空間,其整車結構變化很大。車輛整體布置需重新設計并全面考慮各種因素。純電動汽車是單純用動力電池作為驅動能源的汽車,對電驅動系統進行合理的布置不但可以合理利用空間,還能充分發揮電驅動系統的優勢。純電動汽車驅動系統布置的原則是:符合車輛動力學對汽車重心位置的要求,并盡可能降低車輛質心高度[4]。

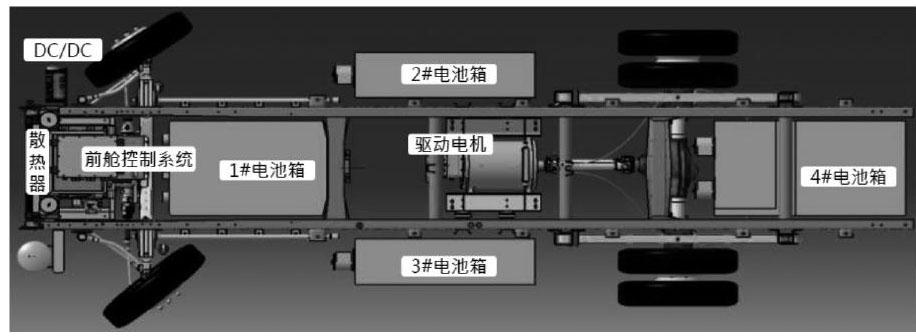

本文電驅動系統在整車上的布置,主要是考慮電機和電池箱的合理布置。傳動系統應盡可能簡化,車輛的質量分布要合理,同時要考慮裝配維修的方便性因此采用驅動電機中置式。因此將電池 分為四組,由于本文采用的后驅方式,所以電池組分別布置在底盤車架兩側,以及前后排座椅下方。以達到均布車身載荷,同時起到增加驅動橋的附著力的作用,充分發揮電驅動系統的輸出動力。系統布置框圖如圖3。

根據選型設計,已知參數信息和底盤的方案布置,對本文的電動汽車底盤進行三維建模。通過底盤的三維布置設計,可以了解設計過程裝配布置的情況以及方便地對電驅動系統布置方案進行修改。三維布置如圖4。

5 結論

純電動汽車的核心是電驅動系統,同時也是研發與設計的重點。本文通過對12座電動防爆無軌膠輪車的電動汽車驅動系統的電機功率、扭矩和電池的容量進行選型設計,以及底盤三維布置,來說明純電動汽車電驅動系統的設計流程。為電動汽車的研發提供了理論計算方法,不僅適合防爆無軌膠輪車,同樣適合路面普通電動汽車的設計。

【參考文獻】

[1]孫振東.電動汽車正面碰撞試驗技術研究[J].汽車工程,2007,29(10):833-837.

[2]楊金星.電動汽車動力系統參數設計[J].汽車工程師,2009(12):31-32.

[3]劉靈芝.某型純電動汽車動力系統參數匹配研究[J].合肥工業大學學報自然科學版,2007,30(5):591-593.

[4]邵玉霞.純電動汽車驅動系統及其布置形式[J].汽車維護與修理,2013(3):82-86.