提高輥道架使用壽命的研究

陸慶偉

(寶鋼工程技術集團有限公司 上海201900)

1 前言

輥道是軋鋼車間輸送鋼坯的主要設備,輥道設備重量占整個軋鋼車間設備總重量的40%左右,是軋鋼車間使用最多的設備。鋼坯進出加熱爐、在軋機上往復軋制、將終軋后的帶鋼輸送到卷取機等工作均由輥道來完成[1]。

輥道設備結構示意圖如圖1所示,輥道通過軸承座固定在輥道架上,動力由電機提供,電機與輥道連接方式多為鼓形齒聯軸器。

圖1 輥道結構示意圖

輥道輸送過程中,容易受到鋼坯的沖擊,尤其是R1軋機至R2軋機之間的輥道,鋼坯經R1軋制后,多數出現叩頭現象,個別叩頭嚴重的板坯在輸送過程中對輥道架沖擊很大。在這種工況下,如果輥道架不具備足夠的穩定性及強度,會直接影響輥道輸送的質量,輥道基礎也容易碎裂、下沉,進而會導致聯軸器、電機等備件消耗量的增加,更為嚴重的是,狀態惡化的輥道,會劃傷帶鋼下表面,影響產品質量。

輥道架的穩定性是輥道輸送質量的關鍵所在。

2 改造方案

2.1設計簡述

某熱軋廠輥道功能狀態不佳,具體表現為輥道基礎碎裂、下沉、輥道梁斷裂、聯軸器及輥道備件消耗量大等情況;究其原因,輥道架本身強度不足,且輥道架與基礎無防滑筋。根據現場實際情況對輥道架進行改造,設計優化前后輥道架截面如圖2所示。

a)原設計 b)優化設計圖2 輥道結構示意圖

2.2設計計算

根據該廠相關數據,對相關區域的輥道底梁進行原設計、優化設計前后的受力分析,原始參數如下:

(1)板坯最大重量43t,寬度1.9m,長度12m,厚度240mm;

(2)板坯運行速度5m/s;

(3)底梁材質:ZG20SiMn,屈服強度295MPa;

(4)板坯最大叩頭量:40mm;

(5)安全系數:δ=1.5~2(參照機械設計手冊第一卷-許用應力與安全系數)。

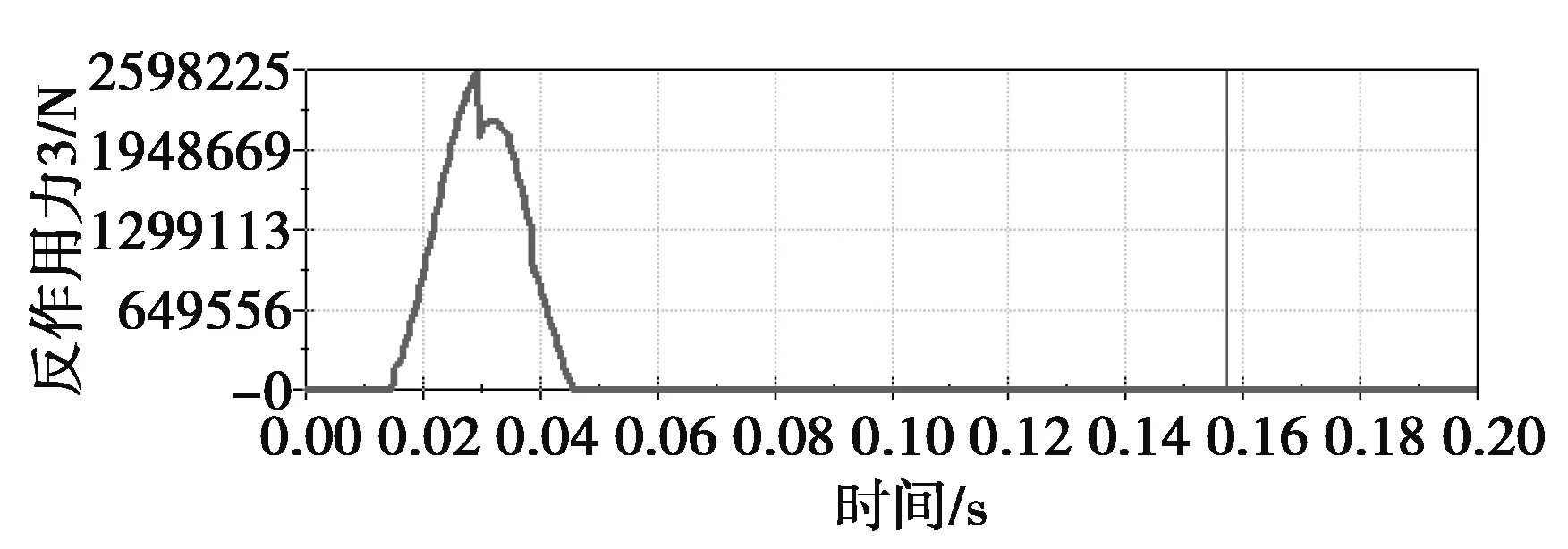

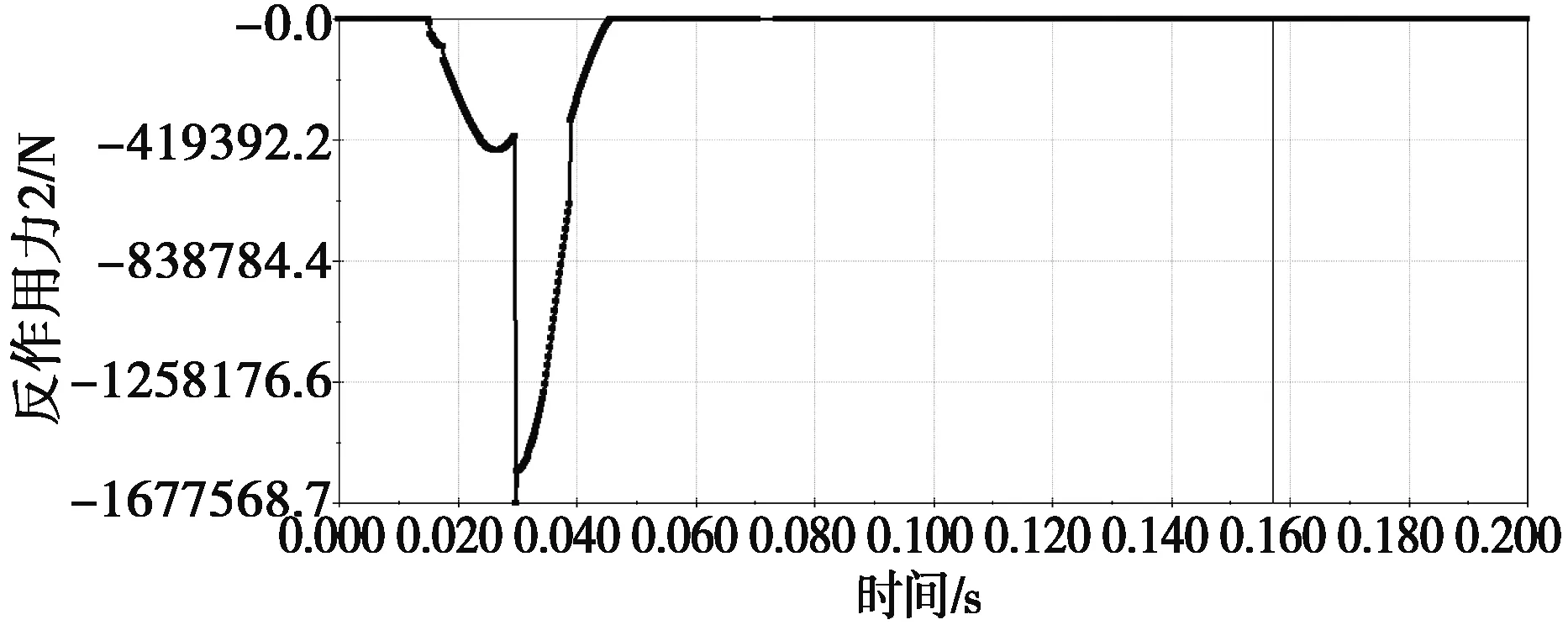

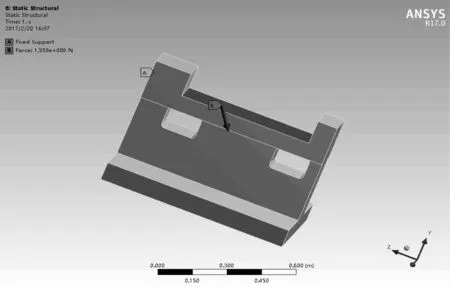

使用以上參數經ANSYS模擬碰撞分析(如圖3),板坯碰撞輥子會產生2598225N的豎向力(如圖4)和1656778N的橫向力(如圖5),這兩個方向的撞擊力將全部作用于兩側的底梁(如圖6),經過應力分析,原底梁產生的最大應力為202.82MPa,且最大應力在扳手孔位置(如圖7),以上計算均取板坯碰撞的極端值,實際使用中的應力比極端值偏小,故該處根據經驗取值安全系數為1.8,與最大應力相乘后達到360MPa,而底梁材料ZG20SiMn的最大屈服應力為295MPa,在長期使用中容易發生斷裂。

圖3 使用ANSYS模擬碰撞

圖4 板坯碰撞產生的豎向力

圖5板坯碰撞產生的橫向力

圖6 底梁受力分析

圖7 原底梁應力分析

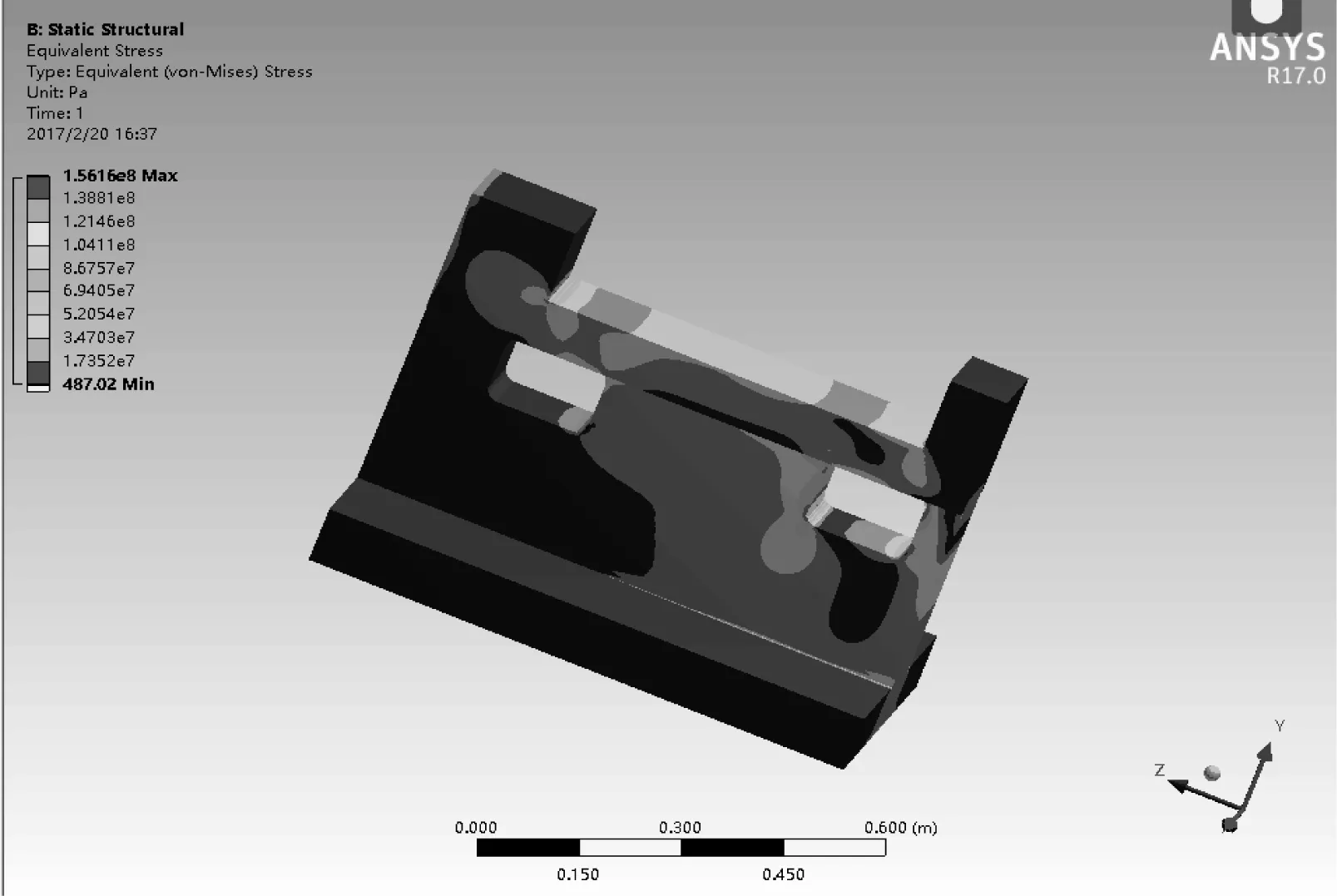

加厚腹板后的底梁經過應力分析,產生的最大應力為156.16MPa(如圖8),乘以安全系數后為280MPa,低于ZG20SiMn的屈服應力,新底梁的強度增加了1.3倍,更符合現場的實際情況,不會產生底梁斷裂現象。

圖8 新底梁應力分析

2.3其它

另外,原輥道架與輥道基礎僅通過地腳螺栓連接,設計優化后新增圖9所示的防滑筋,加大了輥道架與輥道基礎的粘合力,可以進一步提高設備的穩定性,增加設備使用壽命。

圖9 增加防滑筋的新底梁

3 結論

提出了增加輥道架腹板厚度、增加輥道架底板寬度、增設防滑筋等設計優化措施,來提高輥道架的穩定性及強度,從而提高使用壽命的設計方法;根據計算結果和實際使用效果檢驗,證明了該思路的正確性和有效性,達到了優化輥道設備狀態的目的,具有一定的推廣價值。