Ti2AlNb金屬間化合物噴丸強化殘余應力模擬分析與疲勞壽命預測

陳禹錫,高玉魁

?

Ti2AlNb金屬間化合物噴丸強化殘余應力模擬分析與疲勞壽命預測

陳禹錫,高玉魁

(同濟大學 航空航天與力學學院,上海 200092)

研究經噴丸強化處理后Ti2AlNb材料表層殘余應力的分布特征,并預測殘余應力對材料疲勞性能的影響規律。通過貼應變片逐層鉆孔法,對使用噴丸強化處理后的Ti2AlNb試樣進行殘余應力測試分析,得到引入殘余應力場各方面的測試數據,結合ABAQUS數值模擬方式,對比分析試驗與模擬殘余應力場結果,獲取材料的最終殘余應力梯度。利用FE-SAFE軟件,通過疊加殘余應力場的方式,預測噴丸強化前后試樣的疲勞壽命。在文中加工參數下,實驗測試和軟件模擬結果的重合度良好。噴丸強化可在Ti2AlNb金屬間化合物靶材內引入300 MPa左右的最大殘余壓應力,深度達到了0.12 mm左右。材料表面塑性應變分布不均勻,且造成的塑性應變距表面深度可達0.1 mm。通過噴丸強化引入殘余壓應力,預測的Ti2AlNb材料疲勞極限可提高12%,高低周疲勞壽命均有明顯的延壽效果。驗證了有限元數值模擬此材料噴丸強化的準確性和可靠性,得到了Ti2AlNb材料噴丸強化的殘余應力場。由于塑性變形誘發機制的限制,噴丸造成塑性應變分布不均勻,塑性應變層深小于殘余壓應力層深。此外,強化后材料的疲勞性能顯著提高,疲勞極限有可觀的提升,且高低周疲勞均有較好的延壽效果。

噴丸強化;表層改性;數值模擬;殘余應力;壽命預測;新型材料

20世紀末,第三代高Nb含量的Ti2AlNb金屬間化合物被研制出來,由于其具有優良的機械性能、良好的高溫力學性能和較低的密度而受到越來越多的關注,成為先進燃氣輪機和噴氣發動機零部件制造中最有發展前途的材料之一[1-3]。航空發動機的零部件,在其服役期間,最主要的失效形式就是疲勞。現有研究表明,疲勞裂紋通常萌生于零部件或材料的表面位置,因此經受疲勞載荷的零部件的表面狀態,即表面粗糙度、是否存在缺陷等,對于疲勞壽命有著關鍵性的影響[4-5]。在機械加工中,為了降低表面粗糙度,通常采用精密切削加工、磨削拋光等方式對零部件進行精加工,因此在零部件表面引入了加工殘余應力,同時還有可能引入表面缺陷,不利于材料的疲勞性能。對Ti2AlNb金屬間化合物零件進行表層改性,能夠有效改善其表面應力層狀態,消除加工產生的表面殘余拉應力,消除或弱化可能存在的表面缺陷,從而提高疲勞強度,延長零部件的服役周期。

噴丸強化作為一種廣泛運用的表層改性技術,具有操作簡便、強化效果好等優點,常用于提高材料的疲勞強度和抗應力腐蝕開裂性能[6-7]。噴丸強化的原理如圖1所示,彈丸經過噴嘴加速噴射,撞擊靶材表層,使材料表層的彈坑周圍產生塑性變形,在撞擊結束后,由于材料內部的自平衡作用,在表面形成一層壓縮殘余應力層[8]。殘余應力是影響構件眾多性能的重要因素,如零部件的靜強度、抗疲勞強度、抗應力腐蝕性能,并且會影響最終成件形狀尺寸的穩定性。表層殘余壓應力的存在能夠有效抵消部分零件表面的服役載荷,進而抑制表面微裂紋的產生,最終優化材料的疲勞性能。因此,研究經噴丸強化后靶材內部殘余應力場的變化規律及梯度分布,對指導航空工業生產中零部件表面改性技術的應用具有重要意義。

圖1 噴丸強化原理

對于Ti2AlNb金屬間化合物噴丸殘余應力場的研究較為少有。文中采用ABAQUS軟件進行噴丸強化的數值模擬,并結合貼應變片逐層鉆孔法進行實驗測試,得到此新型材料噴丸強化后的殘余應力梯度。探究噴丸對Ti2AlNb金屬間化合物表層改性的效果與數值模擬的有效性,提供可靠的數值模擬方式。結合疲勞分析FE-SAFE軟件,探究此表層改性技術對Ti2AlNb新型材料的疲勞延壽效果,為材料的疲勞性能研究提供理論基礎,用于指導將來工程應用中的疲勞強化。

1 Ti2AlNb材料的噴丸強化有限元仿真

1985年,Meguid等[9]首次使用有限元法(FEM)模擬求解噴丸殘余應力場,將復雜噴丸過程簡化成為平面應變條件下的光滑剛性沖頭壓入有界彈塑性固體材料的有限元分析。噴丸強化過程主要包括以下兩個部分[8]:

1)接觸和撞擊過程。在此過程中,丸粒通過噴頭加速,沖擊至目標材料表面,在材料表層產生了永久塑性變形和一定的彈性變形。

2)材料自平衡過程。在此過程中,彈坑塑性變形區周圍的彈性變形部分發生回彈,使得材料表層內部發生擠壓,產生殘余壓應力。

在文中使用ABAQUS軟件對噴丸強化進行模擬的過程中,也將強化過程分為以上兩個部分。同時參考前人研究[8,10-11]提出三個假設:所有彈丸均為完整球體,具有相同的尺寸和物理性質;單個彈丸只撞擊靶材一次;忽略多彈丸間的相互接觸與軌跡干涉。丸粒的接觸撞擊是一個高應變率的瞬時過程,故采用ABAQUS/Explicit顯示時間積分算法來進行數值模擬;而沖擊結束后材料的自平衡過程,則采用ABAQUS/Standard隱式算法模擬。由于接觸撞擊模型具有對稱性[11],建模時采用1/2對稱模型,滿足模擬要求的同時可以提高軟件的計算效率。表面覆蓋率定義為噴丸后材料表面總彈坑面積與材料表層面積的比值,是噴丸加工工藝主要參數之一。

實際加工過程中,噴丸表面覆蓋率為200%。為了模擬200%的覆蓋率,采用了八層彈丸疊加的1/2模型,如圖2所示。模型中彈丸直徑取0.36 mm,以對應實際加工噴丸所使用的AGB35玻璃丸的幾何參數,定義Ti2AlNb金屬間化合物靶材的半徑(2.16 mm)為6倍彈丸直徑,厚度(2.88 mm)為8倍彈丸直徑。在網格劃分中,因噴丸強化的變形原理,彈丸撞擊靶材所發生的塑性變形主要集中于材料表層,故而細化了靶材表層及被撞擊中心部位的網格(圖2放大區域),設定的最小單元網格大小為0.01 mm。模型中使用C3D8R八節點六面體減縮積分單元,經過劃分后,整體模型單元個數為159 432個。設置靶材剖面與半球剖面的界面屬性為對稱邊界條件,靶材底面的界面屬性為位移邊界條件(向位移為0),靶材上表面的界面屬性為自由表面。在噴丸加工的過程中,主要作用方式為彈丸與材料表面發生碰撞引入永久塑性變形。若彈丸選用鑄鋼丸,此金屬彈丸在與Ti2AlNb靶材表面發生接觸時,可能會在靶材表面留下部分鐵元素,從而對Ti2AlNb金屬間化合物零部件表面造成污染,故而在實驗加工和仿真過程中選用玻璃丸進行噴丸強化。選擇靶材和彈丸的材料參數見表1,彈丸初始入射速度設置為50 m/s。

圖2 噴丸強化有限元模型

表1 材料的力學參數

Tab.1 Mechanical parameters of materials

2 實驗測試分析

為了驗證數值模擬結果的準確性,進行了相同工況室溫下的噴丸強化實驗研究。文中采用的殘余應力測試方法為逐層鉆孔法,從應變釋放角度測量殘余應力[12]。此方法的測量精度高、可靠性強、操作方便且破壞性較小。在測試中使用了如圖3a所示的固定式鉆孔裝置,利用目鏡確定鉆孔中心位置點,使用旋轉螺旋測微器調節跟進深度,測得應力在材料表層的分布梯度。逐層鉆孔法(HDSG)的原理是:在殘余應力非均分布的平板上,使用鉆孔儀鉆一小孔,孔邊徑向應力隨之迅速下降至0,被鉆孔區域附近殘余應力重新分布,此內部應力的自發變化稱為應力釋放。通過使用應變片測量其釋放應力造成的應變變化,反推得到兩個主應力和主方向角共三個未知參數。圖3b為鉆孔處殘余應力的示意圖,在深度步時,平面應力分別為(σ)、(σ)、(τ)。在增量數為時(1≤≤),表面釋放應變的計算公式為[12]:

圖3 鉆孔應變釋放法

Fig.3 Hole drilling strain release method: a) hole drilling instrument; b) hole geometry and residual stresses

實驗測試時,使用BHI120-2CA-K(11)-Q30P500應變片測得式(1)中的應力參數,然后根據得到的應變求解出此鉆孔深度位置的殘余應力。鉆孔時由表面逐層遞進,遞進深度需手動控制在20 μm左右,測試至殘余應力值穩定趨于0時,認為此深度下的材料內部已經達到平衡,不再受噴丸強化的影響。

3 分析與討論

噴丸強化作為常用表層改性技術,主要通過沖擊靶材造成塑性變形,從而在材料內部引入殘余壓應力,提高材料性能。同時,噴丸強化會造成材料表面的微觀組織變形[13],也會影響材料的表層硬度和殘余應力。故而其殘余壓應力的數值與壓應力層深的測定結果,將直接影響強化后的材料疲勞性能。噴丸強化后,Ti2AlNb材料表層殘余應力(、向)的梯度分布如圖4所示。

圖4 噴丸強化后殘余應力場

圖4中,虛線為噴丸數值仿真結果,實線為鉆孔法實驗測試結果。數值仿真和鉆孔法實驗得到的噴丸后Ti2AlNb殘余應力場分布呈現出相同的變化趨勢。實際加工和撞擊仿真的噴丸強化過程均在靶材表面引入了殘余壓應力,并且隨著距表面深度的增加,殘余壓應力值急劇下降,在轉變為殘余拉應力后緩慢趨于平衡,殘余應力值最終趨近于0。這是由于在丸粒和靶材材料的接觸撞擊過程中,由于工藝本身以及材料性能的限制,噴射出的彈丸不能整個嵌入到靶材的表層中,所引起的塑性變形深度會受到彈丸尺寸的影響[14]。因此限制了噴丸工藝引入殘余壓應力層的深度,造成引入塑性變形的區域也十分有限。隨著深度的增加,塑性變形迅速消減,殘余壓應力的數值也隨之迅速衰減。由于殘余應力是材料不受外載時其內部具有的自相平衡的內應力,故在壓應力層之下也會存在殘余拉應力。隨深度的增加,當材料內部的殘余拉、壓兩應力值互相抵消,在此深度下,不再存在殘余應力,即殘余應力值為0時,認為材料內部在此深度不再受噴丸殘余應力的影響。

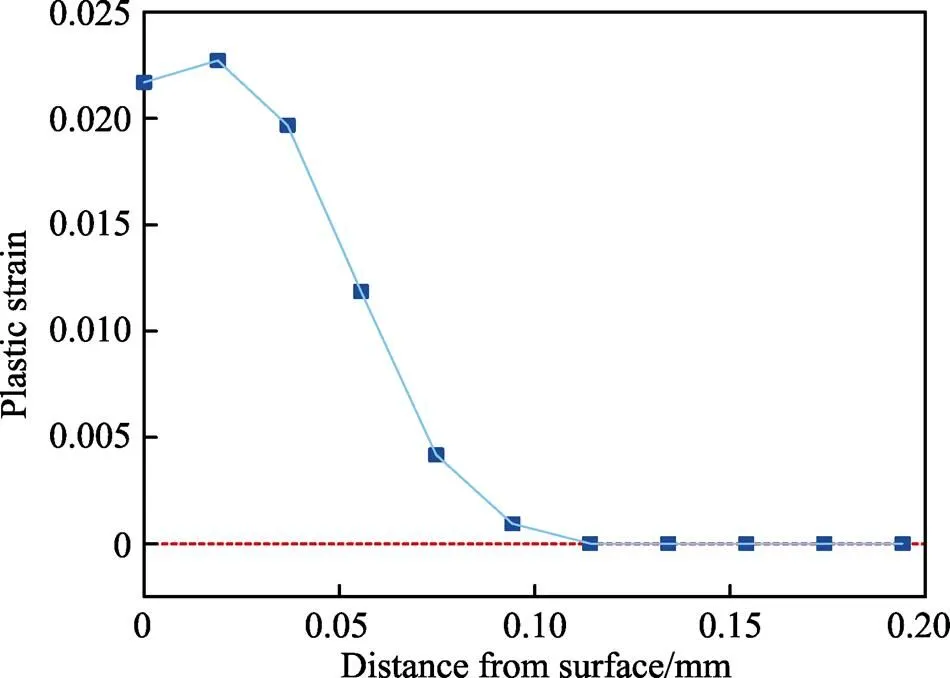

噴丸強化工藝下,Ti2AlNb金屬間化合物的塑性應變(PE)在材料表面處的分布如圖5所示。可以看出,在靶材表面塑性變形分布均勻度不高,存在峰值,并且在此變形平面內,塑性應變值相差較大。塑性應變隨深度變化的結果如圖6所示,可以看出,噴丸所產生的塑性變形消減十分迅速。在材料表層下80 μm處,塑性變形接近0;在深度達到100 μm之后,材料內部不再有塑性變形。由此可見,塑性變形層的深度低于殘余壓應力層的深度,在殘余壓應力達到0或是存在殘余拉應力的情況下,塑性變形不再存在。

圖5 噴丸強化后表面塑性應變分布

圖6 噴丸強化后塑性應變隨深度分布

通常噴丸所產生的殘余壓應力場可以由以下四個特征參數表征[15]:材料表面殘余壓應力srs、內部最大殘余壓應力mrs、測試點距表層距離m、總殘余壓應力場深度0。需要指出的是,鉆孔法是一種微損檢測方式,無法直接測得材料表面的殘余壓應力,故而僅能比較其余三個參數。

表2列舉了實驗和仿真結果的殘余應力場特征參數。可以發現,仿真獲得的最大殘余壓應力與應力層深度比實驗值更大,這可能與試樣表面存在的初始殘余拉應力有關。A. H. Mahmoudi等人[16]研究了初始殘余應力的存在對噴丸引入殘余應力場的影響,并表明初始應力的存在可顯著改變超過最大殘余壓應力點的噴丸殘余應力,同時這些變化與殘余應力的大小和方向密切相關。比較實驗和仿真獲得的特征值參數,計算得出兩種方式所得最大殘余壓應力值的誤差分別為5.6%和7.4%,相對的總殘余壓應力層深度誤差分別為5.4%和7.8%。同時,圖4中實驗和仿真的殘余應力梯度曲線重合度良好,由此驗證了仿真獲得的殘余應力場的準確性。因為殘余應力產生的機制即為塑性應變和彈性應變導致的材料內部擠壓,由此可以基本推斷出在此噴丸參數下Ti2AlNb材料表面的殘余壓應力值。

表2 殘余應力場參數對比

Tab.2 Comparison of residual stress field parameters

4 FE-SAFE材料疲勞壽命模擬

為了研究噴丸強化對Ti2AlNb金屬間化合物疲勞性能的影響,故而對試樣進行疲勞壽命模擬。采用了疲勞分析FE-SAFE軟件,此軟件采用了先進的單/雙軸疲勞計算方法,同時綜合了多種參考因素(主要包括受載平均應力、應力集中、試樣表面狀態等),利用軟件自帶的豐富的材料數據庫和疲勞載荷組設計功能,根據提供的各種應力應變進行疲勞壽命及耐久性分析[17]。在FE-SAFE中,結構的疲勞分析主要包括材料本身的疲勞性能和結構所受的載荷歷程,文中側重分析Ti2AlNb金屬間化合物旋轉彎曲試樣的疲勞性能。利用軟件自帶功能,設計試樣受正弦載荷譜,應力比=–1,并通過疊加殘余應力梯度曲線,計算噴丸強化前后材料的旋轉彎曲疲勞壽命。

旋轉彎曲疲勞作為簡單的線彈性疲勞,進行疲勞分析前,FE-SAFE軟件中需要輸入被計算結構單位加載的節點應力結果。利用單位節點應力結果,結合設計載荷譜,乘以相對應的載荷指數,生成最終疲勞載荷譜,最后通過計算求出疲勞壽命。首先在ABAQUS軟件中建模,參考疲勞試樣標準,使用圖7所示航空用標準旋轉彎曲光滑疲勞試樣。設計的應力集中系數t=1,工作部位直徑為4 mm,加載端直徑為6.25 mm,總長度為52 mm。通過計算得到有限元分析的應力結果,在FE-SAFE中導入.odb格式的結果文件,根據加載頻率定義疲勞載荷譜,設置材料系數,最后進行分析,得到壽命結果。在疲勞預測中,工程上通常都使用保守估計的方式,以保障零部件的服役可靠性。故而在噴丸強化后疲勞壽命預測的過程中,疊加的殘余應力場采用了較小的向的數據,模擬獲得的旋轉彎曲疲勞-曲線如圖8所示。

圖7 疲勞試樣模型(單位:mm)

圖8 疲勞S-N曲線對比

-曲線圖中的縱坐標表示疲勞幅值,平均應力為0,橫坐標為對數疲勞循環次數lg,初始疲勞曲線和噴丸后的疲勞曲線分別使用黑色和紅色擬合曲線表示。可以看出,-曲線整體向右上方偏移,疲勞壽命和疲勞強度都有相應的提升。經驗上通常將循環次數達107時的疲勞載荷定義為材料的疲勞極限[5]。噴丸前Ti2AlNb金屬間化合物的旋轉彎曲疲勞極限為307 MPa,此疲勞極限與材料屈服極限的比值為0.396,符合前人關于噴丸極限與材料力學性能的研究[18],印證了此疲勞壽命預測模擬的可靠性。噴丸強化后,疲勞極限分別提升至343 MPa,增幅為12%。

同時比較了相同疲勞載荷下的疲勞壽命延壽效果,模擬的對數疲勞壽命的對比云圖如圖9所示。對于高周疲勞,即疲勞壽命高于105循環次數的區域中,選取疲勞載荷為468 MPa時,強化后的疲勞壽命為未噴丸壽命的4倍。相應地,對應低周疲勞壽命540 MPa也有一定的提升,然而增幅相比高周疲勞下較小,僅為2.7倍。結果表明,在相同的疲勞載荷下,噴丸強化處理對于材料的疲勞性能有良好的延壽效果。

需要注意的是,模擬的疲勞結果僅為理論數據,在文中僅考慮了殘余壓應力的影響,而噴丸強化引入塑性變形造成的加工硬化并未列入考慮中。因此該壽命預測的理論值依舊是偏保守的估計,實際的疲勞服役壽命可能高于軟件模擬獲得的理論值。

圖9 不同疲勞載荷下材料的對數疲勞壽命云圖

5 結論

文中通過數值模擬和實驗相結合的分析方法,闡述了噴丸強化表層改性技術對材料表層殘余應力的影響,并模擬了其對材料疲勞性能的強化效果,得到以下結論:

1)噴丸強化通過碰撞沖擊,誘發材料表層發生塑性變形,材料回彈而產生殘余壓應力,可抵消部分外加載荷,由此提高材料的性能。在使用AGB35玻璃丸,初始速度為50 m/s,覆蓋率為200%的噴丸參數強化后,Ti2AlNb金屬間化合物次表層的最大殘余壓應力數值可達300 MPa左右,所引入的殘余應力層深度達到0.12 mm左右。

2)噴丸強化因變形機制限制,造成的塑性變形層較淺,在文中模擬參數下,塑性應變層深度為0.1 mm左右,低于殘余壓應力層深。

3)噴丸強化后,材料的疲勞性能有顯著提高,材料疲勞極限提高可達12%。高周疲勞壽命的提升可達4倍,低周疲勞壽命增幅可達2.7倍。

[1] BANERJEE D, GOGIA A K, NANDI T K, et al. A new ordered orthorhombic phase in a Ti3AlNb alloy[J]. Acta metallurgica, 1988, 36(4): 871-882.

[2] GERMANN L, BANERJEE D, GUEDOU J Y, et al. Effect of composition on the mechanical properties of newly developed Ti2AlNb-based titanium aluminide[J]. Interme-tallics, 2005, 13(9): 920-924.

[3] 馮艾寒, 李渤渤, 沈軍. Ti2AlNb基合金的研究進展[J]. 材料與冶金學報, 2011, 10(1): 30-38. FENG Ai-han, LI Bo-bo, SHEN Jun. Recent advances on Ti2AlNb-based alloys[J]. Journal of materials and metallurgy, 2011, 10(1): 30-38.

[4] 高玉魁. 表面完整性理論與應用[M]. 北京: 化學工業出版社, 2014. GAO Yu-kui. Surface integrity theory and application[M]. Beijing: Chemical Industry Press, 2014.

[5] SCHIJVE J. Fatigue of structures and materials[M]. Dordrecht: Kluwer Academic, 2001.

[6] GAO Yu-kui, WU Xue-ren. Experimental investigation and fatigue life prediction for 7475-T7351 aluminum alloy with and without shot peening-induced residual stresses[J]. Acta materialia, 2011, 59(9): 3737-3747.

[7] GAO Yu-kui. Improvement of fatigue property in 7050- T7451 aluminum alloy by laser peening and shot peening [J]. Materials science and engineering A, 2011, 528 (10/ 11): 3823-3828.

[8] 蔣聰盈, 黃露, 王婧辰, 等. TC4鈦合金激光沖擊強化與噴丸強化的殘余應力模擬分析[J]. 表面技術, 2016, 45(4): 5-9. JIANG Cong-ying, HUANG Lu, WANG Jing-chen, et al. Simulation analysis of the residual stress field of TC4 Ti alloy under laser shock peening and shot peening[J]. Surface technology, 2016, 45(4): 5-9.

[9] MEGUID S A, KLAIR M S. An examination of the relevance of co-indentation studies to incomplete coverage in shot-peening using the finite-element method[J]. Journal of mechanical working technology, 1985, 11(1): 87-104.

[10] 盛湘飛, 李智, 趙科宇, 等. 相同噴丸強度條件下噴丸強化效果的數值模擬研究[J]. 表面技術, 2018, 47(9): 42-48. SHENG Xiang-fei, LI Zhi, ZHAO Ke-yu, et al. Numerical simulation research on strengthening effect of shot peening at identical intensity[J]. Surface technology, 2018, 47(9): 42-48.

[11] 陳家偉, 廖凱, 車興飛, 等. 鋁合金噴丸應力-變形的仿真分析與實驗[J]. 表面技術, 2018, 47(11): 41-47. CHEN Jia-wei, LIAO Kai, CHE Xing-fei, et al. Simulation analysis and experiment of surface stress-deformation on Al-based alloy by shot peening[J]. Surface technology, 2018, 47(11): 41-47.

[12] ASTM E837-08, Standard test method for determining residual stresses by the hole-drilling strain-gauge method [S].

[13] 高玉魁. 沖擊強化對304奧氏體不銹鋼拉伸性能的影響[J]. 材料工程, 2014(8): 36-40. GAO Yu-kui. Influence of impact enhancements on tensile property of 304 austenite steel[J]. Journal of materials engineering, 2014(8): 36-40.

[14] ZHAO Chun-mei, GAO Yu-kui, GUO Jing, et al. Investigation on residual stress induced by shot peening[J]. Journal of materials engineering and performance, 2015, 24(3): 1340-1346.

[15] GAO Y K, YIN Y F, YAO M. Effects of shot peening on fatigue properties of 0Cr13Ni8Mo2Al steel[J]. Materials science and technology, 2003, 19(3): 372-374.

[16] MAHMOUDI A h, GHASEMI A, FARRAHI G H, et al. A comprehensive experimental and numerical study on redistribution of residual stresses by shot peening[J]. Materials and design, 2016, 90: 478-487.

[17] 姜年朝. ANSYS和ANSYS/FE-SAFE軟件的工程應用及實例[M]. 南京: 河海大學出版社, 2006. JIANG Nian-chao. Engineering applications and examples of ANSYS and ANSYS/FE-SAFE software[M]. Nanjing: Hohai University Press, 2006.

[18] LINDEMANN J, BUQUE C, APPEL F. Effect of shot peening on fatigue performance of a lamellar titanium alu-minide alloy[J]. Acta materialia, 2006, 54(4): 1155- 1164.

Simulation of the Residual Stress and Fatigue Prediction of Ti2AlNb Intermetallic Compound under Shot Peening

,

(School of Aerospace Engineering and Applied Mechanics, Tongji University, Shanghai 200092, China)

The work aims to investigate the distribution characteristics of residual stresses on the surface layer of Ti2AlNb materials by shot peening, and predict the effect of residual stresses on fatigue performance. The residual stresses of Ti2AlNb specimens modified by shot peening were measured by the method of hole-drilling with strain gauge layer by layer. The test data of the residual stress field in various aspects were obtained. Combined with ABAQUS numerical simulation method, the results of the test and simulation of residual stress field were compared, and the residual stress gradient of the material was finally obtained. The fatigue life of the specimens before and after shot peening was predicted by FE-SAFE software by superimposing the residual stress field. Under the processing parameters, the experimental and simulation results coincided well. Shot peening could introduce maximum residual compressive stress up to 300 MPa in Ti2AlNb target and the depth of residual compressive stress layer was about 0.12 mm. The plastic strain distribution on the surface of the material was uneven, and the depth of plastic strain along the surface could reach 0.1 mm. After shot peening, residual compressive stresses were introduced so that the predicted fatigue limit of the material was raised by about 12%, and both the high and low cycle fatigue life was efficiently increased. The accuracy and reliability of FEM numerical simulation of shot peening of this material are confirmed, and the residual stress field of Ti2AlNb material is obtained. Due to the limitation of plastic deformation induced mechanism, shot peening results in uneven distribution of plastic strain, and the depth of plastic strain layer is less than that of residual compressive stress layer. Meanwhile, the fatigue property of the material is improved significantly, the fatigue limit is increased considerably, and both the high and low cycle fatigues have visible life extension effect.

shot peening; surface modification; numerical simulation; residual stress; fatigue life prediction; new material

2019-01-02;

2019-03-19

CHEN Yu-xi (1994—), Female, Master graduate, Research focus: fatigue properties and repair of Ti2AlNb intermetallic compound.

高玉魁(1973—),男,博士,教授,主要研究方向表面改性與疲勞斷裂研究等。郵箱:yukuigao@tongji.edu.cn

TG111.8

A

1001-3660(2019)06-0167-06

10.16490/j.cnki.issn.1001-3660.2019.06.019

2019-01-02;

2019-03-19

國家自然科學基金項目(11372226)

Supported by the National Natural Science Foundation of China (11372226)

陳禹錫(1994—),女,碩士研究生,主要研究方向Ti2AlNb金屬間化合物疲勞及修復。

GAO Yu-kui (1973—), Male, Doctor, Professor, Research focus: surface modified technique, fracture and fatigue. E-mail: yukuigao@tongji.edu.cn