報廢膜分離裝置改造成固體流態化裝置的探索和研究

薛笑莉,張云鳳

(太原工業學院 化學與化工系,山西 太原 030008 )

當大量固體顆粒懸浮于運動的流體之中,從而使顆粒具有流體的某些表觀特征,這種流固接觸狀態稱為流體化,即流化床[1]。由于流化床的傳熱、傳質速率要明顯好于單相氣流或固定微粒物料填充層中的傳熱速率,而且結構簡單、造價低、活動部件少、操作維修方便[1-3]而廣泛應用于干燥、制粒、藥物包衣、金屬熱處理等領域[1,4]。其中最為廣泛地應用技術為干燥技術[1]。

我校化工實驗室開展的流化床性能實驗,主要目的是讓學生觀察固體顆粒在流化床中的各種狀態,熟悉流化床的操作方法并測定流化床的各項數據,繪制流化床特性曲線。鑒于此,為解決教學經費不足和提高實驗教學質量,本文根據目前教學的實際要求,利用報廢的膜分離裝置,設計了一臺價格低廉、實用、可操作性強的流化床裝置,很好的應用于實驗教學中。

1 固體流態化實驗裝置的研制

1.1 流化床主體尺寸的確定

1.1.1 流化床的基本構件

流化床的結構形式有很多種,常用的形式主要由殼體、氣體分布板、內部構件(如氣孔擋板等)、氣固分離裝置和固體顆粒的加入和卸出裝置的組成[5-6]。結合教學需求和實驗的目的性,本次設計的流化床的主體構件,根據實驗室舊裝置的基本構件,主要包括離心泵、橡皮管、閥門等。

本實驗裝置主要用水來作為流化介質,當水從流化床的底部進口管進入到達擋板以后就會與固體顆粒相接觸,若水的流速繼續增大,固體顆粒將會逐漸松動,最終呈現流化狀態[5]。

1.1.2 顆粒參數的測定

為了便于計算和觀察,選取3 mm玻璃珠、4 mm塑料珠計算密度、床層空隙率、重量等參數。

1.1.2.1 顆粒的特性

球形粒子通常用直徑表示其大小[5]。球形顆粒的體積、表面積、比表面積均可以用直徑d全面表示。諸如:

(1)

S=πd2

(2)

(3)

1.1.2.2 床層空隙率ε

流化床中固體顆粒間的空隙率可用相關公式表示,其定義如下[5]:

(4)

影響空隙率ε值的因素很復雜,主要是顆粒的粒徑、粒度分布等[7]。實驗證明,單分散性球形顆粒最緊排列時的空隙率為0.26,亂堆的非球形顆粒粗床層空隙率要遠遠大于球形顆粒的[7]。

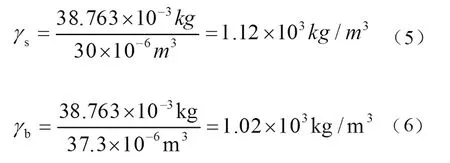

使用量筒、天平以及兩種材料的固體顆粒進行測量,其計算過程如下:

①4 mm塑料珠

量筒和水:m1=88.551 g V1=45 mL

量筒、水和塑料珠:m2=127.314 g V2=75 mL V堆=37 mL

因此塑料珠的質量:M=m2-m1=127.314 g-88.551 g=38.763 g 則可得:

根據式(5)和式(6)的計算結果,由式(4)可以計算其空隙率 :

②3mm玻璃珠

同塑料珠的計算方法相同,可以計算得到玻璃珠的空隙率 如下:

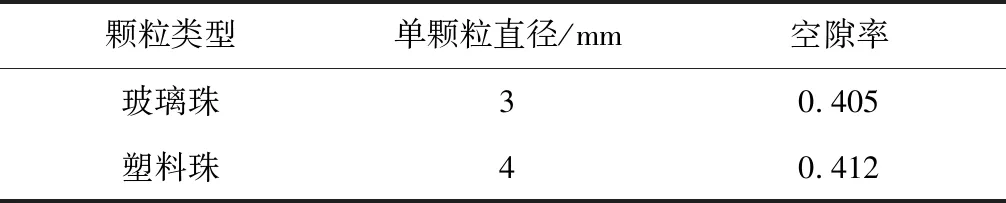

表1 不同材料的固體顆粒參數

在后期的實驗當中,玻璃珠所作出的流態化現象不是很理想,而塑料珠作為填料其流態化現象比較理想,因此,最終選用4 mm的塑料珠作為固體顆粒。

1.1.3 流化床直徑的確定

在現代的工業生產中,設計流化床的直徑依據的條件有很多,如有些工廠根據其催化劑的用量、需要流化的速度等來確定。

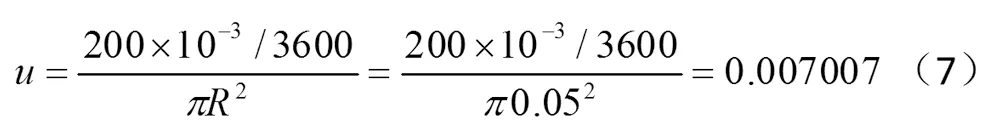

該實驗用流化床直徑的確定主要依據為泵的功率和流量、轉子流量計的量程(40L/H~400L/H)。由式(7)可得到轉子流量計的最小流量和最大流量分別為1.11×10-5m3/s和1.11×10-4m3/s。

為了更好地觀察流態化現象和滿足實驗要求,我們使用臨界流化速度u進行計算,流化床就開始出現流態化現象。

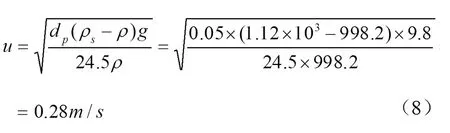

(1)當流化床以臨界流化速度來計算為[8]:

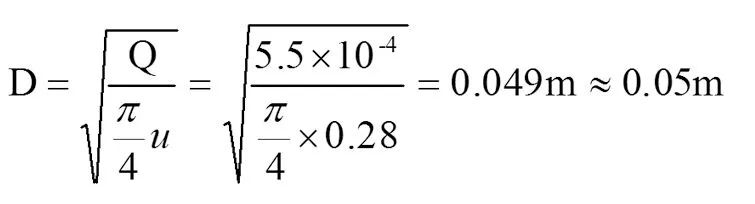

由式(8)可計算得到臨界流化床的直徑D,其計算過程如下:

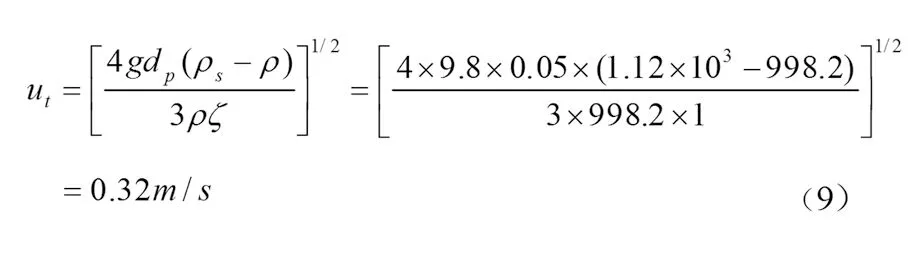

(2)當用流化床的帶出速度計算時,其公式為[8]:

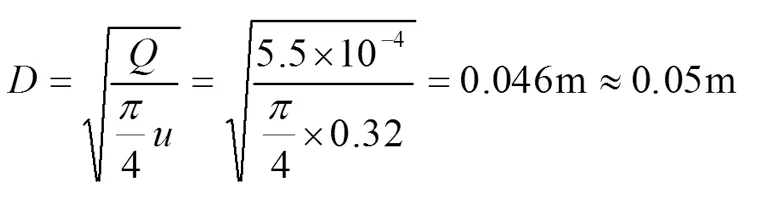

由式(9)可計算得到帶出速度時的流化床直徑D,其計算過程如下:

通過臨界流化速度和帶出速度計算所得結果幾乎相同,在實際生產當中,為使廠家便于生產儀器,因此流化床的直徑選取整數,即為D=50 mm。

1.1.4 流化床總高度

該實驗用流化床的高度共分為兩個[8-9],一個是填料層高度H0,一個為填料層上部的空間的高度h。在工業生產中,其填料層高度根據實際生產要求來計算,在本流化床設計中,在符合舊裝置的安裝要求基礎上,為了便于更好地觀察固體流態化現象,設計其固定床高度為10 cm,其次來確定填料層上部空間的高度,為了避免水的流速過大時,流化床內的固體顆粒被沖出,在流化床的上部加一個擋板。由Soroko等三位科學家所測量的有擋板時的流化床高度計算公式為[9]:

h=0.73×103HoRe1.45Ar-1.1

(10)

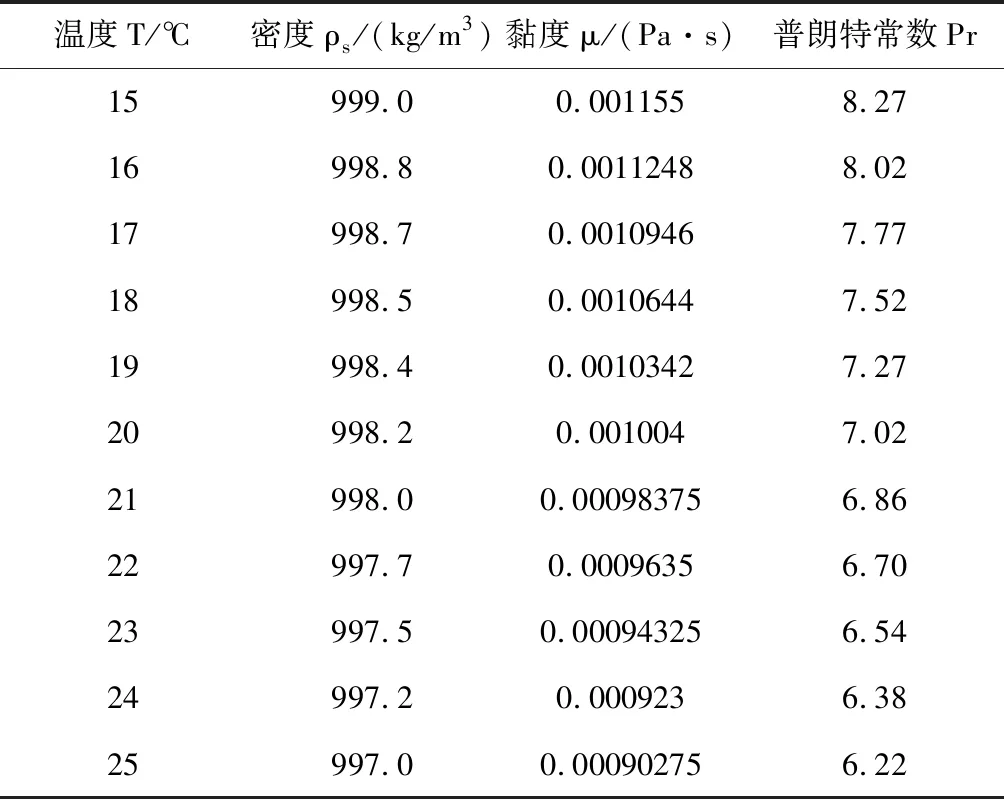

本實驗中所用的是以水為流動介質,查得水的相關參數如表2。

表2 水的物性參數

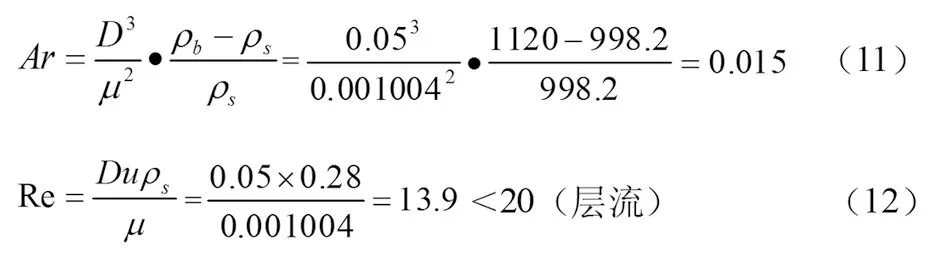

以20℃水的物性參數為基準,計算步驟如下:

將式(11)和式(12)帶入(10)中,可得到床層高度:

h=0.73×103HoRe1.45Ar-1.1=0.302m≈0.3m=30cm

綜上所述,其流化床的總高度應為填料層高度和填料層上部空間的高度之和,即Ho+h=10 cm+30 cm=40 cm。通過計算得出的總高度符合舊裝置的安裝高度。

1.2 流化床壓降核算和測壓裝置的選取

流化床壓降核算的計算公式如下:

Δp=Lmf(1-ε)·(ρs-ρ)g=0.1×(1-0.412)×(1.12×103-998.2)×9.8=701.86Pα

(13)

根據壓力的計算公式:p=ρgh

(14)

(15)

即所需的倒U型壓差計的量程最少的水柱高度差為72 cm。實驗室已有的廢棄流體阻力裝置中有一個最大水柱高度差為80 cm的倒U型壓差計,可以滿足裝置設計要求,因此流化床的測壓裝置是選取的實驗室舊倒U型壓差計。

1.3 測量與推壓裝置的選取

1.3.1 流量計的選取

因為轉子流量計讀取流量方便,測量范圍寬,被廣泛應用,因此選用轉子流量計對流化床流量進行測量。

在流量計的安裝上,法蘭和接頭的選取最為關鍵,經多次制作和試驗,最終制作出外徑為90 cm,并且有4個均勻分布,安裝直徑為1 cm,水流內徑為1 cm的法蘭,使用墊片與流量計承接,以防止漏水,完成轉子流量計的安裝。轉子流量計的進口和出口的管徑均選用相同的管徑,并且和流化床入口管徑的尺寸相同,因此,其讀數即為流化床真實流量。

1.3.2 離心泵的選取

離心泵一般用于將低位處的液體送往高位處,本實驗裝置利用離心泵將水從低位處送往高位處的流化床中,并且獲得一定的動能。通過閥門開關來控制其動能的大小,使流化床能夠有不同的流化階段。本實驗設計是在已報廢的膜分離裝置的基礎上進行改造,原裝置上的離心泵因其流量范圍大于所需流量,故可以充分利用。

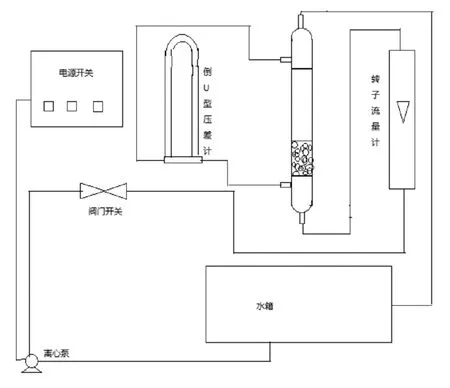

1.4 框架布局

根據報廢的膜分離裝置的整體框架進行合理的安裝和布局得到改裝后的流化床框架。流化床的布局主要是從原裝置的構架,轉子流量計和倒U型壓差計這三個部件的結構來分布,原裝置中部上下各有一個固定裝置,因此將轉子流量計、流化床固定在其中,且為了便于觀察將流化床固定在中間,最終的布局以及舊裝置如圖1和2所示。

圖1 改裝后的流化床裝置

圖2 改裝前的膜分離裝置

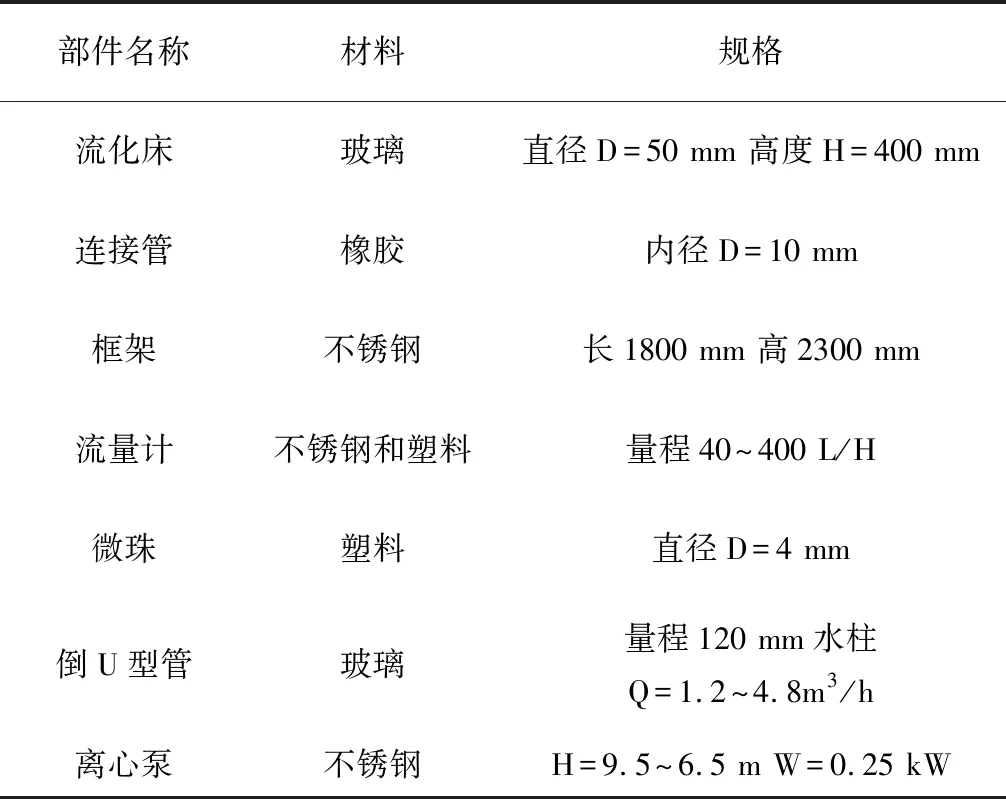

最后,將所有的框架布局以及所有裝置的規格列表如表3。

表3 各裝置材料屬性

圖3 流化床裝置簡圖

2 固體流態化試驗

首先檢查流化床的各部分是否安裝正確,橡皮管連接的各部分是否漏水。轉子流量計、流化床、倒U型壓差計的安裝順序是否正確,檢查完成后,給離心泵灌水,打開電源開關,進行流化床的性能實驗。即測量流化床的流量、床層高度、倒U型壓差計的讀數。為了檢測實驗裝置性能,共進行了三次實驗, 根據計算結果作床層壓降和流速關系曲線如圖5~7所示。

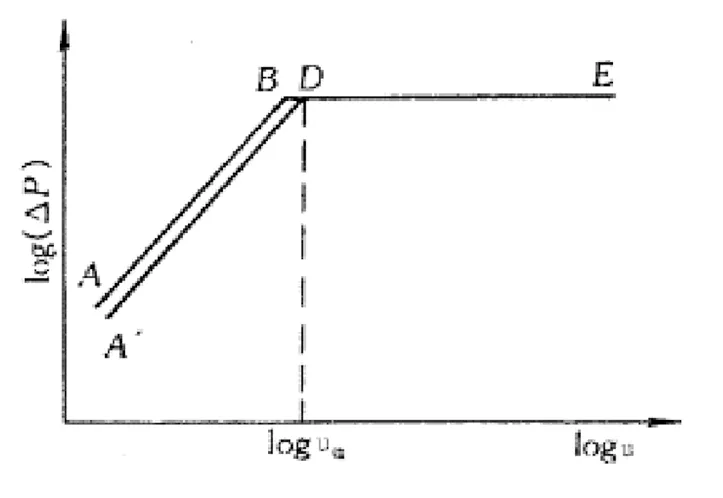

圖4 理想流化床的△p-u關系[5]

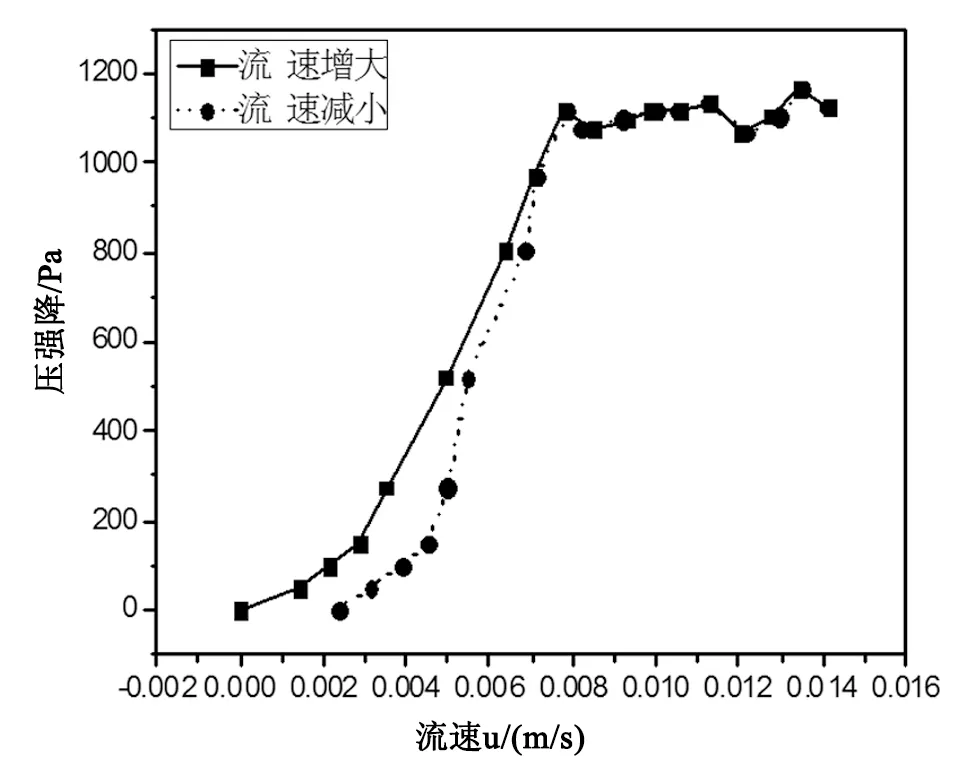

圖5 床層壓降和流速關系圖(一)

由圖4可以看出,理論流化床壓力降曲線變化趨勢分為兩部分[1]。當壓力降增大而床料顆粒尚未被流體化,壓力降與液體流速呈線性關系。當床層顆粒被流體化之后( 曲線的水平部分) ,壓力降恒定不變[1]。而實驗曲線圖5上與理論曲線[5]有相似之處,同樣可以劃分為兩部分,分為未流體化部分和流體化部分。在流速達到0.0077 m/s時,達到了流化狀態,并且在圖像中出現了明顯的拐點,隨后床層的壓降也逐漸水平;在逐漸調小閥門,即減小流速時,壓降先保持不變,隨后降低,但壓降的減小明顯較流速增大時更急,這是由于床層松動造成的,符合流化床的特性。第二組和第三組數據及其計算結果和第一組相近,床層壓降和流速關系曲線分別如圖6、7所示。

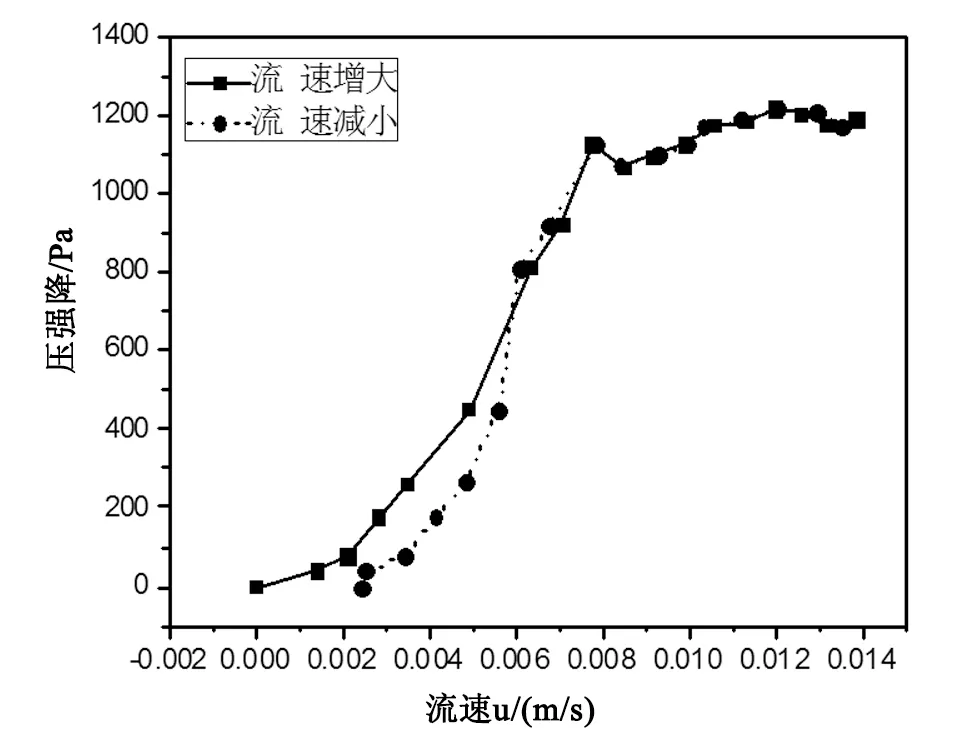

圖6 床層壓降和流速關系圖(二)

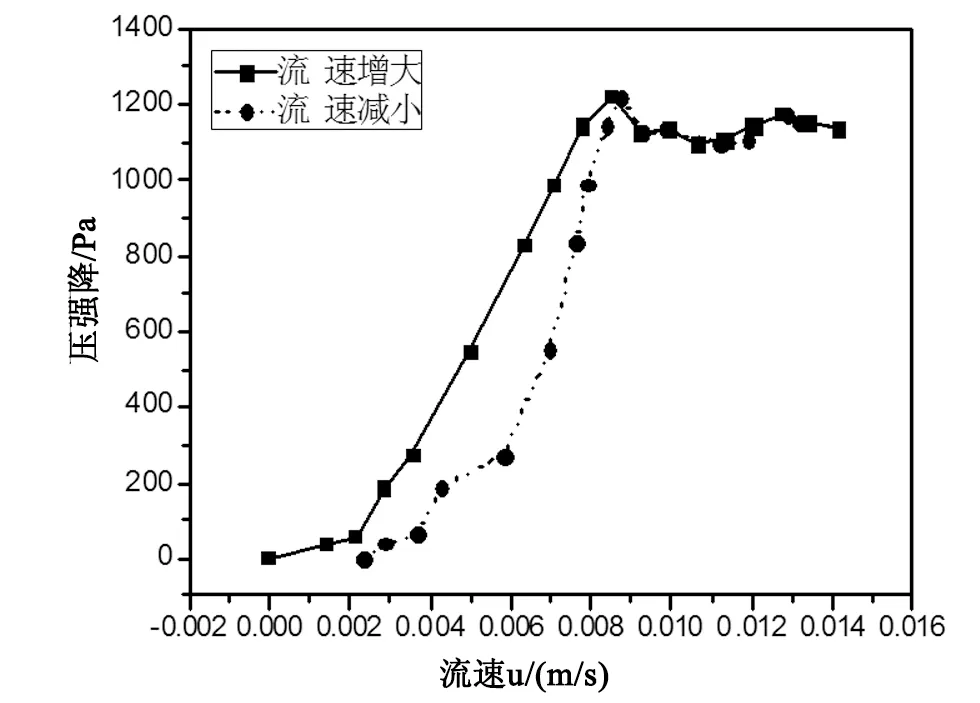

圖7 床層壓降和流速關系圖(三)

由圖6和圖7可以看出,在流速分別達到0.0078 m/s和0.0079 m/s時,達到了流化狀態,并且在圖像中也出現了明顯的拐點,符合流化床的特性。

3 結論

由報廢膜分離裝置改裝后的流化床裝置參數為:流化床D=50 mm、高度H=400 mm;流量計量程40~400 L/H;微珠直徑D=4 mm;倒U型管量程120 mm水柱;離心泵Q=1.2~4.8 m3/h、H=9.5~6.5 m、W=0.25 kW。固體流態化試驗證實該裝置完全可用于測定流化床性能的實驗。