高倍率PVC涂層發(fā)泡材料生產(chǎn)工藝

謝志海

思嘉環(huán)保材料科技(上海)有限公司 (上海 201507)

涂層面料利用溶劑或水將所需要的涂層膠粒[聚氨酯(PU)膠,丙烯酸(A/C)膠,聚氯乙烯(PVC),聚乙烯(PE)膠]等溶解成流涎狀,再以某種方式(圓網(wǎng)、刮刀或者滾筒)均勻地涂在布料(棉、滌綸、錦綸等基材)上,然后在一定溫度的烘箱內(nèi)進行固著,使在基材面料表面形成一層均勻的覆蓋膠料[1]。PVC涂層發(fā)泡材料常規(guī)倍率在2~4之間,隨著市場的發(fā)展,對發(fā)泡材料的厚度及倍率要求越來越高。使用高倍率發(fā)泡劑配制而成的聚氯乙烯糊樹脂(E-PVC糊劑),采用一步發(fā)泡法會出現(xiàn)發(fā)泡厚度不足、發(fā)泡不均勻、表面氣泡比較多等異常問題,生產(chǎn)的發(fā)泡材料表面不平整、發(fā)泡不細(xì)膩,進而導(dǎo)致導(dǎo)熱系數(shù)和隔音效果變差,無法達到市場對涂層發(fā)泡材料的質(zhì)量要求。為了得到高倍率(6~8倍)PVC涂層發(fā)泡材料生產(chǎn)工藝,進行了一系列實驗,發(fā)現(xiàn)使用高倍率偶氮二甲酰胺 (AC發(fā)泡劑)配制成E-PVC糊劑,需要在210℃高溫以上才能有效發(fā)泡。在配方中添加一定量的K-Zn活化劑,不僅可以使發(fā)泡更加容易、均勻,還可有效降低生產(chǎn)溫度。同時,采用三步發(fā)泡法可以有效克服生產(chǎn)高倍率PVC涂層發(fā)泡材料的一些異常問題,包括發(fā)泡厚度不足、發(fā)泡不均勻、表面大氣泡比較多等。

1 發(fā)泡原理

1.1 發(fā)泡過程

發(fā)泡是指在發(fā)泡成型過程或發(fā)泡聚合物材料中,通過物理發(fā)泡劑或化學(xué)發(fā)泡劑的添加與反應(yīng),形成蜂窩狀或多孔狀結(jié)構(gòu)。發(fā)泡成型的基本步驟是:形成泡核、泡核生長或擴大,以及泡核的穩(wěn)定。在給定的溫度與壓力條件下,氣體的溶解度下降,以致達到飽和狀態(tài),使多余的氣體排出并形成氣泡,從而實現(xiàn)成核。

1.2 發(fā)泡方法分類

發(fā)泡是使塑料產(chǎn)生微孔結(jié)構(gòu)的過程。發(fā)泡方法可分為:(1)化學(xué)發(fā)泡。化學(xué)發(fā)泡是指由特意加入的化學(xué)發(fā)泡劑因受熱分解或原料組分間發(fā)生化學(xué)反應(yīng)而產(chǎn)生的氣體,使塑料熔體充滿泡孔。化學(xué)發(fā)泡劑在加熱時釋放出的氣體有二氧化碳、氮氣、氨氣等。化學(xué)發(fā)泡常用于聚氨酯泡沫塑料的生產(chǎn)。(2)物理發(fā)泡。物理發(fā)泡是指在塑料中溶入氣體或液體,而后使其膨脹或汽化發(fā)泡。物理發(fā)泡適用的塑料品種較多。(3)機械發(fā)泡。機械發(fā)泡是指借助攪拌使氣體混入液體混合料中,然后經(jīng)定形過程形成泡孔的發(fā)泡方法。該法常用于脲甲醛樹脂泡沫的制備,也適用于聚乙烯醇縮甲醛、聚乙酸乙烯、聚氯乙烯溶膠等泡沫材料的制備。[2]

1.3 PVC涂層材料發(fā)泡方法

高倍率PVC涂層發(fā)泡材料是利用化學(xué)發(fā)泡原理制備的。在E-PVC糊劑中添加高倍率AC發(fā)泡劑(發(fā)氣量大、性能優(yōu)越、用途廣泛的發(fā)泡劑之一),通過高溫分解AC發(fā)泡劑而制得PVC涂層發(fā)泡材料,溫度要達到210℃以上才可以有效發(fā)泡。發(fā)泡溫度越高,生產(chǎn)控制就越不穩(wěn)定。為了降低發(fā)泡溫度,在配方中添加一定量 (E-PVC質(zhì)量的1.5%左右)的K-Zn活化劑,這樣在200℃左右就可以有效發(fā)泡,而且發(fā)泡更加容易、產(chǎn)品均勻細(xì)膩,生產(chǎn)過程更加穩(wěn)定可控。

2 PVC涂層發(fā)泡生產(chǎn)工藝條件及流程

2.1 高倍率PVC發(fā)泡材料的結(jié)構(gòu)

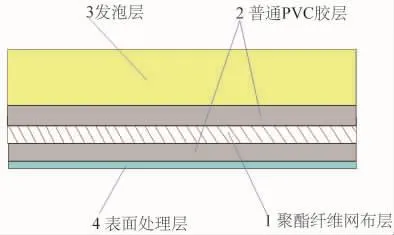

高倍率PVC發(fā)泡材料的結(jié)構(gòu)如圖1所示。

圖1 高倍率PVC材料的結(jié)構(gòu)

高倍率PVC涂層發(fā)泡材料包括一層聚酯纖維網(wǎng)布層1、兩層普通PVC膠層2、一層發(fā)泡層3、一層表面處理層4。聚酯纖維層位于中間,兩層膠層分別涂覆于聚酯纖維層的上下表面,發(fā)泡層涂覆在面層膠之上,表面處理層涂覆在底部膠層上。其中:膠層為普通PVC樹脂層、表面處理層為聚偏氟乙烯或者聚甲基丙烯酸甲酯層;發(fā)泡層使用發(fā)泡專用的EPVC,同時在配方中添加AC發(fā)泡劑和一定量的KZn活化劑。

2.2 PVC涂層發(fā)泡材料的生產(chǎn)工藝流程

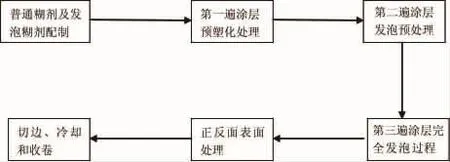

高倍率PVC發(fā)泡材料的制備流程見圖2。

圖2 PVC發(fā)泡材料的生產(chǎn)流程

2.3 PVC發(fā)泡材料的制備工藝

(1)配制膠層糊劑:按膠層涂液各組分質(zhì)量比例稱取各原料,然后投入混合器中,攪拌混合20~30 min,得到膠層涂液,其黏度為 8000~15000 mPa·s。

(2)配制發(fā)泡層糊劑:按發(fā)泡層各組分質(zhì)量比例稱取原料,投入混合器中,攪拌混合15~30 min,得到發(fā)泡層涂液,其黏度為 12000~20000 mPa·s。

(3)配制處理層涂液:按處理層涂液各組分質(zhì)量比例稱取原料,投入混合器;原料表面處理成分為聚偏氟乙烯或者聚甲基丙烯酸甲酯,表處在發(fā)泡材料正反面形成一層保護層,達到防污自潔和易清洗的效果;混合攪拌10~20 min,得到面涂層表處液,其黏度為 100~300 mPa.s。

(4)涂覆膠層:將聚酯纖維網(wǎng)布在105~115℃加熱輥下預(yù)熱15~30 s,并除去表面附著的雜質(zhì),然后經(jīng)發(fā)送裝置送入立式涂布機中,在膠層涂液中浸漬10~30 s,再送入雙面刮刀裝置中,經(jīng)雙面刮刀控制聚酯纖維網(wǎng)布表面和底面的膠層上糊量為70~90 g/m2,然后送入立式烘箱中,梯度升溫進行烘干、預(yù)塑化,得到一級聚酯纖維網(wǎng)布。其中,第一梯度為在115~125℃下烘干 30~40 s,第二梯度為在 125~140℃下烘干25~30 s,第三梯度為在150~160℃下烘干15~20 s。

(5)冷卻:將從立式烘箱出來的一級聚酯纖維網(wǎng)布經(jīng)由冷凍水輥筒進行冷卻。

(6)涂覆底部膠層:將冷卻后的一級聚酯纖維網(wǎng)布送入涂層機的臥式第一涂頭中,在普通膠層涂液中浸漬10~30 s,再送入水平刮刀裝置中,經(jīng)水平刮刀控制聚酯纖維網(wǎng)布表面的膠層上涂覆普通膠層涂液的量為80~100 g/m2,然后送入臥式烘箱1中,梯度升溫進行烘干、預(yù)塑化及預(yù)發(fā)泡,得到二級聚酯纖維網(wǎng)布。其中,第一梯度為在130~150℃下烘干10~15 s, 第二梯度為在 150~160 ℃下烘干 15~20 s,第三梯度為在160~170℃下烘干15·25 s。

(7)冷卻:將從臥式烘箱1出來的二級聚酯纖維網(wǎng)布經(jīng)由冷凍水輥筒進行冷卻。

(8)涂覆發(fā)泡層:將冷卻后的的二級聚酯纖維網(wǎng)布送入涂層機的第二涂頭中,在發(fā)泡糊劑涂液中浸漬20~35 s,再送入水平刮刀裝置中,經(jīng)水平刮刀控制聚酯纖維網(wǎng)布表面的膠層上涂覆發(fā)泡膠層涂液的量為200~600 g/m2(根據(jù)實際發(fā)泡厚度需求進行調(diào)整),之后進入臥式烘箱2中,梯度升溫進行烘干、塑化及最終發(fā)泡,得到三級聚酯纖維網(wǎng)布。其中,第一梯度為在170~180℃下烘干10~15 s,第二梯度為在180~190℃下烘干15~20 s,第三梯度為在190~200℃下烘干15~25 s,第四梯度為在200~210℃下烘干 15~20 s。

(9)冷卻:將從臥式烘箱2出來的三級聚酯纖維網(wǎng)布經(jīng)由冷凍水輥筒進行冷卻。

(10)涂覆表面積處理層:將冷卻后的三級聚酯纖維網(wǎng)布送入表處間,在處理層涂液中浸漬5~10 s,通過滾筒印刷方式對發(fā)泡材料的正反面都涂覆處理層涂液,表處劑濕含量為20~30 g/m2。將表處過的材料送入表處烘箱中,在135~150℃下干燥20~30 s,冷卻后,得到篷房用保溫、隔熱、防噪音發(fā)泡材料。

按以上生產(chǎn)工藝流程,可以制造出厚度在3~6 mm之間的PVC涂層發(fā)泡材料。聚酯纖維網(wǎng)布底面膠層涂液的上糊量為80~100 g/m2;發(fā)泡層涂液的上糊量為200~600 g/m2;表面處理層涂液的濕上糊量為20~30 g/m2,使產(chǎn)品具有防污自潔效果。

3 結(jié)語

高倍率PVC涂層發(fā)泡材料發(fā)泡過程中有兩個工藝控制要點:一是底面涂覆的普通PVC糊劑要盡量少,但要保證完全覆蓋聚酯纖維網(wǎng)布層,以利于熱量傳遞;二是烘箱底部風(fēng)量要比上風(fēng)口風(fēng)量大,目的是使發(fā)泡更加均勻。采用以上配方、結(jié)構(gòu)以及工藝,制得的發(fā)泡材料具有導(dǎo)熱系數(shù)低、密度小、柔韌性高、防火防水、防輻射、抗靜電等特性。同時,該發(fā)泡材料用作保溫材料時,可收集多余熱量,并適時平穩(wěn)釋放,使溫度變化梯度小,有效降低熱損耗,達到保溫、隔熱、防噪音的效果。