珩磨角和粗糙度對CuNiCr氣缸套摩擦學性能的影響

陳文濱,馬思齊,王正,徐久軍

(大連海事大學船機修造工程交通行業重點實驗室,遼寧 大連 116026)

柴油機作為當今社會應用廣泛的內燃機,其性能的好壞直接決定整個動力系統的機械效率和可靠性。隨著其功率密度的提高,作為關鍵摩擦副的氣缸套和活塞環將承受比以往更多的熱負荷和機械負荷,苛刻的工作條件導致摩擦副的摩擦磨損性能大幅下降。為了提高氣缸套和活塞環摩擦副的摩擦學性能,改變氣缸套的內表面形貌是目前內燃機行業普遍采用的方法。

過去,人們普遍認為氣缸套內壁光滑有利于減少表面微凸體直接接觸,從而起到減摩的作用[1-3]。然而這種類似鏡面的表面結構無法在工作過程中存儲潤滑油,并且在缸套和活塞環相互接觸的過程中,其表面實際接觸面積較大。隨著工況的加劇,缸套和活塞環系統的摩擦學性能將逐漸變差。因此,表面織構化作為一種行業內首選的缸套表面加工方法而被廣泛應用[4-6]。平臺珩磨作為表面織構化的一種,是目前最穩定、應用最廣泛的表面加工方法之一。相比于未經表面珩磨處理的氣缸套,表面珩磨可以顯著降低摩擦副的摩擦損失和潤滑油消耗[7-8]。它可以在氣缸套內壁上產生較大的承載平臺,同時又可以在承載平臺之間形成許多用來儲存潤滑油的珩磨紋[9-10]。當柴油機工作時,這些特殊結構對潤滑油儲存和潤滑油膜形成都起著重要作用[11-13]。此外,G. S. Joshi通過試驗發現,較為粗糙的珩磨表面更容易形成潤滑油膜,且潤滑油膜厚度與粗糙度之間有著明顯的聯系[14]。S. Yuan經過研究發現,氣缸套的摩擦磨損性能與其表面珩磨網紋的分布方向有關[15]。而珩磨角和粗糙度在高功率密度工況條件下對氣缸套摩擦磨損性能,尤其是抗拉缸性能的影響目前鮮有報道。

對氣缸套摩擦副摩擦學性能的研究必須考慮摩擦副材料本身。Eun Seok Kim探究了珩磨表面粗糙度對氣缸套摩擦磨損性能的影響[16-17],但是試驗所用對磨材料是普通鋼球而非真實活塞環。雖然上述研究結果對探究珩磨形貌對氣缸套摩擦磨損性能的影響具有一定的參考意義,但在真實的氣缸套和活塞環試樣上進行試驗得到的結果更為可靠。

本研究基于磨損試驗和抗拉缸試驗,探究珩磨角和粗糙度對CuNiCr氣缸套磨損和抗拉缸性能的影響。在高燃燒壓力和較高溫度的工況下比較了不同珩磨角/粗糙度的CuNiCr氣缸套的摩擦磨損性能的影響規律以及相關作用機制。

1 試驗材料和方法

1.1 試驗材料

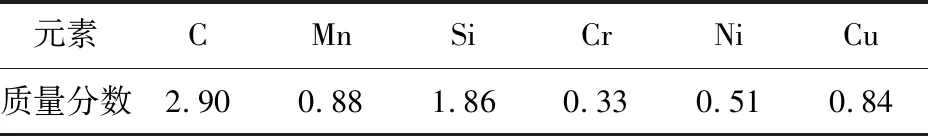

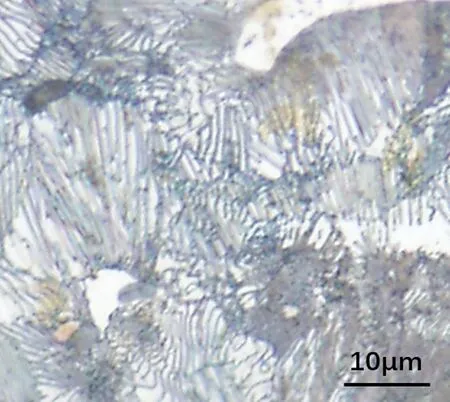

缸套試樣的選材來源于真實的氣缸套,通過電火花加工(EDM)切割成試驗所需尺寸。缸套內表面采用不同珩磨工藝處理,得到不同的表面粗糙度和珩磨角。珩磨加工主要包括如下兩步:1)采用大尺寸磨料進行粗珩磨加工;2)通過精珩磨工藝去除表面粗糙峰[18]。為了研究珩磨角對摩擦學性能的影響,選取珩磨角分別為47°,58°和65°的氣缸套試樣(珩磨表面粗糙度約為1.29 μm)進行試驗(見圖1)。選取相同珩磨角(約58°)、不同珩磨表面粗糙度的4種氣缸套來研究表面粗糙度對氣缸套摩擦學性能的影響,4種缸套的表面粗糙度分別為0.7 μm,0.85 μm,0.98 μm和1.25 μm。所選氣缸套試樣的內徑為270 mm,壁厚為10 mm,其化學成分見表1。氣缸套沿圓周方向以3°為距離等分切割,然后切割成長度43 mm的缸套試樣。由圖2可見,氣缸套基體為片狀珠光體、石墨和少量磷共晶。

圖1 不同珩磨角缸套形貌

元素CMnSiCrNiCu質量分數2.900.881.860.330.510.84

圖2 CuNiCr缸套金相照片

活塞環試樣同樣從實際活塞環上取樣得到,基體為鑄鐵,表面鍍有Cr-Al2O3涂層(涂層由Cr基體和直徑2~3 μm的 Al2O3陶瓷顆粒組成,又稱CKS活塞環),厚度約為230 μm。活塞環被切成30等份,每等份中心角為12°。

選用具有良好抗氧化性和耐磨性的CD40機油作為試驗所用潤滑劑。在每次試驗之前,所有樣品都用酒精和汽油各清洗兩次以除去表面上的雜質。每次試驗后,用丙酮清洗測試樣品,除去表面殘余潤滑油和其他磨屑以便觀察磨損前后表面形貌和測量磨損量。

1.2 磨損試驗

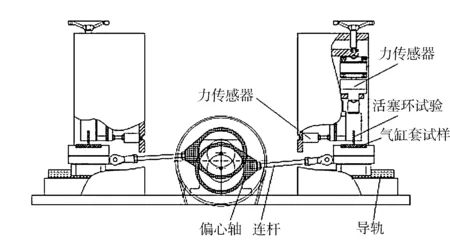

當活塞接近和離開上止點時通常會形成較大的氣體壓力和較高的溫度[19-21]。此時,摩擦副之間的相對線速度接近0,不易形成潤滑油膜。為了模擬活塞環運動到上止點的實際工況,試驗設計了對置往復摩擦磨損試驗機(見圖3)。該試驗機可精確控制法向載荷(10 N~10 kN)、摩擦副相對運動速度(0.01~1 m/s)和溫度(30~300 ℃)。試驗中,上方活塞環固定,氣缸套試樣以一定速度在活塞環下方作往復運動,其行程為30 mm。往復運動臺裝有加熱裝置,可以控制試驗需要的溫度。磨損試驗后,用OLYSUS LTEX-OLS4000共聚焦激光掃描顯微鏡(CLSM)測量磨損深度來表征磨損量。在每次磨損試驗前后,通過ZEISS-SUPRA 55 SAPPHIRE掃描電子顯微鏡(SEM)和X射線能譜(EDS)對氣缸套試樣和活塞環試樣的表面形貌和表面元素進行檢測分析。為了加速磨損以盡快評價摩擦副的摩擦磨損性能,采用了強化荷載和溫度的方式進行試驗。詳細的試驗參數見表2。相同缸套和試驗參數進行至少5次重復試驗。

圖3 對置往復摩擦磨損試驗機示意

試驗階段試驗參數磨合期200 r/min,200 ℃,300 N,3 h穩定期200 r/min,200 ℃,2 640 N,21 h

1.3 抗拉缸性能試驗

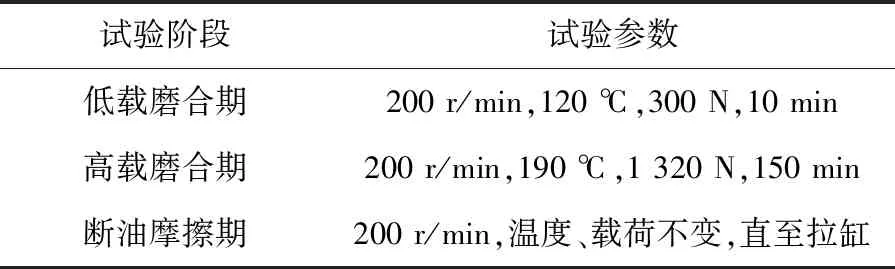

抗拉缸性能試驗同樣在對置往復摩擦磨損試驗機上進行。不同于傳統的載荷級抗拉缸性能試驗,本試驗采用在一段穩定磨合之后切斷潤滑油供給,用斷油后和拉缸發生之間的間隔時間來評估氣缸套抗拉缸能力。表3中列出了抗拉缸試驗各階段的試驗參數,包括磨合階段(低載磨合階段和高載磨合階段)和斷油持續階段。圖4示出在抗拉缸性能試驗中一個典型的摩擦力曲線。

表3 抗拉缸試驗參數

圖4 拉缸試驗中摩擦力隨時間的變化

2 珩磨角對氣缸套摩擦、磨損性能的影響

2.1 對氣缸套磨損量及摩擦因數的影響

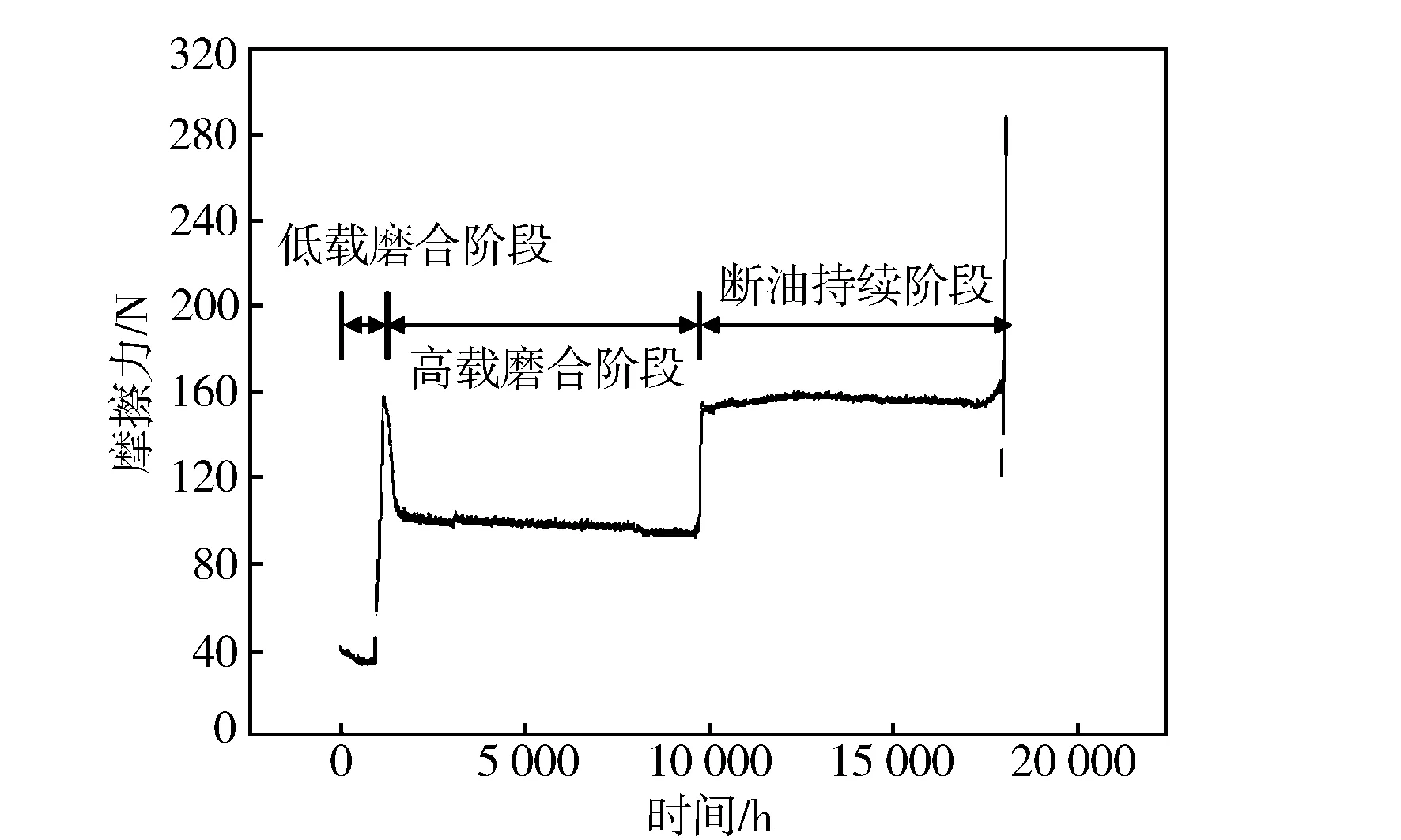

圖5示出具有不同珩磨角的氣缸套摩擦副在止點位置處的摩擦因數和磨損量。結果表明:珩磨角對于氣缸套的摩擦磨損性能有顯著的影響;摩擦副的磨損量和摩擦因數均隨著珩磨角的增加(47°~65°)呈現出先減小后增大的趨勢。上述試驗結果表明,優化珩磨角可提高氣缸套的摩擦學性能。

圖5 不同珩磨角缸套的摩擦因數、磨損量以及活塞環的磨損量

2.2 對氣缸套摩擦學性能影響的機制

隨著珩磨角的減小(從65°到58°),珩磨紋的分布方向逐漸趨于與滑動方向垂直。珩磨紋分布方向與滑動方向的夾角越大,在摩擦副相對滑動過程中對潤滑油流動起到的阻塞作用也越大,從而在珩磨紋內形成局部潤滑油渦流。這種潤滑油渦流可以在兩接觸表面間表現出較好的承載能力,進而改善摩擦副摩擦學性能。

但當珩磨角減小較多時(從58°到47°),氣缸套活塞環間的實際接觸面積將增加,這可能會加劇摩擦副之間的磨損。Tomanik通過建立統計粗糙度接觸模型獲得了與上述摩擦磨損試驗相同的規律,這也證明了改變珩磨角可改變氣缸套的摩擦學性能[22]。

磨損試驗結果表明,CuNiCr缸套的珩磨角在58°左右較為合理。

3 珩磨表面粗糙度對氣缸套摩擦、磨損性能的影響

3.1 對摩擦因數的影響

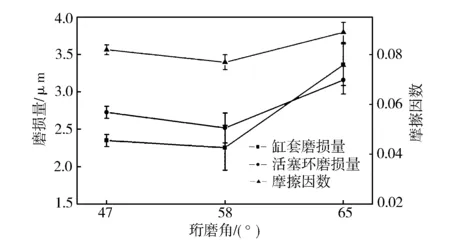

圖6示出不同珩磨表面粗糙度的氣缸套在穩態磨損階段止點處的摩擦因數。隨著珩磨表面粗糙度從0.7 μm增加到0.85 μm,摩擦因數急劇下降。然而,隨著珩磨表面粗糙度的繼續增大(從 0.85 μm到0.98 μm),摩擦因數又呈上升趨勢。當珩磨表面粗糙度增加到1.25 μm時,摩擦因數達到一個相對穩定的狀態。由此可見,珩磨表面粗糙度為0.85 μm時CuNiCr氣缸套摩擦因數最低。

圖6 不同珩磨粗糙度下氣缸套的摩擦因數

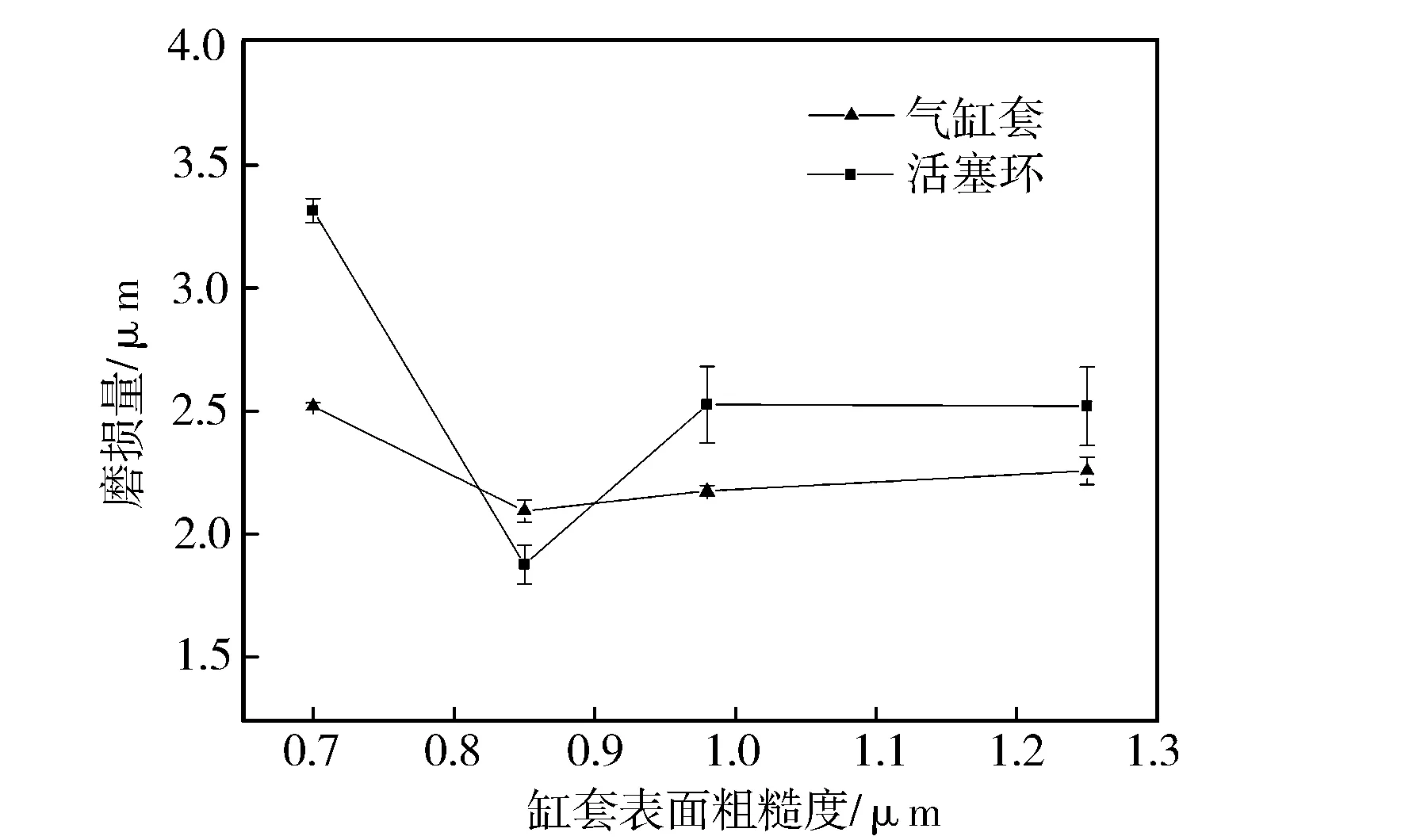

3.2 對氣缸套和活塞環磨損量的影響

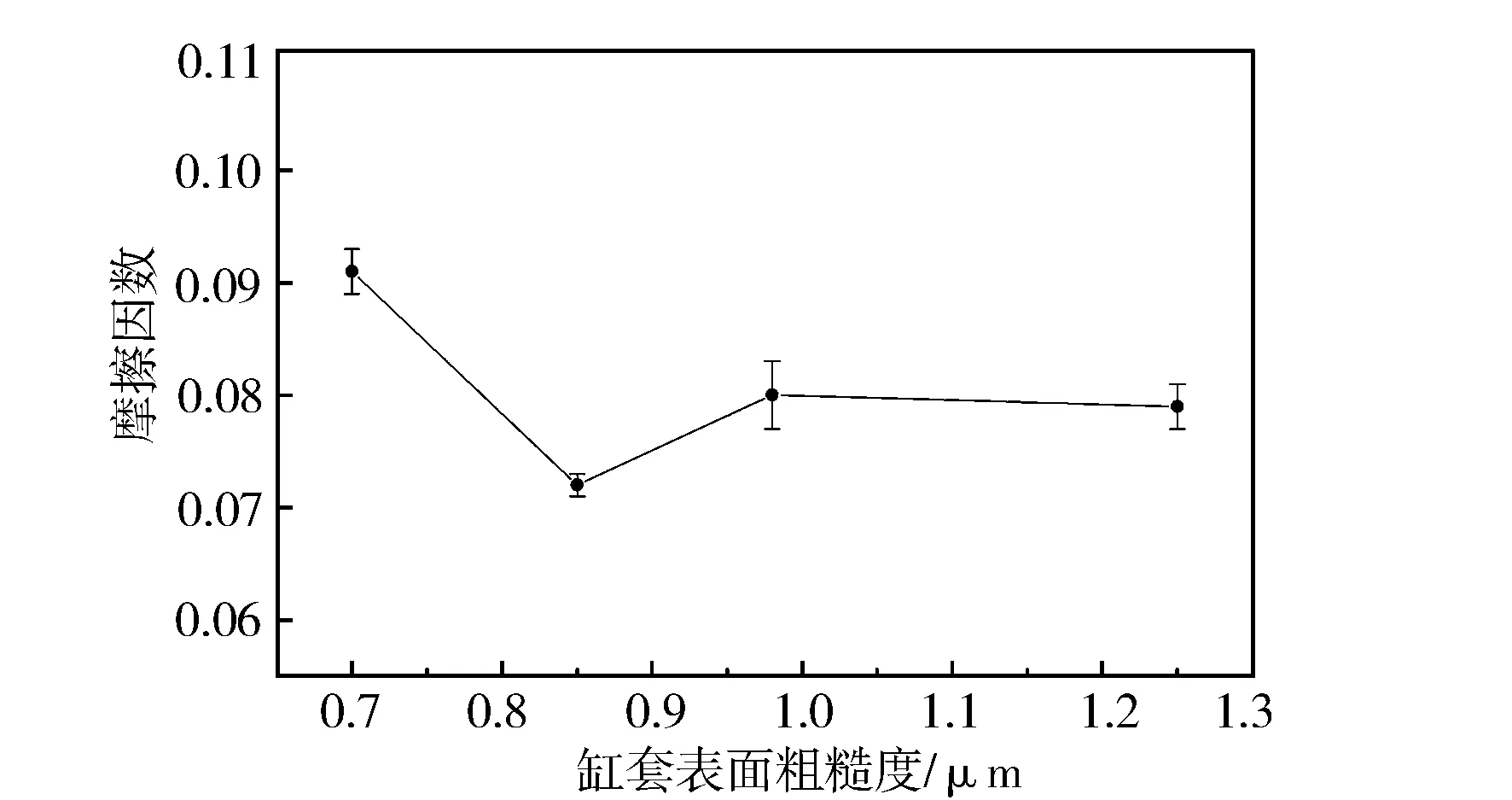

圖7示出不同珩磨表面粗糙度下氣缸套和活塞環試樣的磨損量。隨著缸套珩磨表面粗糙度的增大,氣缸套和活塞環的磨損量均為先減小后增大。珩磨表面粗糙度為0.85 μm時綜合磨損量最小,由此可見,CuNiCr氣缸套的最佳珩磨表面粗糙度應該在0.85 μm左右。

圖7 氣缸套與活塞環的磨損量

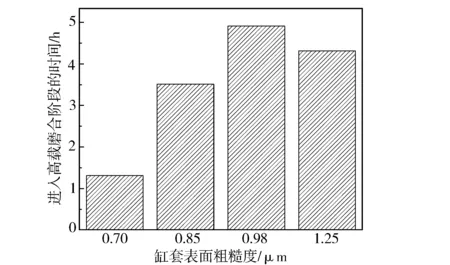

3.3 進入穩定磨損階段的磨合期時間

圖8示出各摩擦副在低載磨合結束后進入穩定高載磨合階段的時間。由圖8可見,珩磨表面粗糙度最小(0.7 μm)的摩擦副進入穩定高載磨合的時間最短,約為1.3 h,而珩磨表面粗糙度較高(0.98 μm和1.25 μm)的摩擦副進入穩定高載磨合的時間相對較長,分別為4.9 h和4.3 h。可以看出,隨著珩磨表面粗糙度的增加,進入穩定高載磨合階段的時間逐漸增加,這意味著珩磨表面粗糙度同樣影響高載工況下氣缸套的磨合性能。

綜上所述,珩磨表面粗糙度較低的氣缸套摩擦學性能相對較差,但進入穩定磨損期的時間也較短。這種現象是因為較高珩磨表面粗糙度的氣缸套表面珩磨峰和珩磨谷之間的高度差相對較大,在磨合過程中,將珩磨表面上的微凸體磨平所需的嚙合力較大,且將粗糙表面碾平所需的時間也較長。

圖8 不同珩磨粗糙度下進入穩定高載磨合階段的時間

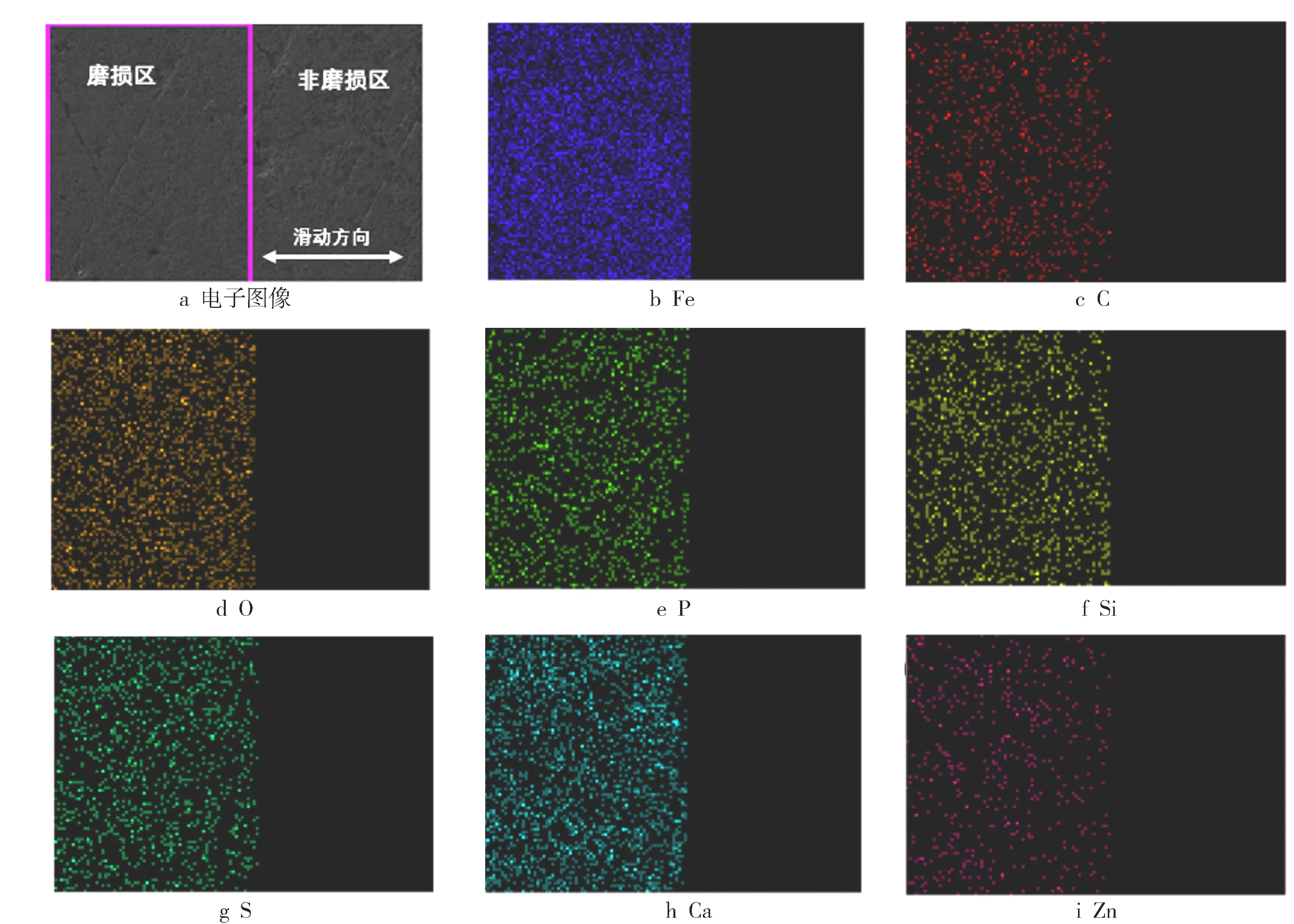

3.4 磨損試驗后氣缸套試樣止點處的表面形貌和元素分布

各缸套試樣磨損后表面形貌基本一致,且表面元素除了質量分數不同外成分也保持一致。圖9示出磨損試驗后磨損區的典型磨損表面形貌和EDS元素分布。磨損后表面珩磨紋理仍然清晰,小部分紋理已經被磨平并有一些磨料碎片被碾壓到珩磨紋內。此外,由圖9e、圖9g和圖9h可見,磨損區域除了氣缸套基體元素外,還包含潤滑添加劑元素P,S和Ca。

圖9 缸套磨損后表面典型形貌和元素分布

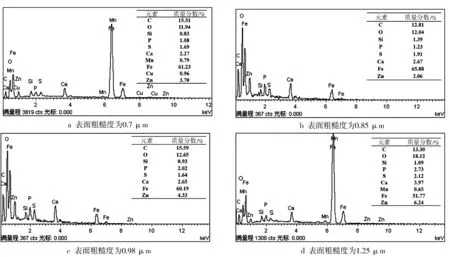

圖10示出具有不同珩磨表面粗糙度的氣缸套試樣磨損試驗后表面元素質量分數。在不同珩磨粗糙度的氣缸套試樣上都可以觀察到潤滑油添加劑元素,珩磨表面粗糙度為0.7 μm的表面上含有的潤滑油元素(P,S和Ca)最少(見圖10a),而珩磨表面粗糙度為1.25 μm的氣缸套試樣含有的潤滑油添加劑元素較多(見圖10d)。潤滑油元素質量分數的增加意味著儲存在工作表面上的潤滑油質量增加。這種現象是由于不同珩磨表面粗糙度氣缸套的珩磨紋深度不同所致,珩磨表面粗糙度較大的氣缸套擁有較深的珩磨紋,因此其儲存潤滑油的能力也相對較強,磨損試驗后表面潤滑油元素較多。

圖10 不同珩磨粗糙度缸套磨損區域的各元素含量

3.5 不同珩磨表面粗糙度氣缸套的磨損機制

摩擦副的耐磨性取決于摩擦副的自身特性和其所處的工況條件。本試驗中各摩擦副所處工況條件是一致的,因此摩擦副的摩擦因數和磨損量的變化是由氣缸套內壁的表面粗糙度不同引起的。

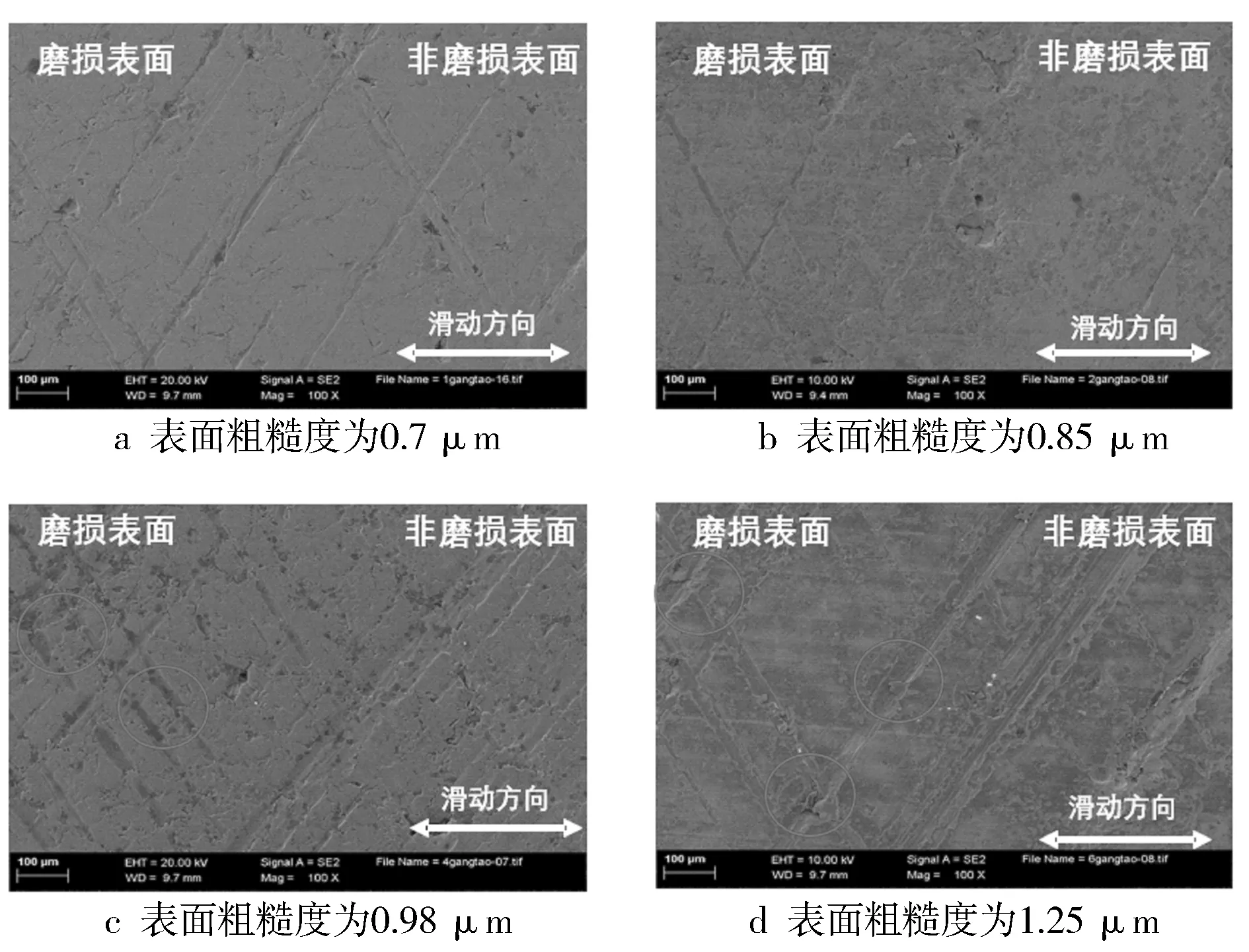

從磨損試驗結果可知,隨著氣缸套珩磨表面粗糙度的增大,摩擦性能并沒有得到持續改善。不同珩磨表面粗糙度的氣缸套試樣磨損表面形貌見圖11。對于珩磨表面粗糙度較小的氣缸套試樣(0.7 μm和0.85 μm),磨損后表面珩磨紋清晰且表面光滑,磨損表面沒有明顯的材料剝離和塑性變形。而對于珩磨表面粗糙度較大的氣缸套試樣(0.98 μm和1.25 μm),磨損表面上發現了明顯的塑性變形和疲勞剝落,珩磨紋逐漸被塑性流動層填充并逐漸消失。當珩磨表面粗糙度從0.85 μm增加到1.25 μm時,摩擦副磨損深度增加。這是因為粗糙度較大的氣缸套內表面珩磨峰和珩磨谷的高度差較大,與珩磨粗糙度較小的氣缸套相比,粗糙度較大的氣缸套在與活塞環相互接觸的過程中更容易發生基體黏附、撕裂、拖動和剝落等情況。

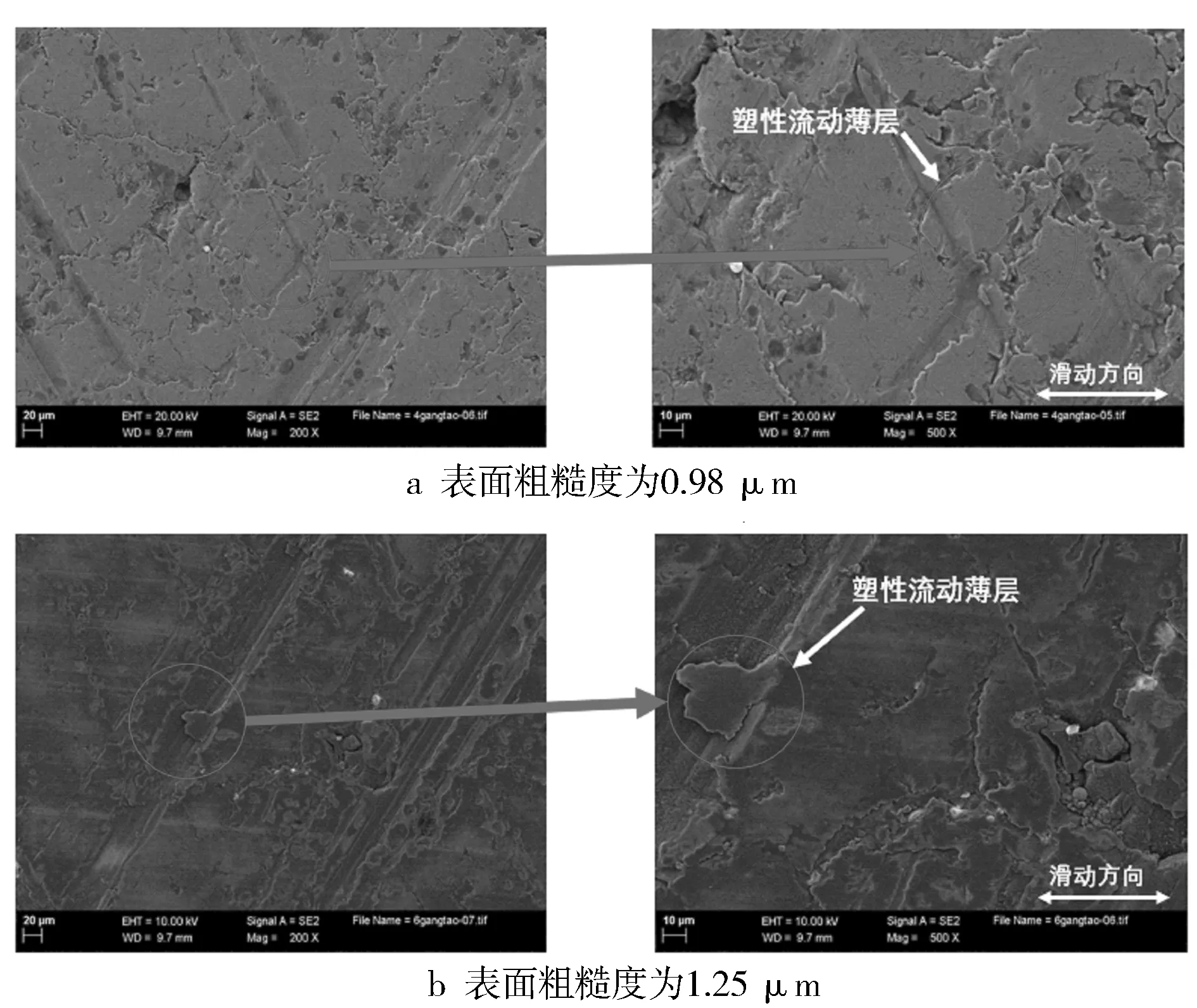

在高燃燒壓力和較高溫度梯度工況條件下,珩磨平臺表面的材料容易發生塑性變形并沿平行或垂直滑動方向擠壓。由圖12可見,珩磨粗糙度較大的氣缸套表面由塑性流動產生的薄層將在承載平臺的邊緣逐漸形成。由于接觸表面間的往復滑動,更多的塑性流動薄層被碾壓進入珩磨紋內并逐漸將其填充,最終增加了氣缸套和活塞環之間的實際接觸面積。此外,薄層在碾壓過程中也會在珩磨平臺的邊緣發生斷裂并剝落,最終在滑動表面間形成磨粒。這些磨粒將增大兩接觸面間的機械咬合力并引起嚴重的磨粒磨損,最終使其摩擦磨損性能下降。CuNiCr氣缸套磨損機制示意見圖13。

圖11 不同珩磨粗糙度缸套表面磨損形貌

圖12 珩磨粗糙度為0.98 μm和1.25 μm缸套表面磨損形貌

3.6 珩磨表面粗糙度對氣缸套抗拉缸性能的影響

圖14示出不同珩磨表面粗糙度氣缸套的抗拉缸時間對比。結果表明,隨著珩磨表面粗糙度的增加,抗拉缸時間先增加后減小。珩磨表面粗糙度為0.85 μm的氣缸套抗拉缸時間最長,表明該氣缸套擁有較好的抗拉缸性能。這種現象的產生可能是由以下兩個原因引起的:a)珩磨紋自身具有一定的儲油性能,在斷油后可以起到提供潤滑油的作用;粗糙度較大的珩磨表面擁有較深的珩磨紋,因此需要消耗更多的時間來耗盡其表面存儲的潤滑油;b)粗糙度較大的表面會產生較多的磨粒,這些磨粒會在斷油后在兩表面間產生一定的磨粒磨損,另外,磨粒會被擠壓到珩磨紋內,從而擠壓出儲存在珩磨紋內的潤滑油,進而加速了潤滑油消耗并導致抗拉缸時間變短。類似的現象在之前也有報道,Zabala指出適當的珩磨紋深度可以大幅度提高表面潤滑油膜厚度,而較深的珩磨紋則會引起局部潤滑油膜塌陷,最終導致潤滑油膜變薄甚至破裂[23]。

4 結論

a) 珩磨角對摩擦因數和磨損量均有顯著影響,當珩磨表面粗糙度保持不變時,58°左右的珩磨角表現出較好的摩擦學性能;

b) 缸套磨損機理:珩磨平臺表面的材料在法向載荷作用下發生塑性變形,同時,塑性流動薄層從接觸平臺邊緣被擠出,最終在缺陷或應力集中區域發生裂紋并脫落形成碎屑;

c) 隨著缸套珩磨表面粗糙度的增大,摩擦因數和磨損量均先減小后增大,試驗結果表明CuNiCr氣缸套表面粗糙度為0.85 μm時磨損量最低且抗拉缸性能最好。