車用小型渦輪增壓器葉頂間隙可磨耗涂層控制技術研究

李慶斌,胡遼平,曹剛,閆海東,肖清,周成堯,全學鰲

(1.湖南天雁機械有限責任公司,湖南 衡陽 421005;2.湘西土家族苗族自治州汽車運輸總公司161車隊,湖南 吉首 416000)

車用渦輪增壓器在實際運行過程中,會因壓氣機端及渦輪端的進排氣壓力不平衡而產生軸向載荷,此外增壓器還受兩種振動的影響[1]:由于質量不平衡引起的強迫振動和由于油膜流體力學性能引起的油膜自激振動,前者會導致轉子產生共振風險,使轉子軸產生很大撓度,后者會使轉子軸頸發生渦動偏離平衡位置,二者作用導致增壓器轉軸發生平動及徑向跳動。除此之外,壓氣機葉輪與渦輪均在一定的溫度下運轉,受熱脹冷縮作用,葉片會發生伸縮變形。為了使車用渦輪增壓器能安全可靠地運行,在設計壓氣機和渦輪機時會在殼體與轉子之間留有一定的間隙,由于不同增壓器尺寸均存在一定的偏差,徑向間隙及軸向間隙大小各異,使得實際設計的增壓器兩輪葉頂間隙更為保守。針對葉輪葉頂間隙對增壓器性能的影響研究較多[2-4],這些研究結果均表明,間隙增大使流動損失增加,降低了葉輪的效率。

葉頂間隙對增壓器性能影響較大,然而,對于增壓器葉頂間隙的控制技術卻鮮有報道。自20世紀50年代末以來,出現了在航空發動機上采用可磨耗涂層來進行氣路封嚴研究的報道[5-8],可磨耗封嚴涂層作為犧牲型涂層應用于靜子部件與轉子部件之間,能夠有效減小葉尖與機匣之間的間隙,從而提高發動機效率[9-10],同時對葉片起到保護作用,在提高發動機效率和降低油耗方面發揮了顯著的作用。美國航空航天局(NASA)研究表明,航空發動機使用可磨耗封嚴涂層后效率可提高2%以上,油耗可降低2.5%以上[11]。由于具有生產工藝簡單、返修和調整性能容易、封嚴效果好等特點,可磨耗涂層在航空發動機及地面燃氣輪機上得到了廣泛的應用[12-15]。

隨著柴油機排放升級,匹配國Ⅴ、國Ⅵ發動機的增壓器有著向小型化、高性能發展的趨勢,而增壓器小型化后,由于尺寸效應的影響性能下降較快,此外,葉頂間隙的增加使得葉頂間隙占據葉高尺寸的比例較大,可能導致泄漏損失大幅增加,如此必將嚴重影響增壓器整體效率的提升。因此,本研究的主要目的在于分析間隙對車用小型渦輪增壓器的影響,進而采用增壓器葉頂間隙控制技術來提升增壓器的整體性能。

1 小型壓氣機葉頂間隙模擬分析

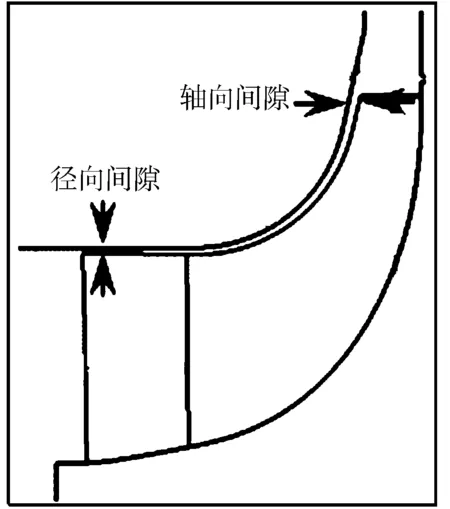

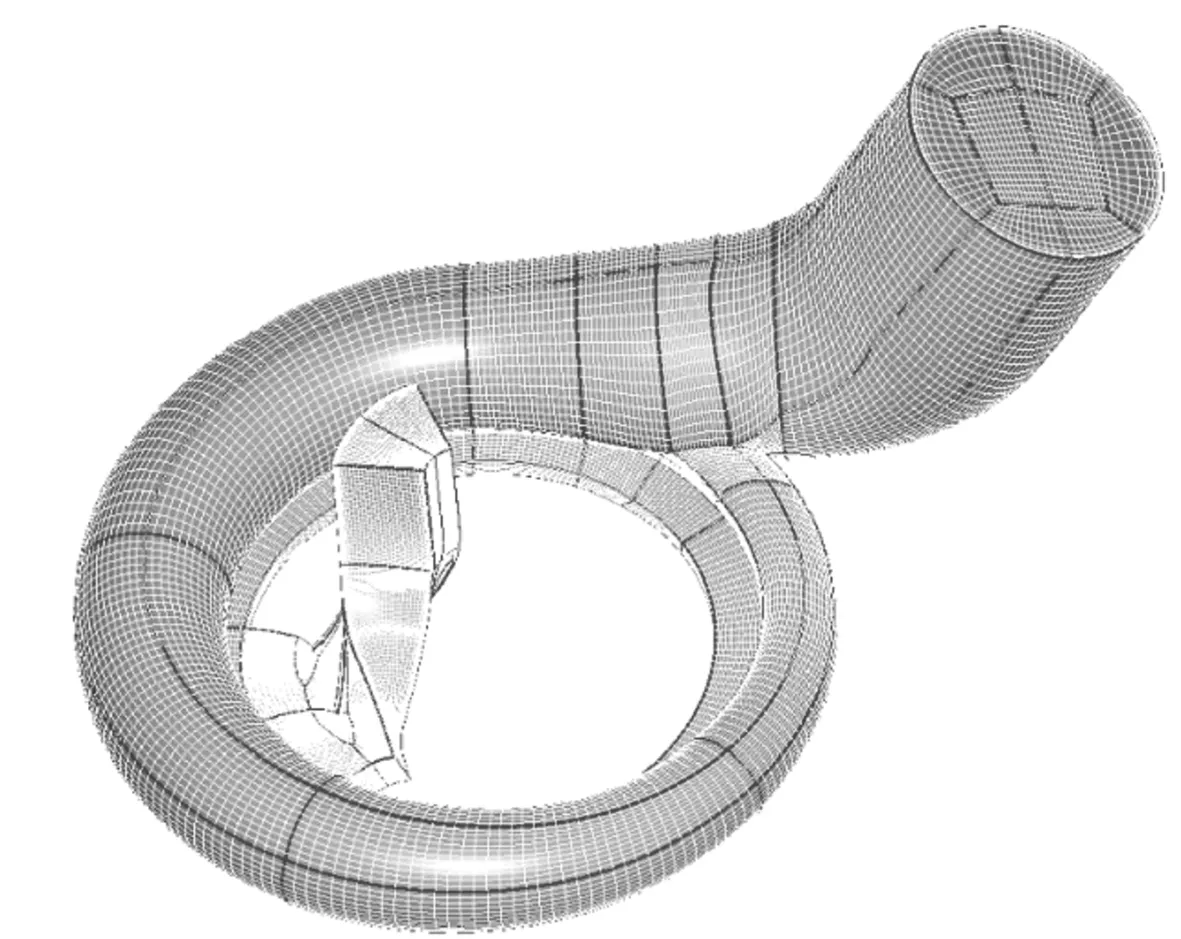

以某國Ⅴ柴油機壓氣機為例,采用FINE/Turbo軟件包仿真計算研究了0.1 mm,0.2 mm,0.3 mm及0.4 mm 4種間隙值對小型壓氣機性能的影響,間隙分布示意見圖1,建立的壓氣機網格模型見圖2。

圖1 間隙分布示意

圖2 壓氣機網格模型

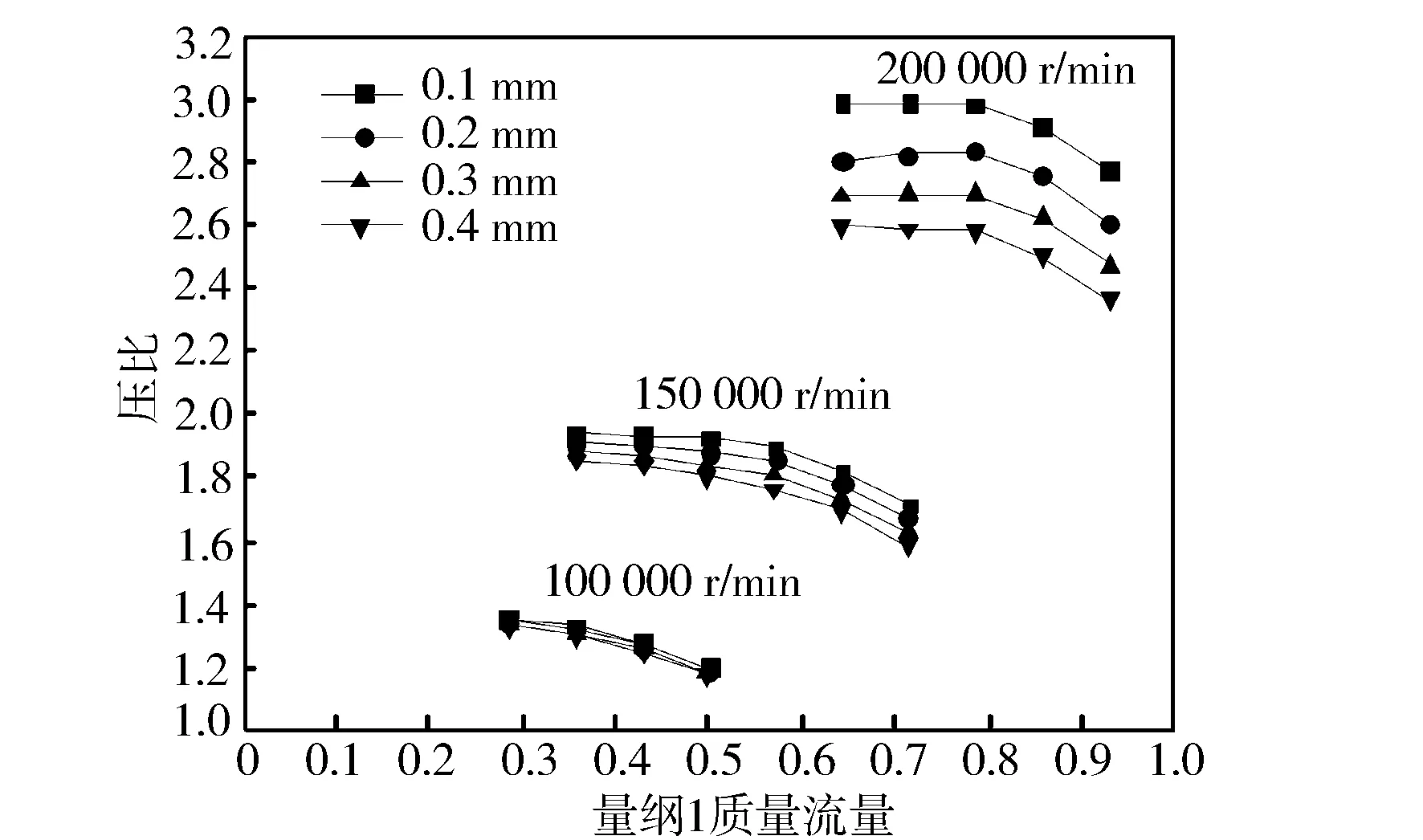

對增壓器壓氣機在100 000,150 000,200 000 r/min轉速下性能隨間隙的變化進行了分析。圖3示出不同間隙下壓比的變化趨勢。可以看出,間隙對壓比影響較大,尤其是高速下,間隙每增加0.1 mm,壓比降低約3%。圖4示出不同轉速下間隙對效率的影響。由圖可見,隨著間隙值的增大,效率逐漸降低,間隙每增加0.1 mm,峰值效率降低2%,可見,對小型增壓器葉頂間隙進行控制尤為重要。

圖3 不同間隙下壓氣機壓比變化

圖4 不同間隙下壓氣機效率變化

2 增壓器葉頂間隙可磨耗涂層控制技術研究

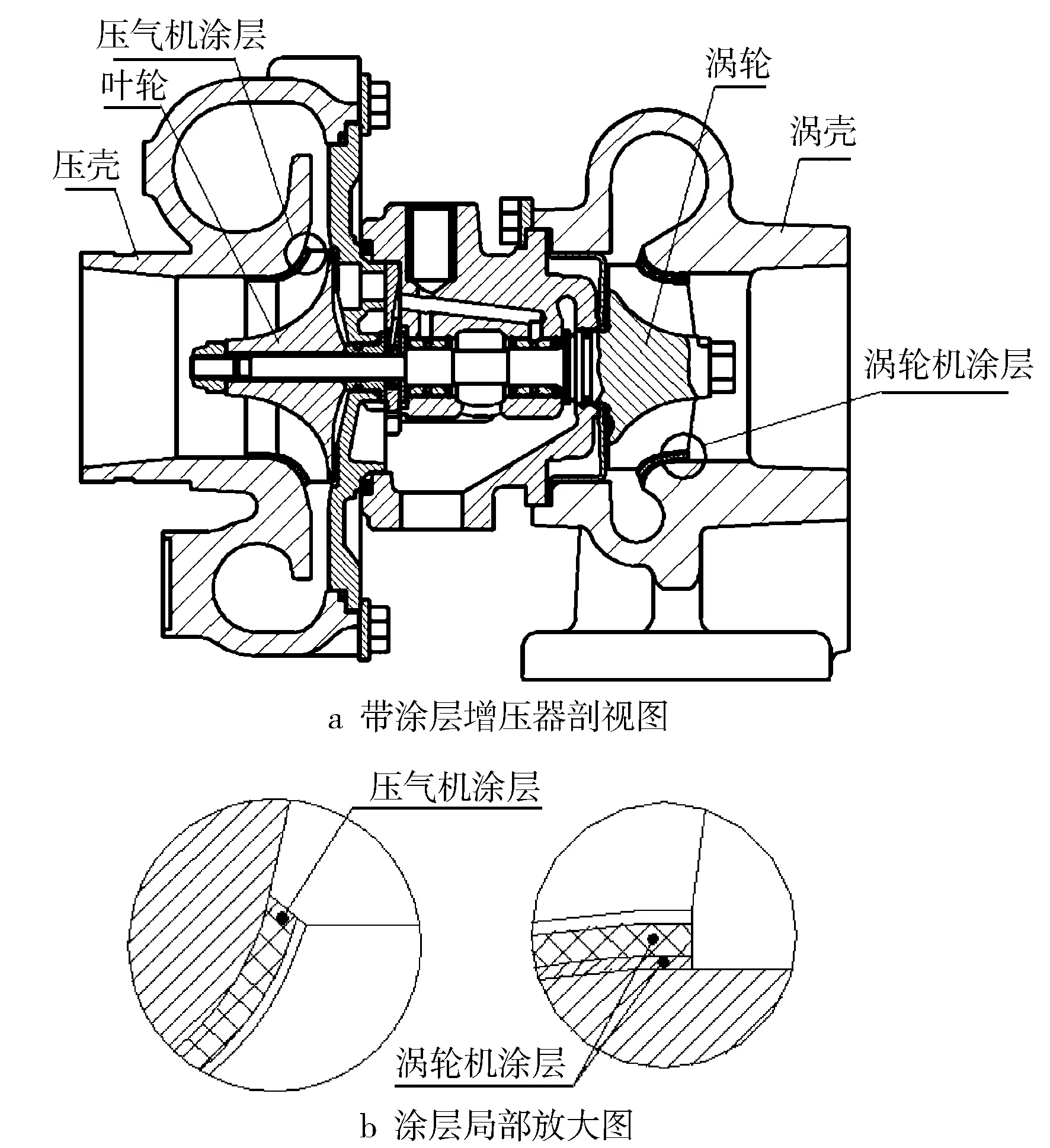

增壓器葉頂間隙可磨耗涂層控制技術是在渦輪與蝸殼、葉輪與壓殼間隙區域內分別噴涂一定厚度的可磨耗性涂層(見圖5),增壓器轉子旋轉時,會與涂層發生刮擦,由于涂層硬度比增壓器轉子葉輪材料偏低,涂層受到周期性周向磨耗,久而久之就會在葉輪與殼體之間自動形成一個比較理想的間隙值。該自動形成的間隙值為在保證增壓器可靠性前提下渦輪與蝸殼、葉輪與壓殼之間所能控制的最小間隙值,遠小于增壓器實際設計賦予的較為保守的間隙值,從而實現增壓器葉頂間隙密封,降低葉頂間隙區域內流體的泄漏損失,提高渦輪增壓器整體效率。

圖5 增壓器葉頂間隙涂層示意

2.1 壓氣機葉頂間隙可磨耗涂層試驗研究

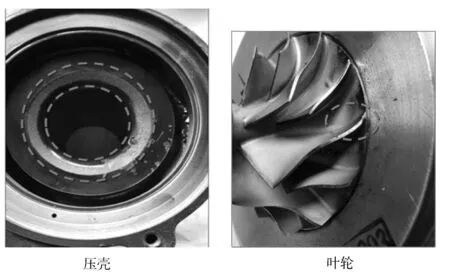

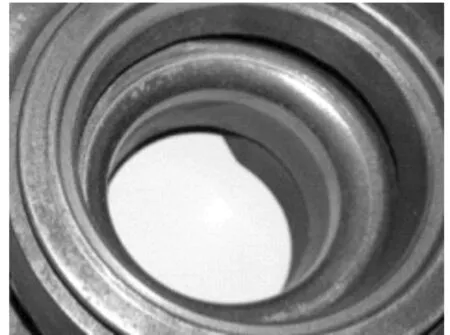

制備好涂層的壓殼見圖6。由于沒有專用工裝,在擴壓器表面和殼體流道均有部分涂層殘余,擴壓器表面的涂層通過機加方式去除,維持原擴壓器寬度不變,流道內局部存在的涂層屬于濺落殘余,厚度非常薄,對流道表面影響可以忽略不計。對壓氣機開展特性試驗,試驗臺架測量精度具體如下:1)流量測量精度±1%;2)壓力±0.5%;3)溫度±0.5%;4)轉速±0.5%。

圖6 加涂層后的壓殼

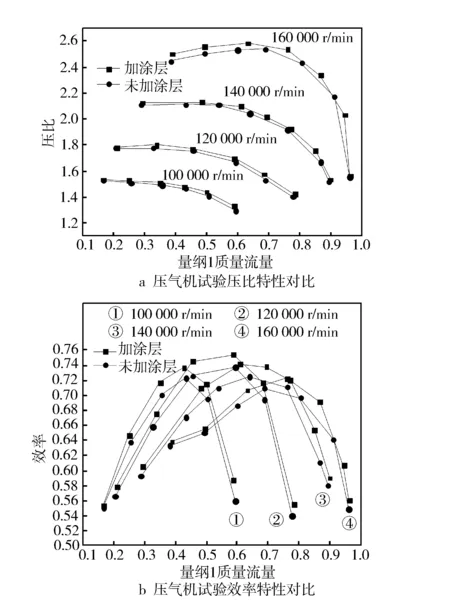

壓氣機特性試驗對比結果見圖7。采用涂層后,壓氣機峰值效率提升了近1.5%,各轉速壓比也得到了不同程度的提升。

圖7 壓氣機試驗特性對比

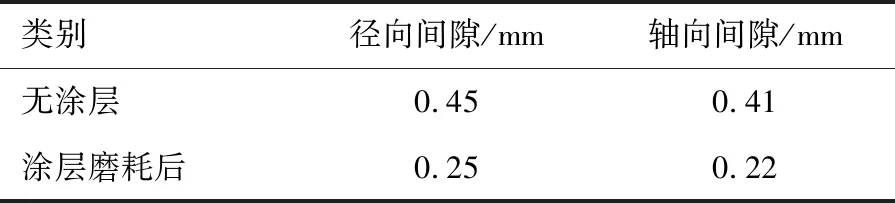

對增壓器壓氣機端進行了拆檢(見圖8),發現壓殼傾斜角部位的涂層有一定程度的磨耗,而與之作用的葉輪葉片則沒有出現損傷,可見,涂層厚度以及涂層硬度能基本滿足間隙控制技術要求。對涂層磨耗后的間隙進行了測量,壓氣機噴涂涂層前后間隙對比結果見表1。

圖8 壓氣機拆檢后形貌

類別徑向間隙/mm軸向間隙/mm無涂層0.450.41涂層磨耗后0.250.22

2.2 渦輪機葉頂間隙可磨耗涂層試驗研究

渦輪進口溫度高達700 ℃,涂層要求耐溫更高;由于耐高溫涂層材料不能直接與蝸殼內壁面粘接,需要首先在蝸殼內壁面與涂層之間增加過渡金屬層,再在金屬層表面制備可磨耗高溫涂層(見圖9)。蝸殼涂層較厚,為了保證渦輪與殼體的裝配,對涂層實施機械加工,以蝸殼輪緣線為基準進行偏移,使最終涂層與渦輪的間隙為原始間隙的20%左右(見圖10)。

圖9 加涂層后的蝸殼

圖10 涂層機械加工后的蝸殼

蝸殼涂層對性能提升效果的試驗是在發動機臺架上進行的,由于此項研究側重于渦輪葉頂間隙單個因素的影響,試驗用壓殼未帶涂層。圖11示出發動機外特性扭矩性能對比,可以看出蝸殼加涂層后,中低速扭矩提升了2%左右,這可能是由于蝸殼加涂層后,間隙減小,渦輪效率得到提升,在同等發動機廢氣能量驅動下,發動機中低速時增壓器轉速上升,使壓氣機壓比增加,從而進氣流量增加,發動機扭矩得到提升。

圖11 外特性扭矩對比

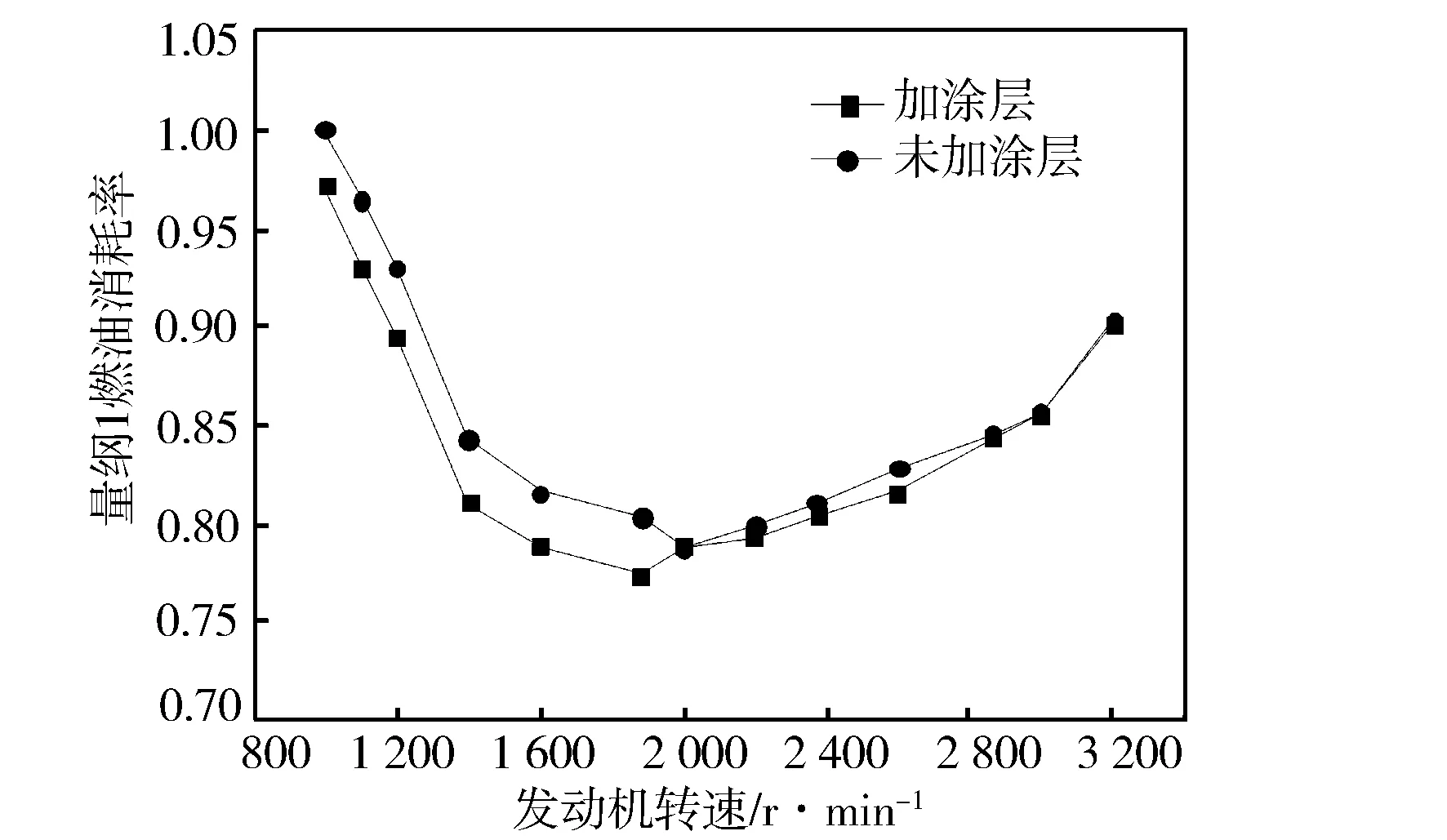

外特性燃油消耗率對比結果見圖12。由圖可見,燃油消耗率在各轉速尤其是中低轉速降低較多,燃油消耗率在1 883 r/min下降低了3.5%,這是由于涂層使渦輪性能及發動機扭矩提升后,在同等噴油流量下發動機的功率得到了提升,單位功率下的油耗降低。對涂層磨耗后的間隙進行了測量,渦輪機噴涂涂層前后間隙對比結果見表2。

圖12 外特性燃油消耗率對比

類別徑向間隙/mm軸向間隙/mm無涂層0.50.42涂層磨耗后0.280.24

為了驗證涂層的可靠性,對增壓器進行了200 h可靠性考核試驗,試驗后的蝸殼和渦輪分別見圖13與圖14。該涂層在試驗中沒有出現掉塊和損壞渦輪葉片等現象,涂層高溫可靠性滿足要求,驗證了可磨耗涂層技術在車用小型渦輪增壓器領域應用的可行性。

圖13 試驗后蝸殼涂層

圖14 試驗后渦輪

3 結論

a) 對小型國Ⅴ柴油機增壓器葉頂間隙進行了仿真研究,發現間隙每增加0.1 mm,壓比降低約3%,峰值效率則降低2%,可見,對小型增壓器間隙進行控制尤為重要;

b) 在壓殼表面制備了可磨耗涂層,經壓氣機特性臺架試驗對比測量發現,壓氣機峰值效率提升了近1.5%,各轉速壓比也出現了不同程度的提升;經拆檢,涂層磨耗均勻,而葉輪葉片沒有出現磨損;

c) 在蝸殼表面制備了涂層,經發動機匹配試驗對比發現,蝸殼加涂層后,中低速扭矩提升了2%左右,燃油消耗率在1 883 r/min下降低了3.5%,蝸殼涂層效果明顯;涂層經200 h可靠性考核驗證,涂層磨耗均勻無掉塊,渦輪葉片無損傷,驗證了可磨耗涂層技術在車用小型渦輪增壓器領域應用的可行性。