基于汽輪發電機密封油系統的RCM分析研究

(遼寧紅沿河核電有限公司,遼寧 大連 116319)

0 引 言

機械設備在運轉過程中不可避免的會發生磨損、變形、疲勞等現象,造成實物形態的變化,從而降低或喪失原有功能。設備檢修的目的就是重新完善和修復設備及其系統的局部或整體的形態變化,達到恢復或提高設備功能的目的。以可靠性為中心的維修(RCM)是一種根據設備可靠性狀況制訂維修策略的先進理論和工具。文中根據汽輪發電機密封油系統設備的可靠性狀況,以最少的維修資源消耗,運用邏輯決斷分析法確定所需的維修內容、維修類型、維修周期和維修級別,制定出合理的預防性維修計劃,從而達到優化維修的目的。

1 汽輪發電機單流環密封油系統簡介

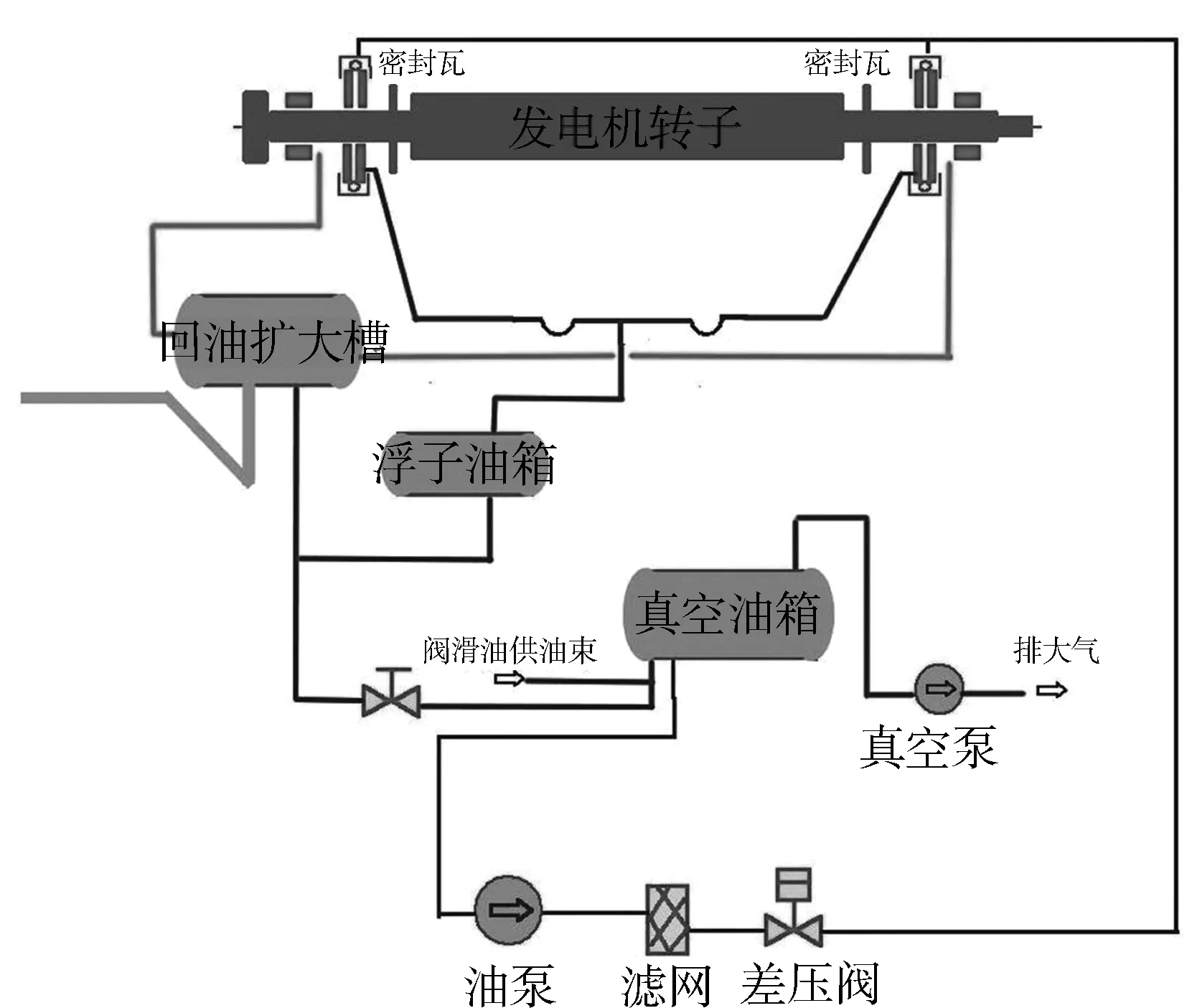

1 000 MW汽輪發電機單流環式密封油系統通過向發電機密封瓦供油,且使油壓高于發電機內氫壓0.05 MPa。主要作用:防止發電機內氫氣沿轉軸與密封瓦之間的間隙向外泄漏;防止外界空氣進入發電機內部;防止密封油壓過高而導致發電機內大量進油;對密封瓦進行潤滑與冷卻。密封油系統主要設備如圖1所示。

圖1 密封油系統流程簡圖

1.1 真空油箱

真空油箱作用:一方面通過抽真空裝置維持其內部真空度,用于排除密封油中的水分;另一方面保證了密封油系統的流量,防止發電機因密封油流量不足而氫氣外漏或空氣內漏。正常情況下,真空油箱由潤滑油系統供油,當潤滑油系統故障而不能提供潤滑油時,真空油箱依靠擴容油箱重力補油。

1.2 油泵

密封油系統共設置三臺供油油泵,正常情況下由其中一臺主密封油泵供油,故障時另一臺主密封油泵啟動,由備用輔助電源柜供電;兩臺主密封油泵都出現故障時,應急直流油泵啟動,由事故備用蓄電池組供電。

1.3 濾網

發電機密封油供油管線上設置兩臺100%容量互為備用的過濾精度為10 μm的過濾器,每組過濾器都有一個就地壓差指示開關,過濾器超壓時產生報警信號并手動切換至備用裝置。

1.4 差壓調節閥

差壓調節閥通過測量密封油和氫氣壓力來控制差壓調節閥的開度,維持發電機內油壓比氫壓大0.05 MPa,當差壓調節閥失去調節功能時,可以通過其旁路上球閥手動控制油氫壓差。

1.5 浮子油箱

浮子油箱作用是接受發電機氫側回油,分離密封油中氫氣并將回油送至擴容油箱。浮子油箱內浮球閥控制油箱液位,防止發電機進油。

1.6 擴容油箱

擴容油箱作用:一方面可以除去密封油回油中剩余的氫氣,并通過擴容油箱上部裝置的油煙凈化裝置將氣體排到廠房外;另一方面,擴容油箱設置在比真空油箱高得多的位置,在汽輪機潤滑油系統停止供油的情況下靠重力為真空油箱補油,從而維持發電機密封油系統繼續工作。

2 密封油系統設備RCM分析

發電機單流環式密封油系統結構簡單,密封瓦的密封性能受軸振影響較小,但該系統要求主要部件較雙流環式密封油系統更加可靠,如:差壓調節閥、浮球閥、密封油泵、真空泵等。RCM (Reliability-Centered Maintenance,以可靠性為中心的維修) 分析是一種根據設備可靠性狀況制訂維修策略的先進理論和工具,將RCM理論應用到密封油系統設備維修計劃制定中,以最少的維修資源消耗,制定出合理的預防性維修計劃,從而達到優化維修的目的。

2.1 確定研究對象

根據密封油系統設備的可靠性狀況,運用邏輯決斷分析法確定所需的維修內容、維修類型、維修周期和維修級別,制定出合理的預防性維修計劃。RCM分析對象包括發電機、密封瓦及瓦座、真空油箱、擴容油箱、浮子油箱、差壓調節閥、運行人員(機組啟停操作等)、維修人員等。密封油系統設備RCM分析流程如圖2所示。

圖2 密封油系統設備RCM分析流程

2.2 故障模式及影響分析

如果密封油進入發電機,未及時排出,油在發電機內蒸發產生油煙蒸汽,將對發電機產生腐蝕作用,并溶解和凝聚其它有害元素,使發電機內構件產生表面凝露,使轉子產生附加應力而導致裂紋等,發電機進油還影響定子線圈的絕緣性能,嚴重時使其絕緣擊穿,出現匝間或相間短路,嚴重影響機組的安全運行。

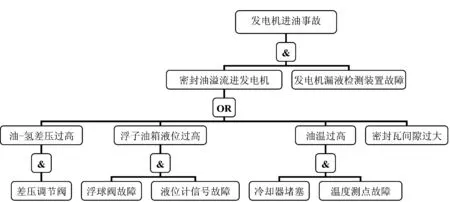

發電機密封瓦及密封油系統設備檢修結束后,在發電機冷態沖轉過程中容易發生進油現象,即:發電機冷態起機,在靜態升速期間出現油-氫壓差波動,并抬升到一定值,同時擴容油箱和浮子油箱明顯出現回油不暢,有嚴重氣堵現象,發電機大量進油,導致發電機匝間短路。主要故障模式:

A.密封油差壓調節閥調節太靈敏導致油氫壓差波動大;

B.密封瓦瓦座處產生氣堵或擴容油箱產生氣堵導致回油不暢;

C.浮子油箱回氣不暢及勵端、汽端壓差不平衡;

D.發電機啟停過程中缺少具體的防進油預案和操作步驟;

E.差壓調節閥、浮子油箱浮球閥、發電機漏液檢測裝置等維護不到位產生故障。

圖3 發電機進油RCM分析故障樹

以上五種故障模式的根本原因有2類:一是油氫差壓過高。油氫差壓過高會導致密封瓦泄油量增加,嚴重時密封油會從氫側油擋處溢出,造成發電機進油。因此,油氫壓差應作為重要參數,機組運行過程中給予高度重視,油氫差壓偏離額定值應及時調整差壓調節閥,差壓調節閥屬于RCM分析關鍵設備。二是氫側回油不暢。氫側回油不暢會造成浮子油箱滿油,氫側排油管滿油,造成發電機進油。由于發電機內氣體壓力較低,浮子油箱內浮球閥動作緩慢,引起排油不暢。浮子油箱(浮球閥)屬于RCM分析關鍵設備。

3 維修任務決策

發電機進油問題嚴重影響機組的安全穩定運行,為徹底避免機組在啟停過程中可能出現的發電機進油問題,針對發電機密封油系統設備開展RCM工作,探索密封油系統技術改造潛力,制定最優維修任務決策。

3.1 在密封油差壓調節閥旁路上增加一個調節閥,實現旁路穩定切換,消除密封油油壓波動

密封油差壓調節閥旁路上原設計有一個球閥,在發電機氣密試驗或氣體置換時,由于球閥閥門線性調節性能較差,差壓調節閥切換旁路過程中密封油壓容易出現較大波動造成發電機進油。在差壓調節閥旁路上設計加裝一個調節閥,保障差壓調節閥與旁路之間的切換穩定性。

3.2 在密封油差壓調節閥引壓管接口處加裝節流孔板,消除密封油油壓波動

汽輪發電機開始沖轉后,由于發電機密封瓦間隙的變化,差壓調節閥有一個放大供油的過程,發電機內氫側回油出口處產生滿油,易形成氣堵,導致回油不暢而使機內大量進油。在差壓調節閥引壓管接口法蘭處加裝節流孔板,可消除差壓調節閥過度靈敏而產生的油壓波動。

3.3 對密封瓦座回油孔進行改造,消除密封油回油氣堵

密封瓦座回油口容易產生氣堵導致回油不暢而向發電機內大量進油,將汽端和勵端密封瓦回油口進行擴孔,采用45°斜邊過渡至原來的回油口,消除密封油回油氣堵。

3.4 給密封油系統加裝消泡裝置,優化回油管路系統

對密封油擴容油箱回油管加裝消泡裝置,消除密封油回油氣堵;改進密封油回油管,對發電機汽端、勵端回油母管的坡度增加至20/1 000以上,增強回油系統的回油能力,消除回油管急彎,消除容易積油的U型管段,避免回油不暢。

3.5 增加機組啟停過程中防止發電機進油具體防范措施

明確油氫差壓調節閥切換操作步驟和浮子油箱旁路閥切換操作步驟,啟停過程中運行、維修人員到場監護整個過程,同時加強設備的巡檢維護工作,具體如下:

(1)潤滑油箱油位監控(判斷整個油系統是否存在泄漏等異常情況);

(2)浮子油箱油位監控(判斷浮子油箱是否正常排油);

(3)真空油箱油位高報警裝置監控;

(4)油-氫差壓監控;

(5)發電機漏液檢測裝置監控;

(6)加強油-氫差壓調節閥、浮子油箱浮球閥維護工作;

(7)加強浮子油箱、真空油箱液位報警裝置及發電機漏液檢測裝置維護工作,保證靈敏可靠。

4 結束語

汽輪發電機設備是由大量系統設備零部件組成,各種零部件的故障嚴重程度及故障發展趨勢不盡相同。對故障后果嚴重的關鍵設備功能部件必須作詳細的RCM分析,如汽輪機振動故障、發電機進油故障,對機組安全運行可能產生極為嚴重的后果。文中根據汽輪發電機密封油系統設備的可靠性狀況,運用邏輯決斷分析法確定所需的維修內容、維修類型等,制定出合理的預防性維修計劃,從而達到優化維修的目的。