鋼結構對管道應力的影響研究

(航天長征化學工程股份有限公司蘭州分公司,甘肅 蘭州 730000)

在現代煤化工裝置中,各裝置單元的土建框架有混凝土結構、鋼結構、混凝土和鋼結構混合的模式。相對于混凝土框架,鋼結構本身具有一定的變 形能力,其剛度值并非無限大。在傳統的應力分析方法中,描述應力分析的邊界條件時,往往將鋼結構描述為邊界條件的固定點,計算時未考慮鋼結構自身的撓度和彎曲變形等特性對管道系統力與力矩的影響,而通過不斷增加管道的柔性來滿足管系一次應力、二次應力及設備管口受力的要求,計算結果偏于保守,在一定程度上造成了管道材料、鋼結構材料和管道支吊架材料等的浪費,增加了不必要的投資成本。

目前,尚未有關于將鋼結構的特性耦合到管道應力計算中進行耦合分析計算的相關文獻。鑒于此,筆者結合某化工園區原料結構調整項目嘗試將鋼結構的變形特性耦合到管道系統的應力分析中,將管道系統與鋼結構作為一個整體進行詳細的應力分析,分析了鋼結構框架對應力管道的影響,獲得了較好的經濟效果,對于管道應力分析具有非常好的指導意義。

1 鋼結構計算理論基礎

1.1 變形固體及其理想化的4種基本假設

(1)連續性假設。連續性假設認為構成固體的物質不留空隙地充滿了其體積。可變性固體的變形必須滿足幾何相容條件,即變形后的固體既不引起“空隙”,也不產生“擠入”現象[1]。

(2)均勻性假設。均勻性假設認為固體材料內任意部分的力學性能都完全相同。由于固體材料的力學性能反映的是其所有組成部分的性能的統計平均量,所以可以認為是均勻的[1]。

(3)各向同性假設。各向同性假設認為固體材料沿各個方向上的力學性能完全相同[1]。

(4)小變形假設。小變形假設是指構件因外力作用而產生的變形量遠遠小于其原始尺寸時,就屬于微小變形[1]。

1.2 鋼結構截面數據

鋼結構截面特性數據取自SteelConstructionmanual。

1.3 鋼結構的建模方法

(1)簡單建模。單元定義,直接建立鋼結構單元,定義基本單元節點,節點增量、最后節點、基本單元長度以及選擇截面ID和材料ID。

(2)復雜建模。節點定義,對結構單元進行分段、填充、定義節點增量決定被分隔的段數,生成節點矩陣。

1.4 胡克定律和歐拉公式的運用

材質Q235,外徑φ219.1×6.35,長度為1.0 m的鋼結構(材料的彈性模量E=210 GPa,屈服極限σs=200 MPa。),產生1 mm形變時所需要的能量(用力來表征):

=890.4×103N

由計算結果可以看出,使鋼結構產生1 mm的形變需要890.4 kN的力。

然后計算臨界失穩力,保證鋼結構不會失穩。

由此可以看出:

λ<λp

由內插法可得:

臨界失穩力:

F≤φA[σ]=0.9456×4.34×10-3×200×106

=820 kN

鋼結構在820 kN下的形變量為最大形變量:

力的作用是相互的[2],由計算結果可出,鋼結構即使產生微小的形變也可以吸收很大的能量。

2 管道的應力計算與結果分析

2.1 管道應力分析的評定準則

管道應力計算主要是計算管道在內壓、持續載荷作用下和由熱脹冷縮以及其他位移受到約束后產生的應力[3]。首先查看管道上各點的一次應力值和二次應力值是否小于許用應力值,然后查看冷態下管道上各點的位移量能否滿足管道安裝的要求,最后查看管道對設備管口的推力和力矩是否在規范允許的范圍之內及工作狀態下管道的最大位移量應能滿足管道布置的要求[4]。

(1)一次應力的評價。對于一次應力的評價采用彈性理論,即限定管道元件中的一次應力σⅠ不得超過設計溫度下管道元件材料的許用應力[σ]h[5],即:

σⅠ≤[σ]h

(1)

式中,σⅠ為管道元件中的一次應力,MPa;[σ]h為管道元件材料在設計溫度下的許用應力,MPa。

(2)二次應力的評價。管道的二次應力σⅡ不得超過設計溫度下管道材料的許用應力幅度σa[5],即:

σⅡ≤σa=f(1.25[σ]L+0.25[σ]h)

(2)

式中,σⅡ為管道元件中的二次應力,MPa;f為在預期壽命內,考慮循環總次數影響的許用應力幅度減弱系數,ANSIB31.3標準給出的許用應力范圍減弱系數(GB 50316—2000(2008版)《工業金屬管道設計規范》取值);σa為許用應力范圍,MPa;[σ]L為管道元件材料在20 ℃時的許用應力,MPa;[σ]h為管道元件材料在設計溫度下的許用應力,MPa。

(3)各種荷載在管系中各點處產生的位移應控制在GB 50316—2000(2008版)《工業金屬管道設計規范》規范允許的范圍內,且應滿足工藝、安裝、操作等諸方面要求。設計時,冷態下管道的最大垂直位移量控制在4 mm以內。

(4)與管系相連設備的管口受力。①對于靜設備,壓力容器管口的允許推力和力矩應由壓力容器設計單位提出,當壓力容器設計單位不能提出時,應由其對管道施加在壓力容器管口的推力和力矩進行核算確認[5];②對于動設備,離心泵管口的受力應符合API610的規定,蒸汽輪機管口的受力應符合NEMA SM23的規定,離心壓縮機管口的受力應符合API617的規定。空冷器管口的受力應符合API661的規定[5]。

2.2 問題描述

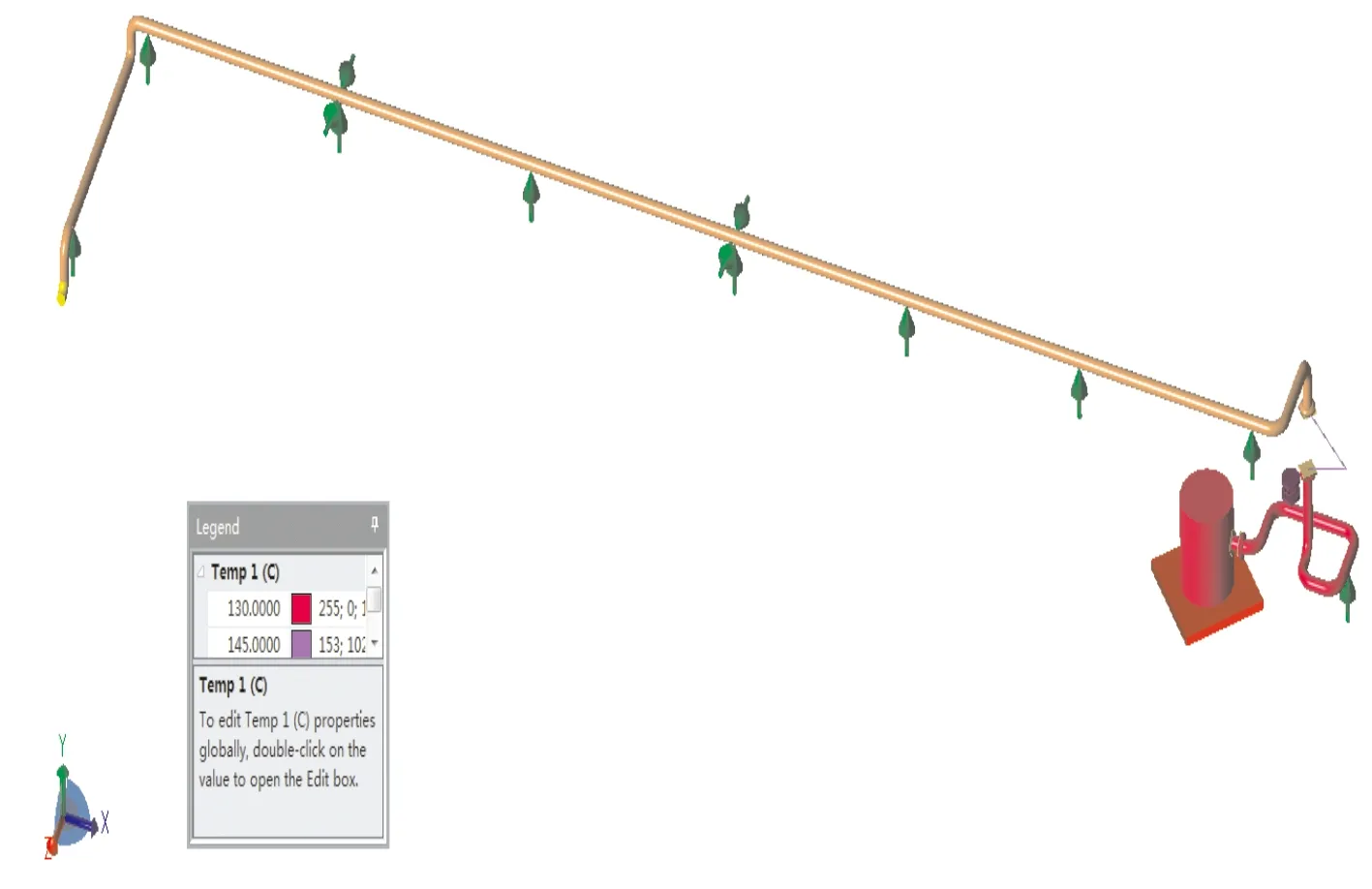

某項目變換氣自變換工段2#分離器至脫硫脫碳工段熱再生塔變換氣再沸器EC-2207,經過EC-2207換熱后進入熱變換氣分離器(V-2205)的變換氣管道為研究對象。EC-2207放置在鋼結構框架上,以往的應力計算,描述邊界條件時,將再沸器EC-2207的固定端直接模擬為固定點,忽略了鋼結構框架及框架梁的變形特性,導致應力計算結果偏于保守,為保證管道應力及管口受力的要求,管道增加了π形彎,造成了管道材料的浪費。本文借助該管道改造為契機,將鋼結構的特性耦合到應力分析中,取得了較好的經濟效果。管道PDMS三維模型圖見圖1,物性數據見表1。

圖1 管道PDMS三維模型注:EC-2207—熱再生塔變換氣再沸器;V-2205—熱變換氣分離器

表1 管道物性數據

方案1(見圖2)為不考慮鋼結構變形特性時的應力計算模型;方案2(見圖3)為不考慮鋼結構變形特性,同時保證管道應力和管口受力要求時的應力計算模型;方案3(見圖4)為考慮鋼結構變形特性,同時保證管道應力和管口受力要求時的應力計算模型。

圖2 方案1

圖3 方案2

圖4 方案3

2.3 應力計算及結果分析

首先進入CASERII軟件的Structural模塊,根據土建專業返回的鋼結構圖,按照1.3節復雜結構建模方法將土建專業返回的鋼結構建好,將建好的管道模型利用CNOD節點將鋼結構模型耦合進來,然后運行計算,分析結果見表2。

表2 靜力分析結果

由表2計算結果可以看出,管系最大一次應力僅為材料許用應力的25.21%,最大二次應力僅為材料許用應力的58.05%,管系的一次應力和二次應力符合要求。冷態下管道的最大垂直位移量僅為-2.076 7 mm,滿足安裝要求。

對比方案1和方案3,在管道走向不變、管道支吊架設置一定的條件下,將鋼結構框架的變形特性耦合進去,一次應力的最大值由19 335.17 kPa增加至27 868.71 kPa,增大44.13%;該管道系統的二次應力最大值由129 556.9 kPa降低至126 344.40 kPa,降低了2.54%(在安全允許的范圍內,可以適當降低管道柔性,節約管道材料),均在材料的許允應力范圍內。與管系相連的設備各管口受力與力矩對比見表3、表4和表5。

表3 EC-2207管口C受力表(N170)

表4 EC-2207管口D受力表(N250)

表5 V-2207管口B受力表(N340)

由表3、表4、表5中的計算結果可以看出,EC-2207管口C、管口D及V-2207管口B的管口受力明顯降低,最大降幅高達78.5%。對比分析表3~5的受力和力矩變化,可以看出在管道走向和支吊架設置不變的條件下,設備EC-2207和V-2207的管口受力與力矩均有顯著變化;由此可知對于支撐在鋼結構框架上的設備和管道,應力分析時將鋼結構自身的撓度綜合考慮進去,可以適當減少管道不必要的補償措施,節省管道材料和設備管口可能的補強措施(當設備管口承受較大的力和力矩時,為保證設備的安全運行,設備專業往往需要校核設備本體及管口的強度,對管口、設備本體進行適當的補強處理以適應大荷載和力矩的影響)。

2.4 經濟效果分析

在保證設備管口受力與力矩不發生顯著變化的條件下,方案3的管道布置可以進行適當地調整,降低管道柔性,較方案2的管道布置可以減少部分管道材料:即一個DN450的90°彎頭(R=1.5DSCH60)和部分直管段(DN450 022Cr19Ni10 SCH60,5.5m)。

DN450的90°彎頭(R=1.5D)內徑為686 mm,將彎頭近似等效為兩段686 mm的直管;根據SH/T 3405—2012《石油化工鋼管尺寸系列 》數據,可知DN450、壁厚SCH60的無縫鋼管單位長度質量為205.75 kg(即205.75 kg/m),管道按照30.0元/kg計算。

綜上所述,按照管道材料重量計價,則在考慮鋼結構框架的影響后,該管道系統可以節約的成本約為:

30.0×(2×0.686+5.5)×205.75=4.25萬元

對于該管道而言,實際節省的成本大于4.25萬元,現場按照該方案施工,并經過了試運行。

3 結語

采用鋼結構框架時,尚沒有將鋼結構自身的特性耦合到管道系統的應力分析中進行系統計算的先例,只是作為剛度無限大的固定點簡化處理。此外,對大型的鋼結構塔架(高塔周圍設置的塔架),隨著高度的增加,風載的影響更加明顯。由于缺少相關的文獻資料,運行中的大型塔架,也多依靠經驗進行設計,缺少系統的模擬計算與分析。

我們嘗試將鋼結構的特性耦合到管道系統中進行綜合分析,發現在相同的條件下管道系統的應力得到了明顯的改善。這表明在管道系統應力和設備管口荷載允許范圍內的前提下,可以適當增加管道系統的剛度,降低其柔性,減少不必要的補償措施,節約管道及其附屬材料,從而降低工程投資成本,取得較好的經濟效益。