新型可壓縮吸油拖欄設計

(1.中海石油環保服務(天津)有限公司,天津 300450;2.蘇州海立藍環保科技有限公司,江蘇 蘇州 215010)

水域溢油事故一旦發生,溢油處置效率直接影響溢油回收的效果[1]。現有應急儲備物資中的聚丙烯類吸油拖欄空間占比大,導致運輸成本幾乎占其價值的20%以上,且需要常年配備較大的倉庫空間進行儲存,這對倉庫空間利用緊張的用戶,特別是海上采油平臺和船舶,增加了儲存成本。因此,降低吸油拖欄的體積占比已經成為溢油應急領域的迫切需求。而聚丙烯纖維由于自身的物理結晶特性決定了其可壓縮空間很小,要實現可壓縮的高效吸油拖欄,必須通過應用新材料、設計新結構,以及優化制造工藝等途徑從根本上解決傳統基于聚丙烯纖維的吸油拖欄存在的占用空間大、溢油處置效率低等問題。

1 總體結構

新型可壓縮吸油拖欄的總體設計采用了多層結構的方式,在滿足交通部運輸標準JT/T 864—2013《吸油拖欄》性能指標要求的前提下[2],盡可能獲得大的壓縮比。

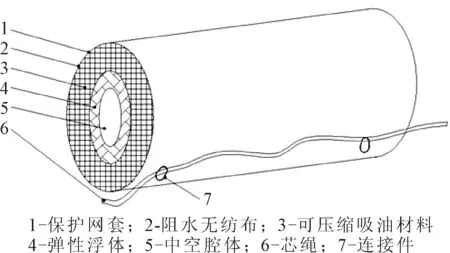

新型可壓縮吸油拖欄單體采用了中空結構的彈性浮體,在抽真空的條件下,浮體能形成一定的變形,可貢獻壓縮率;浮體外層采用了具有海綿狀外形特征的新型高效樹脂型吸油材料來包裹,該吸油材料既具有很好的吸油性能,又有極好的彈性空隙;吸油材料外層依次采用了阻水無紡布和保護網套,最外層采用了連接件和芯繩,見圖1。新型可壓縮吸油拖欄在溢油事故處置過程中可以由多個可壓縮吸油拖欄單體經連接件連接組成。

圖1 新型可壓縮吸油拖欄單體截面示意

2 性能試驗

2.1 實驗室性能測試方法

外觀檢查、吸油倍數、吸水率、沉浮性、抗拉強度的測試方法詳見交通部運輸標準JT/T 864—2013《吸油拖欄》;持油性的測試方法見JT/T 560—2004 《船用吸油氈》[3]。

2.2 吸油材料及吸油拖欄真空包裝測試方法

把制備的海綿狀吸油材料裝入PE塑料袋中,利用抽真空設備對該PE塑料袋抽真空,待壓縮到設定體積后封閉袋口,用尺子測量材料壓縮后高度。該材料被壓縮封裝53、78、92 d后解除真空,用尺子測量隨著時間變化吸油材料厚度恢復情況。

分別選取1節(長3 m)新型可壓縮吸油拖欄及傳統聚丙烯類吸油拖欄,測量兩種吸油拖欄的直徑,計算壓縮前的體積;把兩種吸油拖欄分別裝入PE塑料袋中,利用抽真空設備分別對兩個PE塑料袋抽真空,直到兩種吸油拖欄達到壓縮極限,然后測量兩種吸油拖欄壓縮后的直徑,計算壓縮后的體積。根據壓縮前、后的體積,計算可壓縮率。

2.3 海上拖帶試驗方法

在50 m的新型可壓縮吸油拖欄兩端各連接25 m的纜繩,從拖帶船A甲板上布放進入海水中,之后由拖帶船B撈起海水中吸油拖欄的一端纜繩,并將纜繩捆綁在拖帶船B船舷上,吸油拖欄邊布放邊拖帶,兩船的距離逐漸拉開,接著將剩余在拖帶船A上的纜繩捆綁在船舷上。新型可壓縮吸油拖欄在兩船間距約90 m及航速1 kn和3 kn的條件下分別拖帶20 min,對吸油拖欄的布放和回收速度、吸油拖欄承受拖航拉力能力、吸油拖欄在拖帶中的漂浮能力、吸油拖欄的完整度等進行觀測。

3 試驗結果及數據分析

3.1 外觀和結構

新型可壓縮吸油拖欄表面整潔、潔凈,未發現松散、破損、脫層、粘結塊現象,結構緊湊,布放和回收便捷,在使用中未出現撕裂或破損;經測量計算,浮體橫斷面面積是新型可壓縮吸油拖欄橫斷面面積的16%,優于JT/T 864—2013《吸油拖欄》中20%的要求。

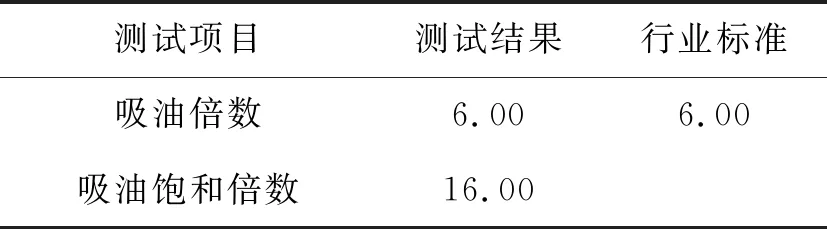

3.2 吸油倍數

如表1所示,新型可壓縮吸油拖欄的吸油倍數為6,達到了JT/T 864—2013《吸油拖欄》中的性能指標要求。新型可壓縮吸油拖欄的飽和吸油倍數為16,而傳統的聚丙烯類吸油拖欄的飽和吸油倍數為5~13。可見,新型可壓縮吸油拖欄具有較高的吸油效率,其吸油性能得到有效提升,主要是采用了吸油倍數高的新型樹脂型吸油材料和親油阻水的無紡布等輕質高效材料。

表1 新型可壓縮吸油拖欄吸油倍數及飽和吸油倍數

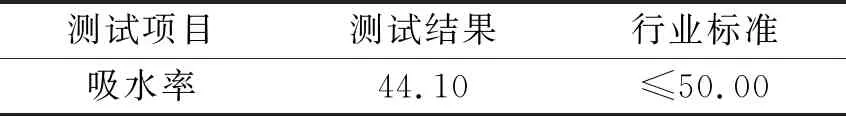

3.3 吸水率

如表2所示,新型可壓縮吸油拖欄的吸水率為44.1%,優于JT/T 864—2013《吸油拖欄》中的性能指標要求。新型樹脂型吸油材料具有很好的吸油性能,同時也有一定的吸水性能,因此親油阻水無紡布在降低新型可壓縮吸油拖欄的吸水率上起到了關鍵的作用。

表2 新型可壓縮吸油拖欄吸水率 %

3.4 持油性

持油性是吸油拖欄中吸油材料吸油后對油的保持率。如表3所示,新型可壓縮吸油拖欄的持油率為98.5%,優于JT/T 864—2013《吸油拖欄》中的性能指標要求。

表3 新型可壓縮吸油拖欄持油性 %

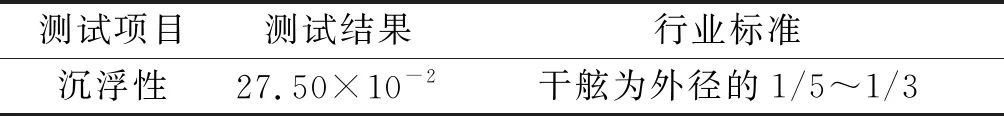

3.5 沉浮性

如表4所示,經測試可知新型可壓縮吸油拖欄的外徑為0.20 m,干舷為0.055 m,其沉浮性為0.275,滿足JT/T 864—2013《吸油拖欄》中的性能指標要求。新型可壓縮吸油拖欄采用輕質中空浮體,為其提供了很好的浮力,具有良好的抗風、抗流能力,吸油飽和后能夠不沉底。

表4 新型可壓縮吸油拖欄沉浮性

3.6 抗拉強度

新型可壓縮吸油拖欄的抗拉強度主要由芯繩及連接件承載。新型可壓縮吸油拖欄的芯繩采用的是耐曬、耐海水浸泡、抗拉強度高的纜繩,連接件采用的是不銹鋼的卸扣和連接扣,吸油拖欄的抗拉強度為12.51 kN,優于JT/T 864—2013《吸油拖欄》中的性能指標(10 kN)要求。

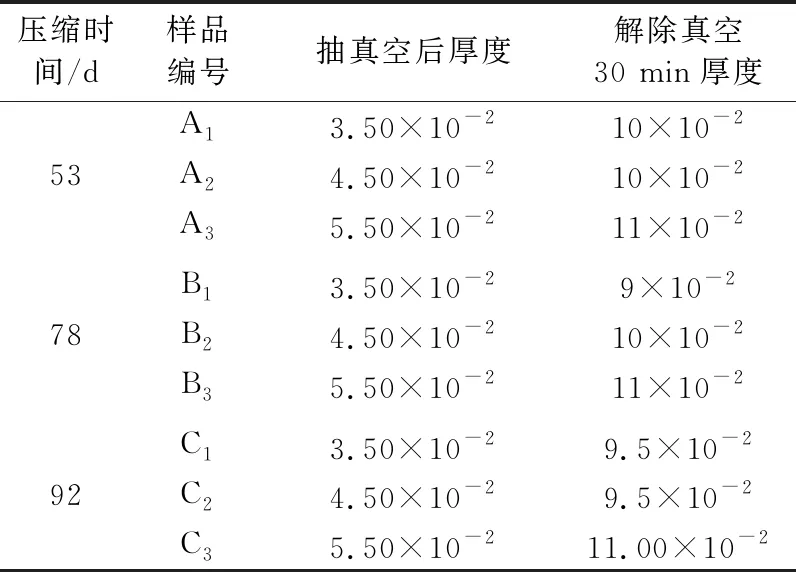

3.7 吸油材料及吸油拖欄真空包裝測試

試驗選擇6層吸油材料(未壓縮前厚度為0.12 m),分別抽真空壓縮至不同厚度,保持真空壓縮裝態,然后在53日、78日、92日后解除包裝,測量30 min的厚度。見表5。

表5 吸油材料在不同壓縮比情況下解除真空 后的厚度恢復情況統計(壓縮53 d) m

測試結果表明,在壓縮體積比為12∶5.5時,解除壓縮后30 min,體積能恢復到原始體積的92%,因此新型可壓縮吸油拖欄的最佳壓縮比為12∶5.5,其對應的可壓縮率為54%。

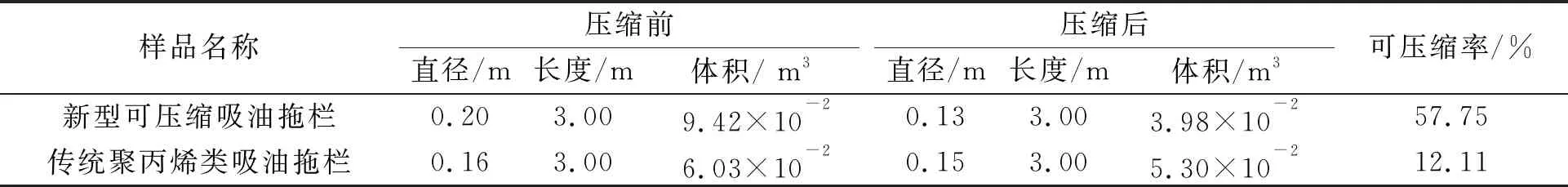

如表6所示,新型可壓縮吸油拖欄的最大可壓縮率為57.75%,傳統聚丙烯類吸油拖欄的最大可壓縮率為12.11%,因此,新型可壓縮吸油拖欄可有效減少對倉儲空間的使用需求。

表6 新型可壓縮吸油拖欄及傳統聚丙烯類吸油拖欄的可壓縮率

3.8 海上拖帶試驗

2018年11月21日,在廣東省湛江市寶滿集裝箱碼頭港口海域進行了新型可壓縮吸油拖欄的海上拖帶試驗。

新型可壓縮吸油拖欄在1 kn航速下,其抗拉強度、漂浮能力,完整度等指標表現良好;在3 kn航速下,新型可壓縮吸油拖欄的抗拉強度和完整度良好,而拖帶過程中吸油拖欄U型底部受到激流和海浪影響,導致U型底部的部分吸油拖欄有時會被海水浸沒。50 m吸油拖欄的布放和回收過程分別用時約10 min。

4 結論

采用可壓縮高效吸油材料、中空彈性浮體和阻水無紡布等材料對傳統吸油拖欄的結構進行優化,成功研制出可壓縮吸油拖欄,其飽和吸油倍數為16,吸水率為44.1%,持油率為98.5%,沉浮性為0.275,抗拉強度為12.51 kN,在抽真空條件下體積可壓縮50%以上,解壓縮30 min后可恢復至壓縮前體積的92%;該吸油拖欄在現場使用時可實現快速組裝、快速布放、穩定拖帶、快速回收。因此,新型可壓縮吸油拖欄的研發與應用可有效解決傳統吸油拖欄運輸成本高、存儲占用空間大、溢油處置效率低等難題,可為水域溢油事故的高效、低成本處置提供科學實用的解決方案。