溢彩花色紗的紡制及性能研究

王 丹,付立凡,徐伯俊,劉新金,蘇旭中

(江南大學 生態紡織教育部重點實驗室,江蘇 無錫 214122)

色紡花式紗起源于19世紀的歐洲,到20世紀90年代初才被引入中國[1]。近年來中國色紡企業不斷壯大,其中百隆公司和華孚色紡占據國內色紡兩大龍頭。目前全國色紡紗線有300萬錠左右的生產能力,產品附加值高,在市場上有較強的競爭。色紡紗線一般是用兩種或兩種以上的具有不同色澤或者不同性能的纖維紡制成紗,色紡紗采用“先染色,再紡紗”,紡紗前所用的纖維原料已經經過染色或者原液著色,因此用其織成的織物一般不需要再經過染色加工,這樣既縮短了加工工序又減少了環境污染,符合綠色環保要求[2-3]。

傳統的花式紗線普遍采用花式捻線機、花式并條機或者在細紗工序采用新技術新方法生產[4],很多企業通過改進普通環錠細紗機創新開發出各種新型花式紗線[5]。如通過將細紗機三羅拉牽伸裝置進行改造,主體粗紗從細紗機中羅拉后喇叭口處連續喂入,輔助粗紗從細紗機后羅拉處間斷喂入(后羅拉間歇運轉),輔助粗紗和主體粗紗在中羅拉混合,經牽伸后形成段彩效果的段彩紗[6];結合賽絡紡和賽絡菲爾紡紡紗方式,粗紗為基紗,顏色明顯區別于粗紗的有色細紗為飾紗,將基紗和飾紗一起喂入細紗機后羅拉,紡制出外觀斷斷續續具有“云斑狀花紋”的云紋紗[7-8];根據其“節長、節距、節粗”三大要素合理配置細紗工藝,由伺服電機控制各羅拉運轉速度,通過加速中后羅拉的速度實現超喂,形成紗線上竹節紗段的竹節紗[9]。

為了突破傳統色紡紗的紡紗方式,并且不斷開發新型花式紗線,本文將賽絡紡原理前移到粗紗工序上,改變將棉條單獨喂入粗紗機進入牽伸區加捻成紗的現狀,采用條子與粗紗同時喂入粗紗機一同牽伸加捻得到溢彩粗紗,然后將溢彩粗紗直接喂入細紗機,開發出具有強烈立體感、層次變化和朦朧效果的溢彩花色紗。為了提高成紗質量,在細紗機上采用全聚紡紡紗方式進行了多種線密度溢彩紗的紡制和產品開發,并對溢彩紗進行力學性能測試和花色效果觀察。

1 溢彩紗的紡制

1.1 設備選擇及紡紗流程

本試驗是在THC2015型全自動落紗粗紗機(同和紡織機械制造有限公司)和QFA1528型細紗機(無錫第七紡織機械有限公司)上進行。紡紗流程如圖1所示。

圖1 紡制流程Fig.1 Spinning flow chart

1.2 粗紗機的改造及其工藝

1.2.1 粗紗機改造

1)在粗紗機導條架上方加裝一定數量的粗紗吊錠,用來安放粗紗,確保粗紗穩定退繞。

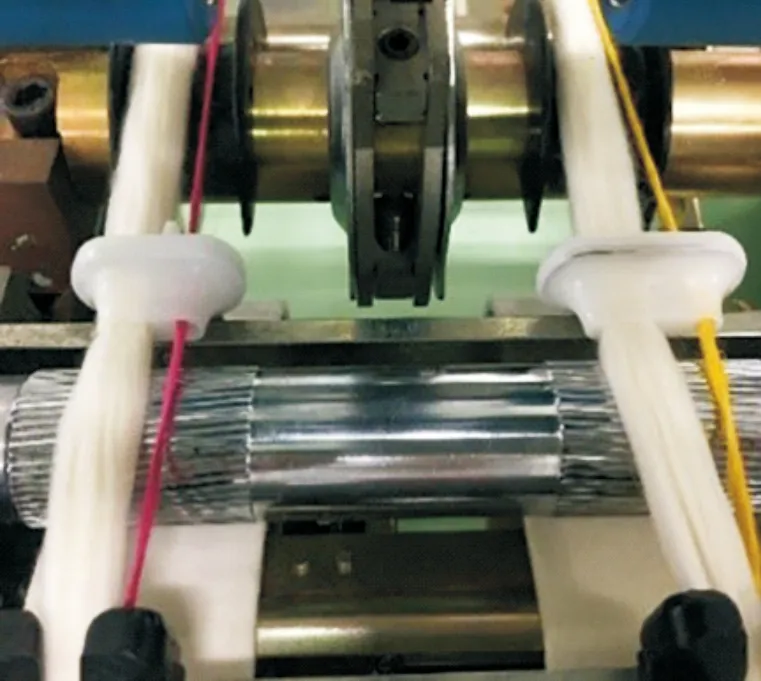

2)將粗紗機單喇叭口改為大小不一的雙喇叭口,選用兩種不同間距的雙喇叭口。如圖2所示,條子由喇叭口大口引出,粗紗由喇叭口小口引出。所述大喇叭口直徑為9.3 mm,小喇叭口直徑為4.0 mm,大小喇叭口間距分別為10.2 mm和6.2 mm。

圖2 喇叭口改造Fig.2 Trumpet transformation diagram

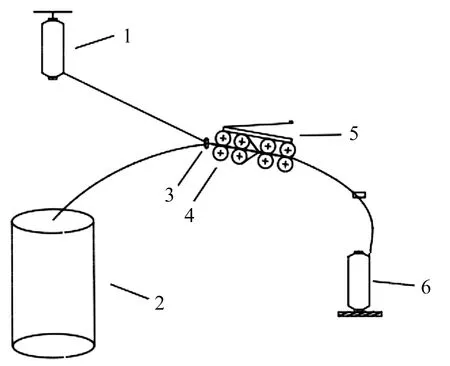

試驗原理如圖3所示,即在粗紗機架上方相應地增加1倍的粗紗吊錠,有色的粗紗1(飾紗)與無色的條子2(基紗)一同經雙喇叭口3(條子由直徑較大的喂入)喂入粗紗機后羅拉4,經過四羅拉雙短皮圈配彈簧搖架5加壓牽伸后,加捻卷繞成溢彩粗紗6。

1-有色粗紗;2-無色棉條;3-雙喇叭口;4-四羅拉雙短皮圈;5-彈簧搖架;6-溢彩粗紗圖3 溢彩粗紗紡紗原理Fig.3 Spinning principle of roving ambilight yarn

1.2.2 粗紗工藝

賽絡紡紗技術是在細紗機上喂入兩根保持一定間距的粗紗,經牽伸加捻成類似股線的紗線。利用賽絡紡的紡紗方式可以生產出強力好、毛羽少、耐磨性較好的紗線[10],本文將賽絡紡前移到粗紗工序中,利用粗紗機賽絡紡方法生產出溢彩花式粗紗,然后將溢彩粗紗直接喂入細紗機生產出具有獨特花色效果的溢彩細紗。但考慮到在粗紗工序實際生產中,如果同時喂入兩根條子,經牽伸區由前羅拉輸出后兩根須條的粗細差異比較大,承受的張力不一致從而導致形成的加捻三角區呈不等腰三角形狀,造成紗線上的色彩分布不均勻;其次,粗紗機的牽伸倍數一般在4.0~12.0倍,喂入的并條定量有限,粗紗機也要相應地增加一倍的條筒,占地面積較大。因此本試驗以本色或淺色棉條為基紗,顏色明顯區別于基紗的有色粗紗為飾紗,降低喂入定量,將基紗與飾紗同時從粗紗機后羅拉喂入,一起經過牽伸區后加捻卷繞成溢彩粗紗,然后將溢彩粗紗直接喂入細紗機,紡制出具有強烈立體感、獨特彩霞效果般的溢彩花色紗。

本試驗選用兩種不同顏色的粗紗和兩種相同大小喇叭口直徑但不同間距的雙喇叭口。溢彩粗紗的主要工藝參數配置為:白棉條16.2 g/5 m,有色粗紗4.4 g/10 m,溢彩粗紗定量6 g/10 m;牽伸倍數6.14倍,牽伸效率0.98;捻系數100,溢彩粗紗捻度4.09捻/10 cm。因為小規模試驗性生產,所以選擇較小的錠速,設定為800 r/min,同時保證相同紡紗條件下紡制與溢彩粗紗相同定量的普通粗紗。

1.3 細紗工藝

為了保證溢彩細紗的成紗質量,采用全聚紡紗方式,利用氣流有效減少加捻三角區,加捻和集聚相分離,提高紗線強力,減少長毛羽和飛花[11]。

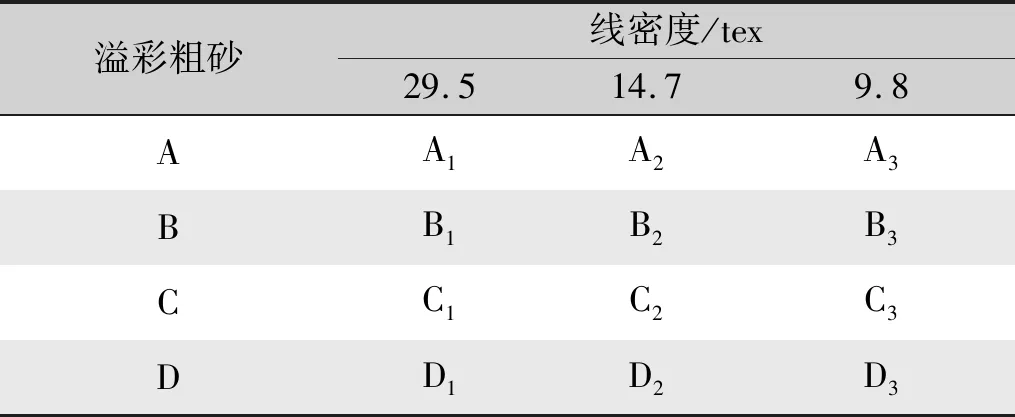

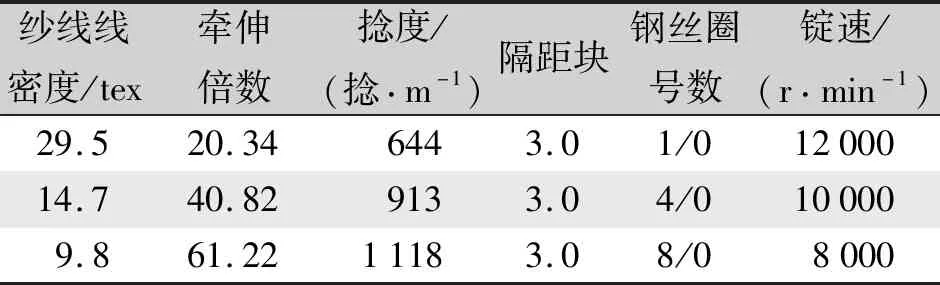

將紡制的4種溢彩粗紗A、B、C、D分別在細紗機上紡制3種不同線密度的溢彩細紗,如表1所示。細紗工序采用較小的后區牽伸倍數,保證紡紗條件一致的情況下,在同一錠子分別紡制線密度為29.5、14.7、9.8 tex,捻系數均為350的溢彩細紗和相同線密度的普通紗,主要紡紗工藝見表2。

表1 不同紡紗方式紡制的溢彩紗Tab.1 Ambilight yarns spun in different spinning modes

注:A表示通過6.2 mm間距的喇叭口紡制的紅色溢彩粗紗;B表示通過10.2 mm間距的喇叭口紡制的紅色溢彩粗紗;紗C表示通過6.2 mm間距的喇叭口紡制的黃色溢彩粗紗;D表示通過10.2 mm間距的喇叭口紡制的黃色溢彩粗紗。

表2 細紗工藝參數Tab.2 List of spinning process parameters

2 紗線性能測試

通過上述的紡紗工藝進行試紡后,得到了3種不同線密度的溢彩細紗和普通紗,并對其進行相關的性能測試。測試時,標準環境條件均為相對濕度65%±4%,溫度(20.0±2.0)℃。

2.1 紗線強力測試

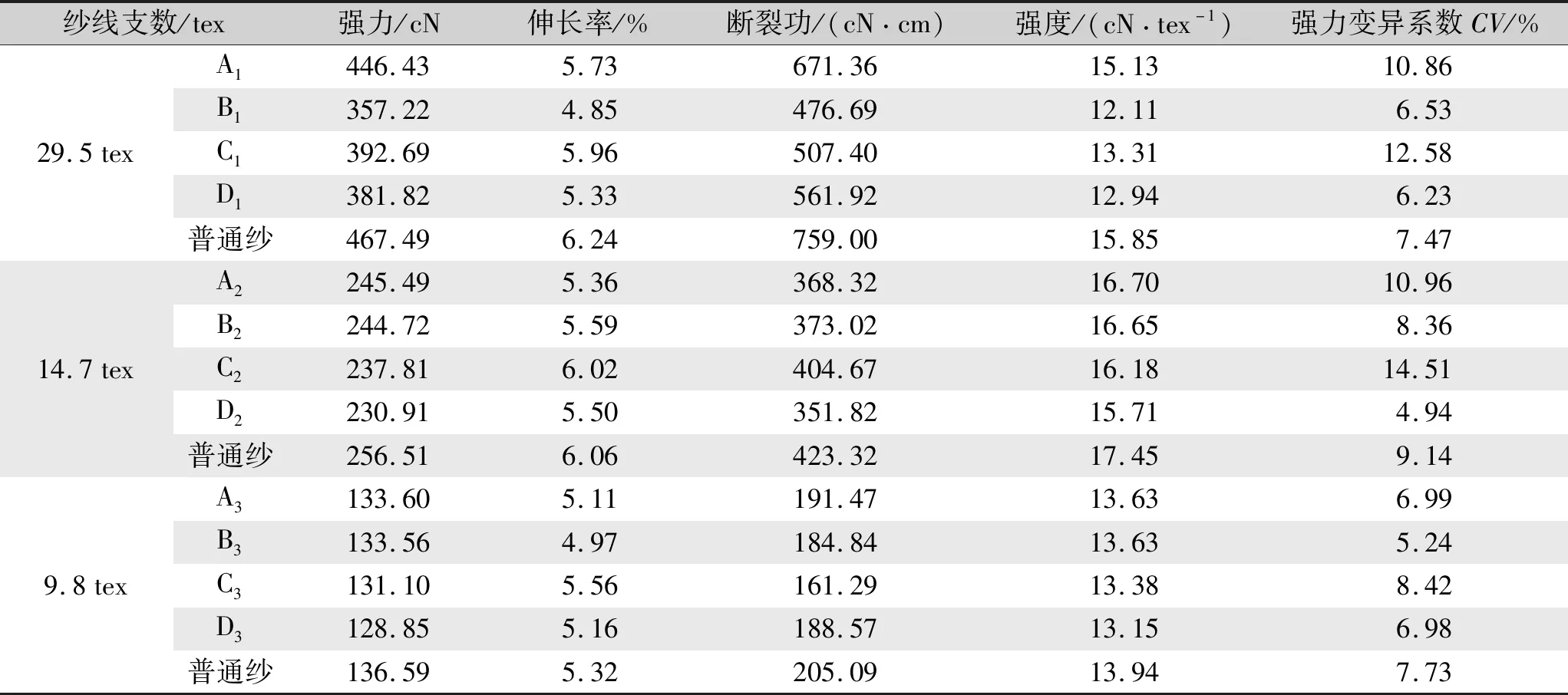

紗線強力是紗線質量控制的重要指標之一[12]。本試驗使用YG068C全自動單紗強力儀(蘇州長風紡織機電科技有限公司)測試溢彩紗和同線密度普通紗強伸性能。試驗參數設置為:試樣上下夾持(500±1)mm,拉伸速度為500 mm/min,預張力為0.50 cN/tex,每管紗測試20次,對測試結果平均值進行統計,如表3所示。

由表3分析可知,溢彩紗的強力、強度及斷裂功均稍低于同線密度的普通紗線,但是兩者的差異比較小。其中12管溢彩紗線強力變異系數都較大,說明紗線強力不勻現象較嚴重,造成這種差異的主要原因經過分析認為:一方面在紡制溢彩粗紗時,采用熟條和粗紗一同喂入的方法,喂入定量偏大,在適當的粗紗牽伸倍數下,條子與有色粗紗牽伸不均勻,導致強力變異較大;另一方面,有色粗紗纖維再經過兩次牽伸,導致紗線中短纖維數量急劇增加,纖維之間接觸面積減小,抱和性差,拉伸時纖維間容易滑脫進而導致溢彩紗成紗強力下降,紗線強力變異系數增加。另外,在雙喇叭口直徑相同但間距不同時,最終的成紗質量會有一定的差異。由間距小的雙喇叭口喂入生產的紗A(A1、A2、A3)和C(C1、C2、C3)的斷裂強力、斷裂伸長率及強度稍高于B(B1、B2、B3)和D(D1、D2、D3),但隨著溢彩細紗線密度的減小,這種差異逐漸降低,強力變異系數反而增加。因此,為得到成紗質量較優的紗線,雙喇叭口應選擇間距較小的。根據FZ/T 71005—2014《針織用棉本色紗》中的要求,3種不同線密度的溢彩紗和普通紗線的斷裂強度均滿足針織用紗標準。實際生產中,可以根據客戶要求進行生產。

表3 5種紗線強力測試Tab.3 Strength test of five kinds of yarns

2.2 紗線條干毛羽測試

紗線條干均勻度影響紗線的質量和銷售價格,條干不勻則使紗條上的粗細節增加,粗節部分加捻少,細節部分加捻多,從而造成紗線短片段的捻度不勻。細節處形成較多的弱環,紗線強力下降,織造過程中易斷頭,因此控制好成紗條干的均勻度至關重要[10]。

紗線毛羽是指當紗條加捻成紗時,暴露在紗線主干之外的一些纖維端。紗線毛羽過多且長度在3 mm以上時會使紗線耐磨性差,強力降低,產品等級下降[13]。

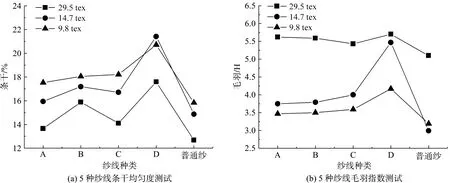

本試驗使用USTER(TESTER5-S800全自動紗線檢測儀(烏斯特(上海)貿易有限公司)測試溢彩紗和普通紗條干CV、毛羽等,測試速度為400 m/min,每管紗測試20次,測試結果統計如圖4所示。

圖4 5種紗線條干、毛羽測試統計Fig.4 Evenness and hairiness test statistics of five kinds of yarns

由圖4分析得出,溢彩紗條干均勻度比相同線密度的普通紗較差,毛羽相對增加。由于選用同一錠子及相同的紡紗條件,因此造成這種差異的原因主要是兩種紗線不同的紡紗方法:一方面,在粗紗工序的喂入階段,有色粗紗的加入改變了條子原有的纖維分布,基紗纖維與飾紗纖維相互融合重新排列,但部分纖維沒有完全分離仍抱纏在一起,纖維分離程度低,彎鉤纖維較多,伸直平行度差,牽伸過程會出現握持力大于牽伸力,細紗粗節增多,從而造成生產出來的溢彩紗條干不勻增加,毛羽增多;另一方面,由于有色飾紗在粗紗工序的再次牽伸,造成牽伸區中浮游短纖維增加,短纖維不能得到羅拉的有效控制,使得紡制出的溢彩粗紗中短纖維含量較多,從而惡化粗紗條干,再經過細紗工序牽伸加捻時,短纖維之間抱合力相對較差,較多短纖維未能卷入紗體之中,造成紗線表面毛羽增多。所以這兩方面原因使得在細紗工序中生產出來的紗線毛羽和條干較差。考慮到花式紗線生產中普遍存在毛羽較多的問題,從而在細紗工序中采用了可以減少紗線毛羽的全聚紡紡紗方式。另外隨著線密度的減小,溢彩紗的CV值和粗細節有著一定程度的惡化。其中由間距小的雙喇叭口喂入生產的紗A(A1、A2、A3)和C(C1、C2、C3)較B(B1、B2、B3)和D(D1、D2、D3)條干均勻度好,紗線毛羽指數較低。根據FZ/T 71005—2014中的要求,3種不同線密度的溢彩紗的條干和毛羽指數均滿足針織用紗要求,并且為了紡制成紗質量較好的溢彩紗線,可以根據實際需要選擇間距較小的雙喇叭口。

2.3 溢彩紗縱向結構

為了觀察溢彩紗特殊的成紗結構和縱向纖維分布,采用超景深三維數碼顯微鏡VHX-5000(基恩士(中國)有限公司),使用全幅對焦對3種線密度紅色的溢彩細紗進行觀察,如圖5所示。

圖5 3種線密度紗線的縱向色塊分布Fig.5 Longitudinal color block distribution of yarns with three kinds of linear density

由圖5可以看出,一方面在選擇相同捻系數的基礎上,隨著溢彩紗線密度的減小,捻度的增加使得在相同對焦情況下,相同的可視范圍內,色塊分布逐漸增多,色塊間隔有所減小,并且色塊呈現規律性的均勻分布。利用超景深顯微鏡測得纖維縱向截面上有色纖維覆蓋長度幾乎和基紗纖維覆蓋長度相等,并且規律地交替出現,隨著溢彩紗線密度的減小,有色纖維和基紗纖維交替出現的變換周期長度減小,并具有一定的周期規律;另一方面有色飾紗纖維和無色基紗纖維幾乎呈現出“半包纏”式,有色飾紗纖維若隱若現,從無到有再到飾紗纖維漸變到無,給人以朦朧感,色式新穎,并且呈現出彩霞般的視覺效果。同時,可以觀察到溢彩花色紗花色效果較好,飾紗纖維和基紗纖維色彩融合協調,溢彩紗結構較為緊密,有色的飾紗纖維和無色的基紗纖維同捻向的包纏在一起,有色飾紗纖維的捻回角較基紗纖維的捻回角稍大,飾紗纖維伸直度較低,3種線密度的溢彩紗線表面均有露出的毛羽,在一定程度上影響了紗線外觀。因此在紡制溢彩紗時,可配置較重的鋼絲圈號數,控制紗線的氣圈,從而減少溢彩紗表面毛羽。

2.5 溢彩紗橫向截面

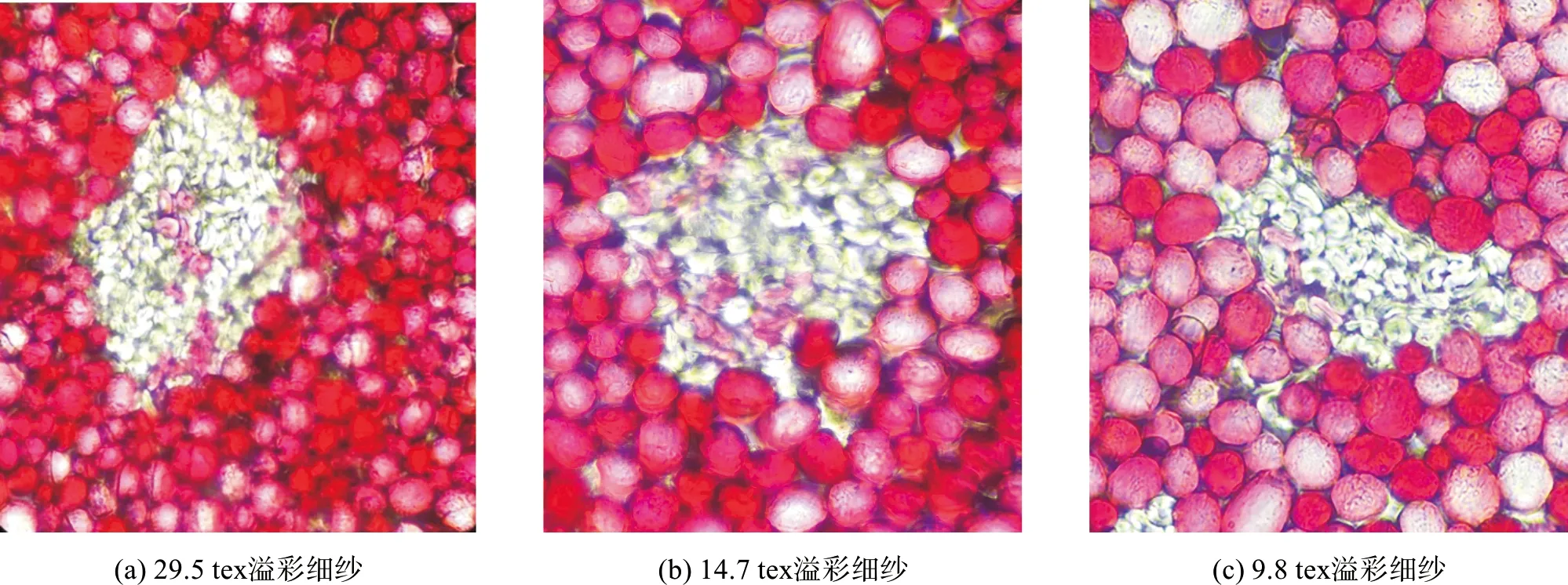

為了觀察溢彩細紗橫向截面纖維分布,采用Y172型哈式切片器(南通宏大實驗儀器有限公司)制作溢彩紗橫截面切片,CU-6型纖維橫截面取樣機(北京合眾視野科技有限公司)對3種不同線密度的溢彩細紗進行采集,得到如圖6所示溢彩紗橫向截面纖維分布。

圖6 溢彩細紗橫截面纖維分布Fig.6 Fiber distribution on cross section of ambilight yarn

本試驗采用深紅色羊毛纖維包裹一根溢彩細紗,其中外圈呈深紅色圓形狀為羊毛纖維,中間被包裹部分呈現腰圓形且帶有中腔狀的為溢彩紗纖維,玫紅色腰圓形為有色粗紗纖維。由圖6可以看出,一方面3種不同線密度的溢彩細紗橫截面中有色飾紗纖維既分布在紗線表面,也有一部分分布在紗線內部,可見從粗紗工序再到細紗工序使得飾紗纖維和基紗纖維有效融合,飾紗纖維轉移度較高,內層飾紗纖維與基紗纖維共同承擔紗線強力,外層飾紗纖維形成花色周期性的分布規律,色彩明顯且柔和,更加驗證了其“彩霞般”流光溢彩的花色效應;另一方面溢彩細紗線密度越高,橫截面內所含有色飾紗纖維根數越多,纖維轉移較均勻。

3 結 論

1)將賽絡紡應用于粗紗工序中,對THC2015型全自動落紗粗紗機進行簡單改造,合理配置紡紗工藝參數,成功紡制出新型花式紗——溢彩紗。

2)粗紗工序中,由于飾紗的喂入影響了條子的正常牽伸,造成了溢彩粗紗毛羽的增多,所以在細紗工序中采用全聚紡紡紗方式提高成紗強力和條干均勻度,降低紗線毛羽。

3)實際生產中,溢彩紗線仍存在條干CV值較大,毛羽較多的問題,所以后續需要對紡紗工藝進行進一步優化與改善,從而提高成紗質量。

4)溢彩紗色塊分布較均勻,花色效果柔和,主體上呈現一種“半包纏”式周期性分布規律,呈現出一種流光溢彩的彩霞般花式效果。