缸體壓鑄模缸套卡滯問題解決

侯華明,杜 磊,謝曉亮

長城汽車股份有限公司技術(shù)中心,河北省汽車工程技術(shù)研究中心(河北保定 071000)

1 引言

隨著全球汽車保有量增加,各車企間在不斷升級新車型的同時,需要進一步降低傳統(tǒng)燃油車能耗,為滿足汽車零部件輕量化要求,鋁合金材質(zhì)零件在汽車零件中占比越來越大,尤其是鋁合金缸體在汽車發(fā)動機中的使用,目前壓鑄生產(chǎn)過程均是自動化生產(chǎn),保證模具結(jié)構(gòu)的穩(wěn)定性、壓鑄機與模具之間動作的連續(xù)性至關(guān)重要。

2 生產(chǎn)現(xiàn)狀及問題

缸體模具批量生產(chǎn)(5,000件)及模具保養(yǎng)后重新上機生產(chǎn)的開始階段,卡滯缸套導(dǎo)致的設(shè)備單位小時停機率在1%~7%,嚴重影響量產(chǎn)壓鑄件節(jié)拍,降低生產(chǎn)效率。通過對事業(yè)部量產(chǎn)壓鑄件停機故障統(tǒng)計數(shù)據(jù),因卡滯缸套導(dǎo)致的日均停機時長在0.2~1.8h,卡滯缸套異常導(dǎo)致設(shè)備停機。

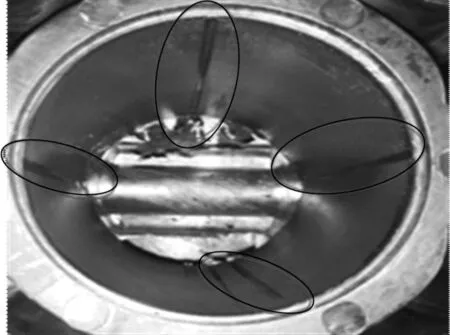

通過對現(xiàn)場卡滯缸套問題出現(xiàn)狀態(tài)進行確認,主要是出現(xiàn)在每次機械手將缸套放入模具時,無法一次放入或放入超時,同時每模壓鑄件中缸套內(nèi)壁出現(xiàn)拉傷痕跡,如圖1所示。

圖1 壓鑄件拉傷

3 調(diào)查問題原因

通過對缸套、缸套柱制造精度及配合間隙等數(shù)據(jù)進行分析、研討,并對壓鑄件變形情況進行檢測。

3.1 缸套、缸套柱制造精度

現(xiàn)場測量缸套內(nèi)徑尺寸為?71.1公差0~+0.02mm。

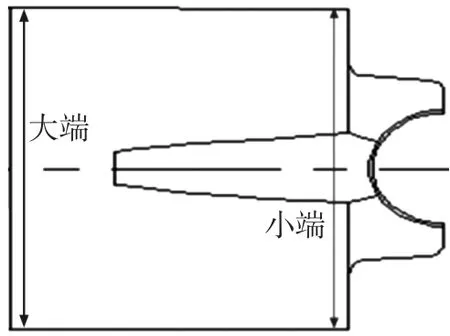

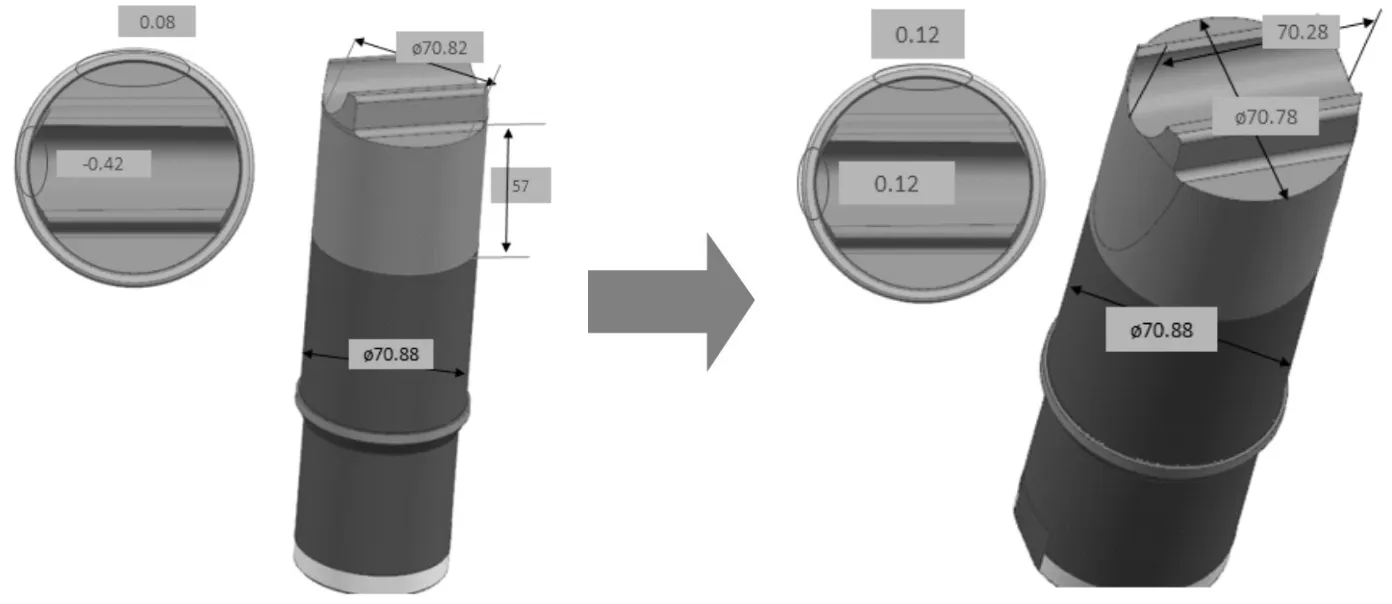

現(xiàn)場測量缸套柱外徑尺寸:大端直徑為?70.88mm,小端直徑為?70.82mm,具體結(jié)構(gòu)如圖2所示。

圖2 缸套結(jié)構(gòu)

通過測量得知缸套、缸套柱制造精度符合理論設(shè)計要求。

3.2 壓鑄件變形情況分析

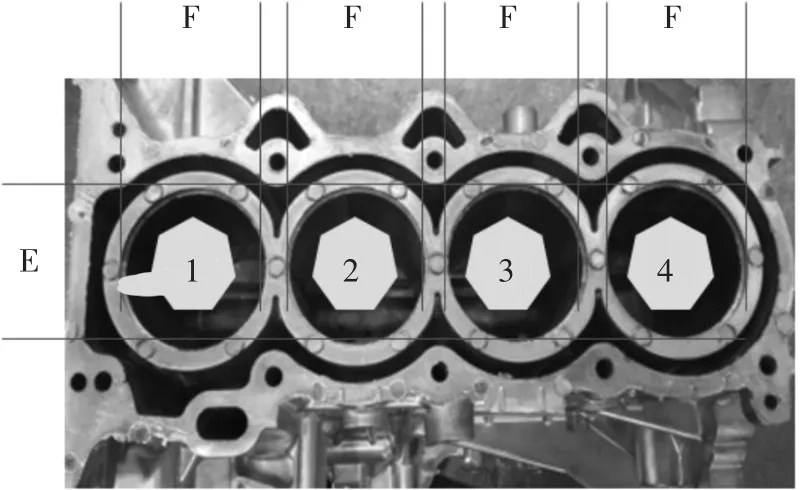

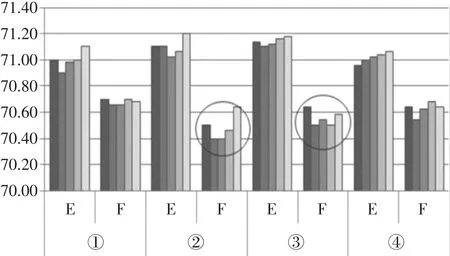

對壓鑄現(xiàn)場進行實際數(shù)據(jù)測量,選取一套量產(chǎn)模具,每批次轉(zhuǎn)運毛坯抽取一件(6件選1件)實測4個缸套內(nèi)徑尺寸,如圖3所示,共抽檢5批,結(jié)果如圖4所示。

通過對壓鑄件中缸套尺寸實際測量發(fā)現(xiàn)①→④缸套變形類似橢圓形,長邊E(70.90~71.18),短邊F(70.40~70.68)。

綜合上述分析,缸套卡滯問題的主要原因是壓鑄件凝固收縮擠壓缸套,缸套受壓變形,內(nèi)壁擠壓缸套柱,使缸套與缸套柱之間產(chǎn)生單邊過盈0.2mm,缸套柱與缸套間間隙無法抵消缸套0.3mm的變形量。

圖3 缸套內(nèi)徑實測

圖4 抽檢結(jié)果

4 實施方案

經(jīng)分析缸套變形,缸套柱與缸套間隙小是缸套卡滯的主要原因,缸套變形主要壓鑄件收縮造成,很難抑制缸套變形,只能通過調(diào)整缸套柱與缸套間隙來解決缸套卡滯的問題。

通過將缸套柱小端結(jié)構(gòu)調(diào)整,做成近似橢圓形,保證生產(chǎn)過程中長邊E、短邊F方向上缸套與缸套柱的間隙一致(見圖5),并減小小端直徑保證缸套與缸套柱的最小間隙0.12mm,使缸套柱小端尺寸小于缸體連續(xù)生產(chǎn)時缸套收縮變形的極限值,避免缸套收縮變形后與缸套柱發(fā)生過盈摩擦導(dǎo)致的拉傷。

圖5 缸套柱小端結(jié)構(gòu)改進

5 實施效果

實施方案在兩副模具上進行驗證,單副模具生產(chǎn)5,000件合格件,均未發(fā)生卡滯缸套現(xiàn)象。根據(jù)1~4月事業(yè)部量產(chǎn)停機故障統(tǒng)計數(shù)據(jù)計算,因缸套卡滯導(dǎo)致設(shè)備停機損失如表1所示。

表1 因缸套卡滯導(dǎo)致設(shè)備停機損失

6 推廣價值

通過本次問題分析、解決,積累一些缸體壓鑄模設(shè)計經(jīng)驗,轉(zhuǎn)化為標準圖紙,后期應(yīng)用在其他型號缸體模具上,保證壓鑄生產(chǎn)的連續(xù)性。