三種不同毛細芯的有效導熱系數的實驗研究

陳 曦,林 毅,孫 琦,謝榮建

(1.上海理工大學能源與動力工程學院,上海 200093;2.中國科學院上海技術物理研究所,上海 200083)

0 引言

1971年,前蘇聯的Maidanik等[1]在傳統直熱管的基礎上提出了環路熱管(Loop Heat Pipe)的概念。因傳熱效率高,傳輸距離遠,能夠在失重條件下運行等優點[2-4],環路熱管在空間熱控制系統[5],電子設備散熱[6]等領域中得到了廣泛的應用。在環路熱管中,毛細芯產生的毛細力驅動著工質不斷循環流動,使得工質在蒸發段及冷凝段產生相變換熱,形成了整個系統的流動循環和熱量輸送過程,所以毛細芯對環路熱管的啟動和傳熱性能起到決定性作用[7]。毛細芯的傳熱機理較為復雜,而利用有效導熱系數來表征毛細芯的傳熱性能是最為有效的方法[8]。近年來眾多學者對毛細芯的有效導熱系數展開了研究。

Mo等[9]用熱常數分析儀測量填充有水、乙二醇和甘油的多孔燒結鎳材料的有效導熱系數。結果表明,多孔介質的熱導率與流體的熱導率,充液率和材料的孔隙率有關。El-Nasr等[10]研究了毛細芯層的數量對環路熱管的有效導熱率和熱傳遞特性的影響,發現工質的流動特性取決于毛細芯的結構和芯層的數量,而熱管的傳熱特性和有效熱導率直接與工質的流動特性相關。Xin等[11]通過建立實驗測試平臺,采用穩態導熱法對燒結毛細芯的有效導熱系數進行了實驗研究。實驗表明,燒結鎳銅毛細芯的有效導熱系數顯然小于單一組元的毛細芯,且當孔隙率增大時,其值減小,含水毛細芯的有效導熱系數相比干態毛細芯的導熱系數大,實驗數據與Alexander[12]模型的擬合性最好。宣益民等[13]分析了工質的物理性質對毛細芯抽吸性能的影響。研究顯示,應用新型工質可以改善環路熱管的傳熱性能。

毛細芯的材料結構及其性能對環路熱管的整體傳熱效率有著至關重要的影響[14],從現有的相關研究來看,學者們大多針對某一具體的毛細芯進行研究,對于不同材料和結構的毛細芯研究很少。為了探討不同材料的毛細芯對環路熱管傳熱性能的影響,本文設計了一臺實驗裝置,對氮化硅、氧化鋯、3D打印的鈦合金毛細芯的有效導熱系數進行了研究。實驗采用乙醇和水為工質,測試干態、含水和含乙醇狀態下三種毛細芯的有效導熱系數。這為研究毛細芯有效導熱系數對環路熱管傳熱性能的影響及研制高效毛細芯提供了實驗依據。

1 實驗系統及數據處理

實驗系統主要包括三部分,即測量毛細芯工作時表面溫度的實驗測試容器、輔助設備和一些測量設備。輔助設備主要有真空泵、數據采集儀、加熱電源、直流電源、水冷機、液氮罐、保溫箱。測量設備包括壓力傳感器、鉑電阻、加熱片、滴定管。圖1是為本次實驗設計的測試容器。

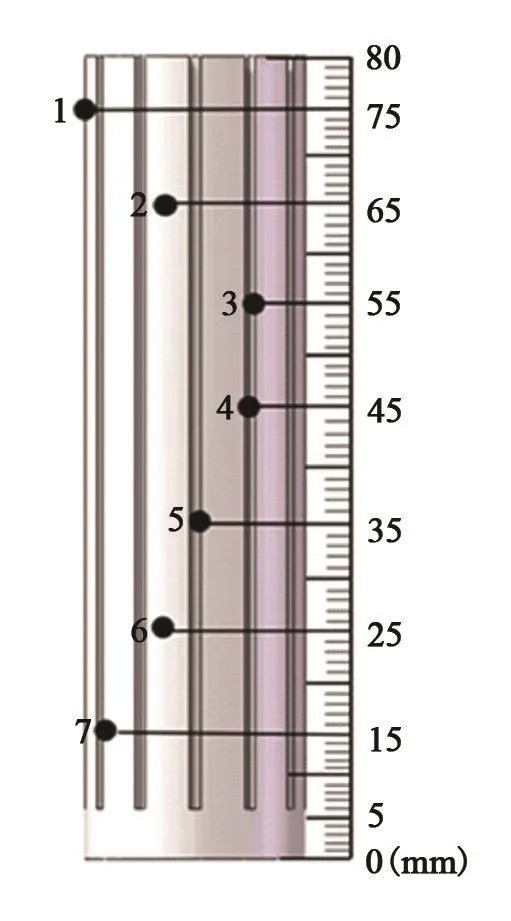

通過懸掛法將毛細芯頂部豎直固定在測試容器上部,浸沒在液體工質中的深度為5 mm。金屬陶瓷加熱片貼在毛細芯頂端表面,7個鉑電阻(Pt1000)以30°,等距10 mm的方式沿軸向環繞貼在毛細芯表面進行測溫,測點分布如圖2所示。

采用穩態法對毛細芯的表面溫度進行測量。為測得毛細芯在工作狀態下的熱物性,在其表面等間距取若干溫度測點,加熱條件下達到穩態時毛細芯的有效導熱系數如式(1)。

圖1 實驗測試容器示意圖Fig.1 The schematic of experimental test container

圖2 毛細芯測點分布圖Fig.2 The distribution diagram of measuring points of capillary wick

式中:Ax為毛細芯的橫截面積,cm2;leff為毛細芯的有效高度,cm;T1為測點1的溫度,℃;T7為測點7的溫度,℃;qin為毛細芯的真實加熱功率,W。qin的計算表達式如式(2)~(3):

式中:qin,loss為熱損失,W;qcond為導熱引起的加熱損失,W;qconv為自然對流引起的加熱損失,W;qrad為輻射引起的加熱損失,W;q為直流穩壓電源的輸入電功率,W,可以通過直流穩壓電源的電壓和電流計算得到。更詳細的數據處理及誤差分析見文獻[15]。

實驗測量了三種不同材料的毛細芯的表面溫度值,分別是3D打印的鈦合金毛細芯,燒結的氧化鋯毛細芯以及氮化硅毛細芯,如圖3所示。從高倍光學顯微鏡下的毛細芯橫截面圖可以看出,3D打印的鈦合金毛細芯材料為Ti64ELI粉末,逐層打印,結構規則。相比粉末或金屬燒結的毛細芯,其優勢在于內部孔隙分布可控且均勻。這三種毛細芯尺寸大小相同,均為φ20 mm×80 mm,液體流道尺寸為φ8 mm×75 mm。

圖3 光學顯微鏡下的毛細芯橫截面圖Fig.3 The cross-section diagram of capillary wick under optical microscope

2 實驗結果與討論

2.1 三種干態毛細芯的有效導熱系數

圖4是在不同加熱功率下鈦合金、氧化鋯及氮化硅毛細芯干芯上各個測點的溫度值,用曲線進行擬合繪制成圖。可以看出,鈦合金毛細芯上的測點溫度近似線性分布,而氧化鋯、氮化硅毛細芯上的測點近似指數分布,這也可以說明3D打印的鈦合金毛細芯結構規則,可以視為各向同性,而燒結的金屬芯無法保證其內部孔隙均勻一致,視為各向異性。

圖4 三種毛細芯各測點溫度的變化曲線Fig.4 The temperature change of each measuring point of three kinds of capillary wicks

將獲得的不同溫度下三種干態毛細芯的有效導熱系數繪制成圖5,圖中毛細芯的平均溫度Tm為7個測點的溫度的平均值。可以看出,隨著加熱功率的增大,毛細芯的平均溫度不斷升高,從而導致三種毛細芯的有效導熱系數隨之增大,這符合金屬的導熱系數隨溫度的變化規律。其中,氮化硅毛細芯的有效導熱系數大于鈦合金毛細芯的,氧化鋯毛細芯的有效導熱系數最小。

圖5 不同溫度下三種干態毛細芯的有效導熱系數曲線Fig.5 The effective thermal conductivities of three kinds of dry capillary wicks

2.2 三種含水毛細芯的有效導熱系數

圖6為不同溫度下含水的三種毛細芯的有效導熱系數。p為罐內絕對壓力,H為毛細芯浸泡深度,Tf為罐內液體溫度。可以看出,氮化硅和氧化鋯毛細芯的有效導熱系數都在20~30℃之間達到一個峰值,而鈦合金毛細芯的峰值推遲至50℃左右。而后,隨著溫度的繼續上升,氮化硅毛細芯的有效導熱系數先急劇下降,后緩慢下降。氧化鋯和鈦合金毛細芯的有效導熱系數隨溫度的下降相對緩慢。根據相關文獻[16-17]報導,高熱導率的毛細芯會加大蒸發器的徑向漏熱,導致毛細芯的有效導熱系數降低。由前面的實驗可知,在三種毛細芯中,氮化硅的熱導率是最高的。同時氮化硅的熱擴散系數較高,熱量會迅速擴散到毛細芯的內部,造成蒸發器核心內的工質容易被加熱氣化[16],使得熱管的傳熱性能快速惡化。這是氮化硅毛細芯的有效導熱系數急劇下降的重要原因。從文獻[15]可知,常溫下,水對鈦合金的浸潤性不好,因此在溫度較低的情況下,該芯的有效導熱系數較低,隨著溫度的上升,水對鈦合金的浸潤性變好,有效導熱系數隨之上升。同時由于鈦合金毛細芯的孔隙均勻且孔徑相對較大,減小了工質的流動阻力并為工質的蒸發及蒸氣的及時排除提供足夠的空間[18],熱管的傳熱性能得到優化,所以鈦合金毛細芯的峰值溫度高于另外兩種毛細芯。而后,隨著溫度的繼續上升,工質被逐漸蒸干,三種毛細芯的有效導熱系數都逐漸減小。

圖6 三種含水毛細芯的有效導熱系數曲線Fig.6 The effective thermal conductivities of three watercontaining capillary wicks

2.3 三種含乙醇毛細芯的有效導熱系數

圖7為不同溫度下含乙醇的三種毛細芯的有效導系數。由圖7可知,含乙醇的鈦合金和氧化鋯毛細芯的有效導熱系數隨溫度的變化規律相似,都是在20~30℃間達到一個峰值。由于乙醇的沸點在此絕對壓力下為35.14℃,因此隨著溫度的繼續上升,工質迅速蒸發,熱管內的液體被逐漸蒸干,所以兩種毛細芯的有效導熱系數都迅速下降。

圖7 三種含乙醇毛細芯的有效導熱系數曲線Fig.7 The effective thermal conductivity of three kinds of ethanol-containing capillary wicks

相反,從圖7中還可以看出,氮化硅毛細芯的有效導熱系數隨溫度的變化沒有出現大的變化。這是因為乙醇的沸點在該絕對壓力下過低,同時氮化硅的熱擴散系數較高,造成蒸發器核心內的工質容易被加熱氣化,氮化硅毛細芯內的工質極易被燒干,幾乎沒有液體工質參與傳熱,此時毛細芯的有效導熱系數幾乎等于干態時的有效導熱系數。所以氮化硅毛細芯的有效導熱系數沒有出現過大變化,只是隨溫度的上升略有增大,這符合金屬的導熱系數隨溫度的變化規律。

3 結論

本文以環路熱管的關鍵結構部件——毛細芯作為研究對象,主要開展對毛細芯有效導熱系數的研究,獲得以下研究結論:

(1)在干芯狀態下,鈦合金毛細芯上的測點溫度線性分布,而氧化鋯、氮化硅毛細芯上的測點溫度近似指數分布。原因是鈦合金毛細芯結構規則,可以看成各向同性,而燒結的金屬芯無法保證其內部孔隙均勻一致,視為各向異性。

(2)在干芯狀態下,隨著熱載荷的增大,毛細芯的表面溫度不斷升高,三種毛細芯的有效導熱系數都隨之增大。其中,氮化硅毛細芯的有效導熱系數要大于鈦合金毛細芯,氧化鋯毛細芯的有效導熱系數最小。

(3)在含水狀態下,隨著熱載荷的增大,三種毛細芯的有效導熱系數都呈現出先增大后減小的趨勢,最后趨向于自身的熱導率。在含乙醇狀態下,隨著熱載荷的增大,鈦合金和氧化鋯毛細芯的有效導熱系數的變化規律與含水時類似,但氮化硅毛細芯的有效導熱系數并沒有出現過大的變化。