高爐上料主皮帶滾筒筒皮失效與對策

張振存,陳玉明,古 晉,趙 波

(首鋼京唐鋼鐵聯合有限責任公司煉鐵部,河北唐山 063020)

0 引言

隨著煉鐵技術的不斷提高,高爐不斷向大型化化發展。為確保高爐的正常生產就必須確保上料設備的生產率。大高爐是連續生產的,任何與之配套的設備都必須能夠穩定運行。因此,在高爐主皮帶設計中必須考慮輸送機的運行可靠性。

隨著對上料系統的能力要求越來越高,早期的爐鐘上料已經不能適應大高爐生產的要求,皮帶輸送機上料成為大高爐上料的必配設備。從20世紀70年代的1260 m3高爐到現在的5800 m3高爐,上料系統設備多數采用皮帶輸送機。高爐應用主皮帶上料生產能力大,容易實現大批料連續輸送,能充分滿足大高爐冶煉的要求。近年來國內外新建的大型高爐,幾乎都采用皮帶輸送機上料。上料主皮帶是高爐正常運行的主要設備,其運行正常與否,直接影響高爐的生產。

1 首鋼京唐高爐上料主皮帶簡介

首鋼京唐鋼鐵聯合公司(以下簡稱“首鋼京唐”)煉鐵廠有2座5500 m3高爐,年產生鐵890萬t,2座高爐分別于2008年和2009年投產,至今生產水平穩定。從高爐聯合料倉下有2條皮帶N2、N3,分別將礦石和焦炭輸送到N1,由N1皮帶輸送到高爐爐頂。1#高爐采用電機驅動,2#高爐采用液壓馬達傳動,液壓馬達可以實現變速啟動。高爐上料系統主皮帶采用2 m帶寬皮帶,帶速(2~3)m/s。在高爐投產大約3年前開始,皮帶滾筒相繼出現了失效現象,影響正常生產。尤其是在2011—2016年,先后多次出現滾筒滾皮開裂現象,影響了高爐的檢修周期,給爐況順行造成了危險。因此,分析和解決主皮帶滾筒失效的問題成了當務之急。

2 皮帶輸送機與滾筒簡介

2.1 皮帶輸送機

皮帶輸送機自1795年被發明以來,經過2個世紀的的發展,已被電力、冶金、煤炭、化工、礦山、港口等各行業廣泛采用。組成皮帶輸送機系統的主要部件有驅動單元,還有輸送帶、托棍、滾筒等。其中滾筒是皮帶輸送機的重要機械部件之一,按滾筒在工作中所起的作用又可分為驅動滾筒和改向滾筒。驅動滾筒由電機傳動,工作時提供驅動力,筒殼同時承受徑向和切向載荷,沿著筒皮徑向和軸向變化,受力復雜。其余均可叫做改向滾筒,用于輸送皮帶的改向。滾筒是整個輸送系統中的關鍵部件,如果發生破壞或失效,使得整條輸送線路停產檢修,甚至會發生安全事故,給生產造成很大損失。

2.2 皮帶輸送機滾筒

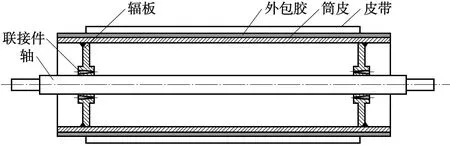

滾筒一般由軸、軸承座、輪轂、輻板、脹套、筒皮、外包膠等組成。傳動滾筒與改向滾筒的結構有所區別:前者有1個輸出端,后者筒有2個輸出端。兩者在體積和軸承選擇等方面也有很大區別。

傳統的小型皮帶輸送機由于皮帶相對較窄,滾筒的軸向長度相對較短,筒皮在軸向方向是一個鋼結構的圓筒(圖1):一個直筒的筒皮,焊接在滾筒的輻板上。皮帶輸送機向大型發展后,皮帶輸送機的輸送能力增加,皮帶越來越寬,滾筒的軸向長度也越來越大。為了制造方便,滾筒的筒皮為三段結構:中間段為一個鋼結構的圓筒,與兩端的輪轂焊接在一起。首鋼京唐的滾筒在初始安裝使用時就是這種結構(圖2)。

圖1 小皮帶輸送機滾筒

圖2 大皮帶輸送機滾筒

2.3 滾筒的主要失效形式

磨損是滾筒的正常損壞。通常情況下,滾筒的外包膠磨損后就更換滾筒、包膠。這種磨損是滾筒使用中的正常現象,特別是輸送如焦炭等易粘結滾筒的顆粒更是明顯。部分軸承在使用中也因磨損而損壞,主要是由潤滑不足或軸承潤滑油脂中有雜質導致。滾筒的主要失效形式有:①筒殼上包膠的磨損和脫落、筒殼腐蝕,使得滾筒表面摩擦系數降低、驅動力不足,會發生“打滑”現象;②軸承磨損損壞;③輪轂與軸聯接附近的損壞,如輪轂開裂、軸彎曲變形等;④輻板的徑向失穩破壞和輻板與輪轂連接處裂紋式的破壞;⑤大型皮帶輸送機的皮帶寬、滾筒長,一般滾筒筒皮在軸向是對焊焊接,焊縫開裂;⑥軸損壞,通常是由于軸承滾珠卡死后研軸。

3 高爐皮帶輸送機滾筒筒皮失效形式

對于小型高爐使用的皮帶輸送能力小,皮帶也較窄,滾筒的軸向長度也較短,通常滾筒筒皮的損壞基本上都是筒皮的磨損。由于高爐要輸送焦炭,其粉末粘附在皮帶表面,嚴重磨損改向滾筒筒皮表面。物料下落到皮帶時,由于速度不一致,也對皮帶產生摩擦,進而磨損皮帶滾筒的筒皮。

對于大高爐來說,除了滾筒筒皮的磨損外,還有筒皮焊縫開裂的損壞。首鋼京唐前期滾筒的損壞都是焊縫開裂,早期發現的及時組織進行檢修,未能及時發現的則影響到高爐生產。

4 滾筒筒皮失效原因分析

4.1 滾筒筒皮的磨損

滾筒筒皮的磨損是無法避免的,只能盡量減小。輸送的物料會粘附在皮帶上,在與滾筒接觸時磨損滾筒。在皮帶的頭部增加清掃器或通風強制吹掃,減少皮帶表面的粘料,減輕對滾筒筒皮的磨損。

4.2 啟動沖擊

皮帶輸送機在啟動時皮帶會被傳動滾筒拉動伸長,而在配重滾筒處配重滾筒迅速向下移動。在皮帶穩定運行前,配重滾筒與配重箱一起會上下運動多次。配重滾筒與配重箱在向下運動時,對皮帶產生強烈的向下拉動。該沖擊力作用在滾筒上,對改向滾筒特別是配重改向滾筒產生強烈的沖擊,導致滾筒筒皮的焊縫發生開裂、筒皮損壞。其中,N2再次筒皮開裂都是在配重前改向滾筒,也印證了沖擊的影響。

4.3 焊縫的位置與結構

對于三段焊接結構的滾筒筒皮,焊縫的位置與結構對損壞有很大影響。滾筒和輪轂通常是鑄造的,輪轂部分很短,而中間部分的圓筒就很長。這樣,皮帶的全部拉力集中在筒皮的焊接部位,皮帶產生的拉力和沖擊力全部由焊接部位承擔,容易導致焊接開裂。焊縫的結構對開裂也有很大影響,尤其是對接結構的焊縫。該滾筒在安裝初期就是這樣的焊縫結構,產生的故障也基本在這個部位。

4.4 疲勞

滾筒在旋轉過程中,當筒皮與皮帶接觸時受到皮帶的擠壓,離開皮帶時不受擠壓。材料在這種交變應力或應變的不斷作用下,最終會發生性質變化。該變化可以定義為疲勞。疲勞是達到一定程度才會出現的破壞現象。疲勞壽命則是構件從開始受到載荷直到發生破壞時所經歷的循環次數,也可以等效為時間歷程。

由于疲勞破壞是構件在工作中長期累計形成,因此一般破壞之前都沒有明顯征兆。這也是疲勞破壞的危險性所在。皮帶也因未能及時發現而受到傷害,最長傷害皮帶100 m。

4.5 焊接

焊接質量對焊縫的影響很大,因此焊縫各處必須焊透。在交變應力或應變的不斷作用下易產生裂紋,不焊透就是裂紋源,且在使用過程中容易出現高的應力集中。在交變應力或應變下很容易產生裂紋,進而導致開裂。

在焊接熱循環過程中,熱影響區組織分布是不均勻的,會出現嚴重的晶粒粗化。焊接過程中母材在加熱的同時會產生相變,這個過程導致熔合線組織產物不穩定。熔合線是區分熔合區與熱影響區和焊縫的線,包括熔化線(靠近焊縫)和不熔化線(靠近熱影響區)。至于熔合區為什么薄弱是因為其是由部分熔化的母材和部分未熔化的母材組成,其化學成分、微觀組織和力學性能極不均勻,常常是熱裂紋、冷裂紋及脆性相的發源地。

另外,焊接方法和焊接過程中的其他工藝因素,如坡口尺寸、間隙大小、電極傾角、工件的斜度、接頭的空間位置等,也會影響焊縫成形。

5 滾筒筒皮整改措施

針對滾筒筒皮頻繁出現焊縫開裂現象,首鋼京唐組織科技人員與供貨單位設計人員共同對其進行分析,制定了改造方案。影響焊接強度的因素主要有力學和材料2個方面:力學方面的影響包括焊接缺陷、接頭形狀的不完整性、殘余應力和焊接變形等;材料方面的影響包括焊接熱循環引進的組織變化、熱塑性應變循環產生的材料變化、焊接后熱處理和校正變形等(圖3)。

圖3 改進皮帶輸送機滾筒

(1)材料方面的改造。筒皮結構的材料由鑄鋼改造為鍛鋼。兩者的材料和密度差異,焊接成型的工序不好,焊接不方便,強度不足。為此,將鑄鋼部分改造為鍛鋼,加大了材料的密度,與軋制的鋼板的焊接性能相對較好。

(2)部分筒皮加厚。針對出現焊縫開裂較多的滾筒,對筒皮進行了加厚。隨著鋼板厚度的增加,焊縫的厚度也隨之增加,也就增加了焊縫的受力面積,可以避免了焊縫開裂。

(3)焊縫位置改變。對鍛造的輪轂加工倒角,并在輻板留置部分與圓筒搭接位置。將中間段的鋼板制作的圓筒稍微加長一點,搭接在其上,然后進行對接焊接。中段延長只能是一小部分,不能改變較大,要以不影響聯接件的裝配為原則,即不改變軸的結構和受力。這樣,焊縫的受力大小不會發生變化,仍然和以前一樣可以承載皮帶的力。但是,搭接以后中間段的圓筒的力就不完全由焊縫來承受,輻板也可以承受皮帶的拉力,受力小了焊縫就不易損壞、開裂。同時,這一結構即使焊縫發生開裂,由于有輻板的支撐,中間段的圓筒鋼板也不會偏離,不會損壞皮帶。

6 其他未實施方案

從圖2可以看出,當滾筒的輪轂在鑄造或鍛造時較短,那么皮帶所有的拉力都集中在中間段的圓筒上。圓筒與輪轂是對接方式焊接在一起的,焊縫承載了所有皮帶的拉力。如果將兩側的輪轂加長、中間的圓筒部分縮短,外側的輪轂就可以承載一些皮帶的拉力。也就是說,皮帶對滾筒的拉力有部分是通過的輪轂傳遞到輻板,然后傳遞到軸上。這樣就減小了中間段圓筒部分的擠壓力,焊縫受到的拉力減小后,就不會再發生開裂現象。

從受力的角度分析,此方案較好,不用增加筒皮的厚度就可以減輕焊縫的受力。但是考慮到軸的強度,沒有采用該方案。因為當受力的中心點向軸的中間移動后,軸的彎矩就會增大,軸的強度需要重新計算。如果軸的強度不足,會造成更大的危險。滾筒各個部件的強度和剛度互相影響,不能在增加某一部件強度的同時,削弱了另一部件的強度。本周期內其中一次是因軸與輻板的損壞導致滾筒焊縫開裂,說明軸的強度也不是特別大。所以,在沒有進行詳細計算的情況下沒有實施。

7 結論

首鋼京唐通過對長滾筒的鑄造件改為鍛造件,提高了對接焊接的性能和焊縫強度。將輪轂進行了小的變動,改善了中間段的受力狀況,減小了焊縫的承載力。這樣的結構改變也可以避免皮帶因滾筒斷裂造成的劃傷,是對皮帶的一種有效保護。