AP1000核電廠第4級自動卸壓系統管線排水方案

李 瑋,閆國華,俞照輝,文 忠

(國核電站運行服務技術有限公司,上海 200233)

0 引言

AP1000核電技術是美國西屋公司在AP600核電技術的基礎上于1999年開始研發的第三代先進壓水堆核電技術,該技術在傳統成熟的壓水堆核電技術的基礎上,引入了安全系統的非能動理念,使核電廠安全系統的設計發生了革新的變化,在設計中采用了非能動的嚴重事故預防和緩解措施,大大降低了人因失誤的可能性[1]。

自動卸壓系統(Automatic Depressurization System,ADS)是AP1000核電廠非能動系統的典型代表,該系統旨在嚴重事故下提供快速卸壓防止高溫熔堆。ADS4為第4級自動卸壓系統,直接與一回路熱管段頂部相連,ADS4開啟后,一回路冷卻劑直接向SG(Steam Generator,核電蒸汽發生器)所在隔間噴放。

圖1 單列ADS4管線布置

ADS4每個機組共設置有4列,該系統單列管線布置圖如圖1所示。在ADS4單列管線上串聯有爆破閥和電動隔離閥各1臺,爆破閥安裝在ADS4管線末端且為常閉閥門。ADS4管線的“Z”字形設計使爆破閥前端管道內的冷卻劑溫度比一回路冷卻劑溫度低,進而形成水封以保證爆破閥的正常工作。ADS4管線采用爆破閥的設計可保證事故條件下能夠可靠地開啟,且不會出現誤關閉。

AP1000上選用的爆破閥結構型式在其他工業工程中有成功的運用,并且在簡化沸水堆(Simplified Boiling Water Reac原tor,SBWR)ADS系統和安注系統上有使用業績。根據AP1000核電廠爆破閥的維修大綱,以及爆破閥技術規格書的要求,每10年需要對爆破閥進行預防性解體維修并對零部件進行一次檢測,解體前需將爆破閥從ADS4管線上拆除。由于該段管線特殊的“Z”字型設計,機組停堆后處于該管段上方水位較低,管線及爆破閥內部的冷卻劑無法自行排出。

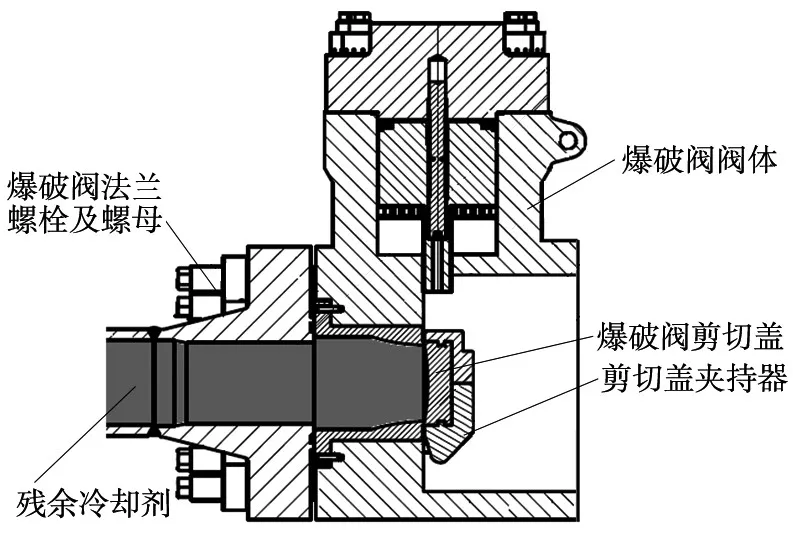

由圖2可知,如果爆破閥拆除前冷卻劑未能排出,會造成一回路冷卻劑外泄,增加維修人員沾污及輻射風險。根據多方調研與研究,目前ADS4管線有以下4種排水方案:①拆卸爆破閥法蘭螺栓自動排水法;②爆破閥剪切蓋鉆孔疏流法;③拆卸上游電動隔離閥排水法;④冰塞法。

圖2 爆破閥及殘余冷卻劑示意

在實施上述方案前,需先做以下準備工作:①保健物理處需測量該處的環境劑量率,維修人員預估工作時長,工作人數,以計算該工作的集體劑量;②確保將爆破閥爆破組件已被取出;③爆破閥處于隔離狀態;④必要時需要用起重工具將爆破閥安全起吊。下面就上述4種方法進行闡述并說明其優劣。

1 拆卸爆破閥法蘭螺栓自動排水法

1.1 實施過程

由圖2可知,爆破閥與管道的連接采用法蘭連接的方式,拆卸爆破閥時需將法蘭螺栓拆除。在拆除螺栓時,管道法蘭與閥門法蘭之間的密封性失效,冷卻劑在重力作用下流出。作業時需要先將該處最下方的螺母緩慢松開,在法蘭處形成微小縫隙進而使冷卻劑形成小股水流流到下方預先放置的容器內,隨著螺母松動量以及松動的螺母數量的增加,法蘭之間的縫隙逐漸增大,冷卻劑流量也會慢慢增加,直至管道及爆破閥內的放射性冷卻劑完全排干。需要注意的是在此過程中需要用塑料袋時刻遮擋住水流以防止放射性冷卻劑沾污設備及人員。

待冷卻劑完全排凈后,用干凈的紗布或百潔布將周圍殘余的冷卻劑擦拭干凈,將剩余法蘭螺栓及螺母按照規程拆卸后將爆破閥運至檢測區域。

1.2 優點與不足

優點:①工具簡單,無需開發復雜的機械設備:②成本較低,只需要容積較大的容器及塑料袋即可。

不足:①拆卸法蘭螺栓的同時要兼顧冷卻劑的排放,施工難度較大;②對維修人員的熟練程度要求較高;③在松開法蘭螺母時,難以預測冷卻劑流出位置,容易對維修人員形成及設備造成沾污;④該方法維修人員操作時間較長,所處的SG隔間處放射性劑量較大,會造成較大的集體劑量。

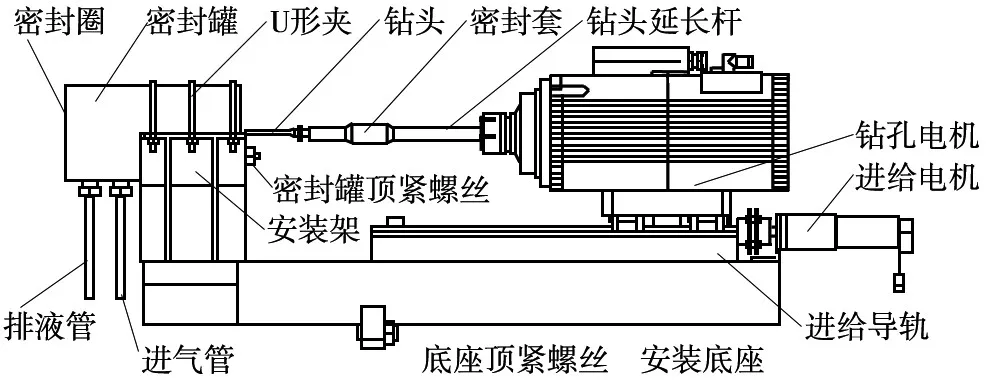

2 爆破閥剪切蓋鉆孔疏流法

根據圖2爆破閥的結構及殘余冷卻劑所處位置,可采用一種ADS4爆破閥鉆孔疏流裝置用以排除ADS4管線及閥門內部的殘余冷卻劑。

2.1 實施過程

首先將該爆破閥內部的剪切蓋夾持器取出,使剪切蓋端面完全暴露出來,然后將爆破閥鉆孔疏流裝置安裝在相應位置。用圖3中的底座頂緊螺絲將該裝置可靠地安裝在爆破閥內。

圖3 爆破閥鉆孔疏流裝置

安裝到位后,用密封罐頂緊螺絲將密封罐頂緊螺絲可靠的壓在剪切蓋端面上,調節力矩使密封罐與爆破閥剪切蓋緊密貼合,避免冷卻劑泄漏。此時,鉆頭以及密封套安裝在密封罐內。需要注意的是,鉆頭的中心位置應控制在剪切蓋下部邊沿上方幾毫米處,以盡可能使殘余冷卻劑排凈。

工作時,通過遠程操作使鉆孔電機開始工作,并利用進給電機使鉆孔電機以及鉆頭等緩慢向剪切蓋方向進給,直至完全鉆穿剪切蓋,在此過程中使用廠內壓縮空氣通過進氣管向密封罐內通氣以冷卻鉆頭。剪切蓋被鉆透后進給電機反向工作,使鉆頭快速脫離剪切蓋端面,同時利用密封套將密封罐的鉆頭通孔堵住避免冷卻劑泄漏。在重力以及進氣管內的壓縮空氣的作用下,冷卻劑通過排液管流到預先準備好的廢液罐內。

2.2 優點與不足

優點:①該裝置安裝簡單快捷,同時設備具備遠程操控功能,可避免維修人員長時間在放射性劑量率較高的SG隔間暴露,可有效降低集體劑量率;②整套裝置設置了密封元件,避免了放射性冷卻劑的意外泄漏,降低設備及人員沾污風險;③該裝置操作簡單,對維修人員技能要求較低。

不足:每次排水時需要將剪切蓋破壞,使用時需要重新更換新的剪切蓋,該方案成本較高。

3 拆卸上游電動隔離閥排水法

3.1 實施過程

由圖1可知,在爆破閥上游位置有1臺電動隔離閥,該閥門類型為電動閘閥,閥體與管道的連接方式為焊接。ADS4內殘余的冷卻劑存于隔離閥與爆破閥之間的管道的密閉空間內。該方案實施時,將電動隔離閥現場拆解,給存儲冷卻劑的密閉空間打開一個缺口,并將軟管深入到爆破閥剪切蓋內部(理論上該部位水位最低),通過水泵將該處的冷卻劑排到預置的容器內。此電動隔離閥拆解后,方可進行相應的閥門檢修或檢測工作。

3.2 優點與不足

優點:①不需要開發復雜的裝置,只需要一根軟管,一臺水泵以及一個存儲容器即可,亦不需要破壞現有設備,成本較低;②電動隔離閥拆解后可趁機做相應的檢修或檢測工作,提高了設備可靠性;

不足:①現場拆解電動隔離閥對維修人員的要求較高;②現場拆解及安裝電動隔離閥是一個相對繁重的工作,工作時間長,需要的人數較多,維修人員在環境劑量率較高的SG隔間暴露時間較長,增大了集體劑量;③該方案需要電動隔離閥的拆解與爆破閥的拆解的周期一致,二者的維修大綱需要做同步調整。

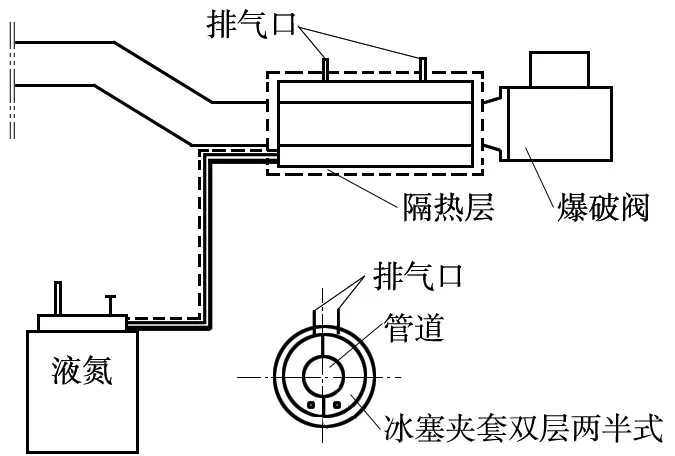

4 冰塞法

采用液氮法將爆破閥與電動隔離閥之間的冷卻劑制備成冰塞,避免在拆卸爆破閥時液態冷卻劑的外泄造成設備與人員的沾污。

采用液氮制備冰塞法的適用面很廣,最大可用于直徑為750 mm的工業管道,滿足以下條件之一的則必須使用液氮法制備冰塞:①管道直徑>3英寸(76.2 mm);②管道介質碳氫化合物、酸、石化原料等非水化合物或放射性介質等;③高溫液體或環境溫度較高的管道。ADS4管道直徑為14英寸,管道內為有放射性的冷卻劑,管道環境溫度約30,滿足采用液氮法制造冰塞的條件。圖4為ADS4管線液氮制造冰塞示意。

4.1 實施過程

圖4 ADS4管線液氮制造冰塞

將冰塞夾套安裝在ADS4管線彎頭靠近爆破閥的位置,由于管線法蘭處有變徑,故夾套位置以變徑為邊界安裝夾套,通過管線將液氮罐與夾套連接,然后測試設備是否可用。在實施過程中緩慢注入液氮,直至液氮充滿整個夾套與管道的夾層空間,此時要注意管線、夾套層及其連接處是否泄漏。由于液氮制造冰塞,夾套兩端管道表面溫度可達,在正常的環境濕度下,夾套兩端管道在如此低溫下表面空氣會結霜,觀察該處的結霜情況可判斷冰塞是否形成。在冰塞形成及解除冰塞前,為保證冰塞形成以及保持不融化狀態應及時添加液氮以維持冰堵效果。冰塞形成后,應及時拆除爆破閥。

4.2 優點與不足

優點:①可在不破壞現有設備下實現拆卸爆破閥;②冰塞設備安裝簡單快捷,工作人員可不用長時間暴露在環境劑量率很高的SG隔間,有效降低了集體劑量率。

不足:①ADS4管道為重要的非能動系統,爆破閥亦為核1級關鍵設備,冰塞法產生的低溫對管道、焊縫以及設備的影響需要進行嚴密的論證;②受ADS4管線形狀及尺寸的限制,冰塞法無法將爆破閥內部及變徑處的冷卻劑完全冷卻為固態冰塞,在爆破閥拆除過程中仍會有少量液態冷卻劑流出,造成設備與人員的沾污風險。

5 結論

根據上述4個方案的闡述以及優劣分析,對AP1000核電廠及CAP1400核電廠ADS4末端排水具有一定的指導意義,電廠業主可根據自身條件選擇相應的實施方案:①在條件相對不足且時間緊迫的情況下,可選擇“拆卸爆破閥法蘭螺栓自動排水法”;②在準備時間充裕且不考慮成本的情況下,可選擇“爆破閥剪切蓋鉆孔疏流法;”③維修人員技能熟練對閥門知識掌握充分且爆破閥及其上游的電動隔離閥的維修周期一致的情況下可選擇“拆卸上游電動隔離閥排水法”;④業主對冰塞法有應用經驗且對冰塞造成的風險及危害有深刻認識,同時在充分論證后通過的情況下可采用“冰塞法”。