新型起重機小車架結構加工工藝改進

王建華 廉 政

(1.江蘇省特種設備安全監督檢驗研究院 南京 210036)

(2. 山東龍馬重型機械有限公司 濰坊 262500)

有些國外起重機廠家的起重設備,其加工精度高,產品質量能得到有效保證,符合當前提倡的節能減排和輕量化理念。對用戶來說,由于其維護方便,維修率低,運維費用比國內部分起重機要低很多。

起重機小車作為起重機系統的關鍵承載構件,承擔著重物的升降和運行。小車架結構的優劣直接影響著運行的平穩性和結構的受力狀態。傳統小車架上的各傳動部件都有獨立的專用支撐而造成靜定結構布置,傳動精度和傳動效率低,構造笨重[1]。將起升機構和運行機構的零部件平面布置在板狀結構的小車架上,結構受力復雜,車輪四角受力極不均勻,經常使主動輪壓接近被動輪壓的幾倍,導致起升機構布置松散,占用空間大,整體高度較高。結構和機構不能充分利用,材料浪費嚴重,加工制造復雜,組裝精度低,結構變形嚴重,小車重量較重,導致主梁的結構重量也需增大。因此,在滿足性能要求的前提下,應通過采用先進工藝技術,設計制造質量輕,運行平穩,安全可靠的起重小車,以提高設備的工作效率和使用壽命。

1 起重小車布置方式

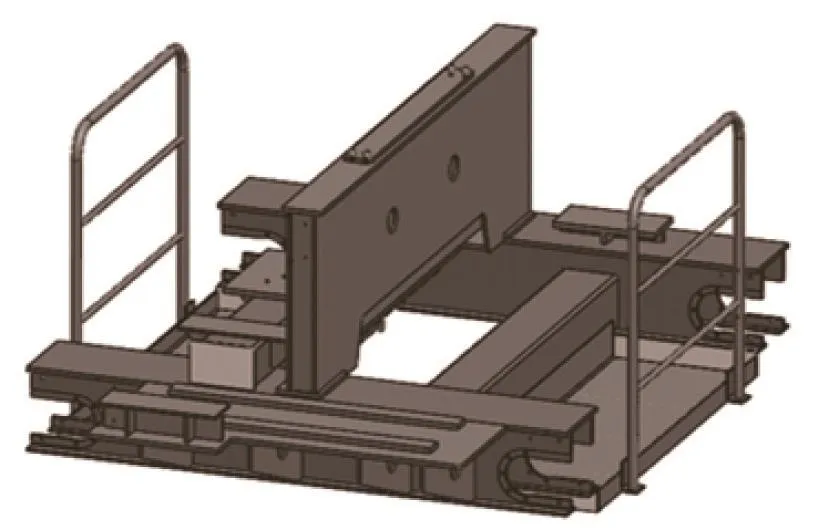

新型起重機小車架主要由2根端梁、滑輪梁和橫梁組成(見圖1)。起升機構和運行機構的零部件立體布置在小車架上,所有結構通過小車架端梁來傳遞力,這種結構布置簡單,受力均衡,能使被動輪壓最大化接近主動輪壓,結構和機構能充分得到利用,設計簡單制造工藝簡易,材料能得到最優輕量化。小車架整體加工,組裝精度高,結構變形小,間接地減小主梁、端梁的結構重量。

圖1 新型小車架三維模型

起升機構根據電機的選擇可分為兩種結構形式,一種是采用“三合一”電機驅動方式;另一種是電機、減速機、制動器等零部件驅動方式。前者受電機功率影響,適用于噸位較小的場合,后者與傳統的起升方式類似。運行機構采用集成的“三合一”分別傳動部件,不再采用傳統的集中驅動,省去了浮動軸和聯軸器。

2 小車架結構設計計算及仿真

設計小車架結構時,考慮零部件的位置布置,以減少對小車架的彎曲、剪切載荷,有利于小車輪壓的均勻分配[2]。小車架上承受的載荷主要有額定起重量和小車自重等,通過小車橫梁和卷筒直接傳遞到小車主、副端梁上,視這些載荷為均勻分布的集中力。根據GB/T 3811—2008,計算時額定起重量乘以增大系數φ2,小車自重乘以增大系數φ1。

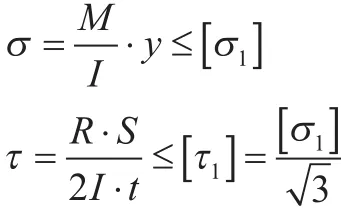

起重機金屬結構設計中,通常采用許用應力法和極限狀態法[3]。極限狀態法更適用于結構在外載荷作用下產生較大變形,內力與載荷呈非線性關系的場合。端梁變形時內力與載荷呈線性關系,優先采用許用應力法。根據力和力矩的平衡關系,端梁截面尺寸選取時,在滿足強度、剛度、穩定性的前提下,計算所得的應力值小于材料的許用應力。正應力和剪力式如下。

式中:

M——端梁截面所受彎矩;

I——端梁截面慣性矩;

y——端梁截面中性軸以上的距離;

R——正壓力;

S——端梁截面中性軸以上截面靜距;

t——端梁腹板厚度。

經過計算,新型小車架三維仿真圖,見圖1。

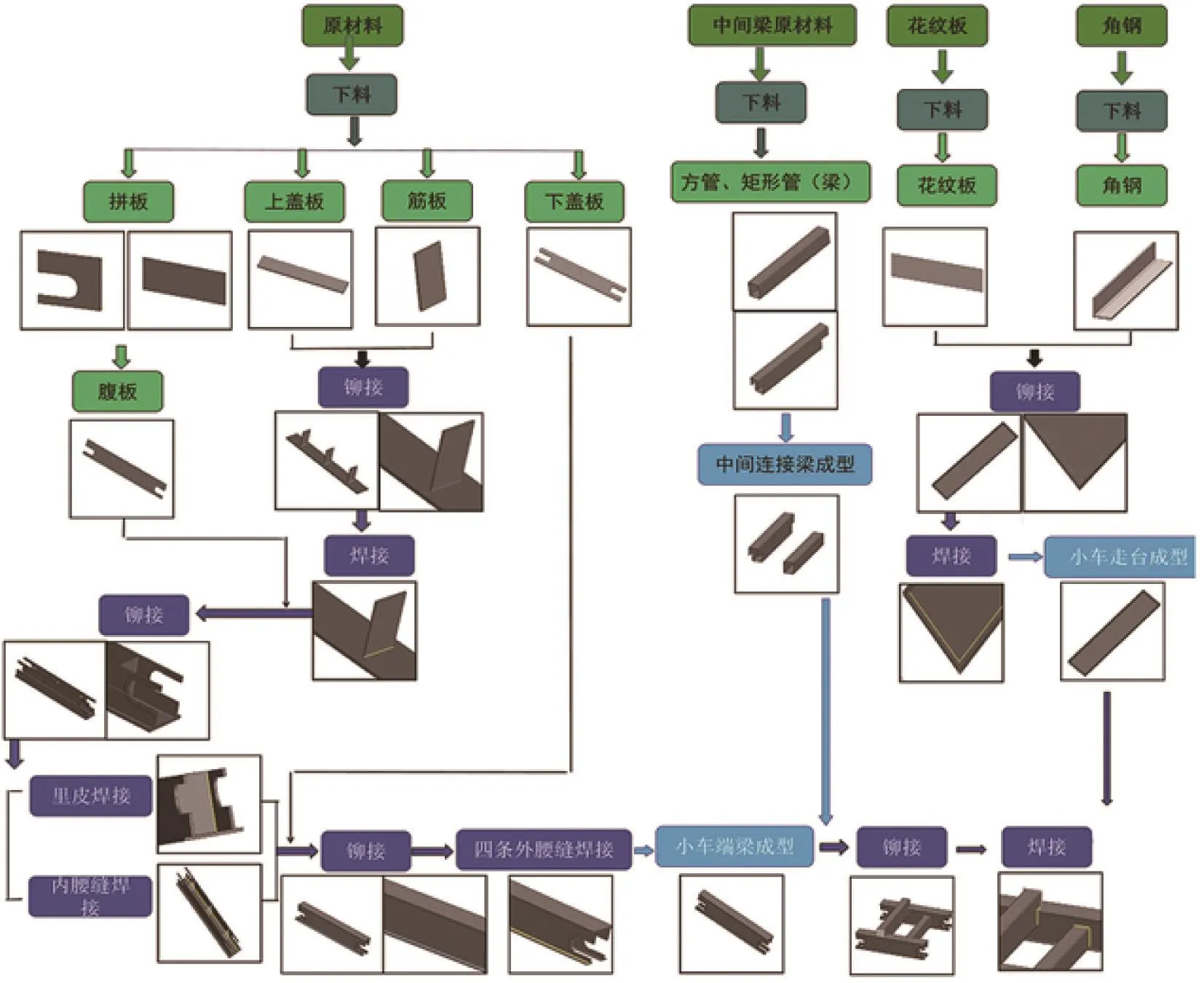

3 小車架制作流程

1)小車架結構制作工序,見圖2。

2)機加工。焊接后整體進行振動處理以消除焊接內應力,然后在落地鏜銑床進行機加工。流程如下:找正——鏜一側端梁兩端軸承孔——銑端梁兩端側邊軸承室安裝面——工作臺180°翻轉——鏜另一側端梁兩端軸承孔——銑端梁兩端側邊軸承室安裝面——鉆、攻一側端梁軸承室安裝孔——工作臺180°翻轉——鉆、攻另一側端梁軸承室安裝孔——以端梁軸承孔為基準,銑按圖紙尺寸加工的電機、減速機、制動器、超載限制器安裝座。圖3為小車架整體加工圖,圖4為小車架機加工后局部圖。

小車架整體機加工,保證了車輪水平、垂直的精確度,車輪的同心度、同位度,同時也提升起升機構各零部件的安裝精確性、便捷性。

3)附件制作裝配。

小車的附件主要有欄桿、緩沖器支座、掃軌板、走臺及電氣元件支架。

欄桿由鋼管焊接而成,連接時采用U形螺栓連接,制作比較簡單,外形美觀。

4 結束語

通過使用新的制作流程,改變了小車架的制作工藝,主體結構件在鏜銑床上進行機加工,明顯提高了生產效率。經過多臺小車架制作試驗后,能完全達到圖紙設計尺寸及公差要求。

圖2 小車架結構制作工序

圖3 小車架整體加工

圖4 機加工后小車架

與傳統的小車架制作過程相比,在滿足強度、剛度、穩定性的前提下,新型的小車架有自重輕,結構緊湊、便于批量化生產的特點。采用新型的制造工藝使得小車架結構的制作便捷,機械加工精度高,車輪便于安裝,定位精度高,具有較強的互換性。小車基距減少,左右運行行程增大。通過零部件的合理布置,小車最大輪壓降低,使得主梁、端梁橫截面減少,降低了起重機整機的自重,對整機的輕量化工作有一定的貢獻。