燈泡貫流式水輪發電機定子鐵心裝配工藝分析

閆建坡,翁焰成,陳可建

(湖南云箭集團有限公司,湖南 長沙410100)

1 概述

仙城水電站是我公司自主生產制造的越南水輪發電機組項目之一,屬于燈泡貫流式水輪發電機組,發電機單機容量8 250 kW,極數60,額定電壓6.3 kV,額定轉速100 r/min,定子機座外徑5 200 mm,采用貼壁結構,定子鐵心裝配在廠內完成。下面就越南仙城2號機為例,針對燈泡貫流式水輪發電機定子鐵心焊筋、疊裝工作在廠內裝配的工藝方法進行闡述。

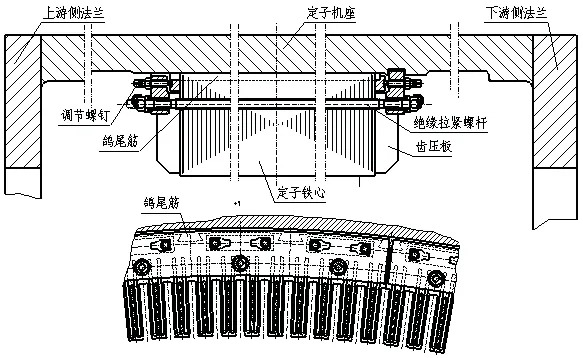

定子鐵心是水輪發電機定子的一個重要部件,它是磁路的主要組成部分并用以固定繞組,在發電機運行時,鐵心要受到機械力、電磁力、熱應力等的綜合作用。越南仙城2號機定子鐵心由扇形片、鴿尾筋、齒壓板、絕緣拉緊螺桿等零部件裝壓而成。定子機座無環板,81根鴿尾筋直接焊接于定子機座內壁上面,下游側齒壓板外端卡在機座環槽內,上游側齒壓板浮動,81根絕緣拉緊螺桿將前、后齒壓板及扇形片壓緊成整體并彼此絕緣隔離,定子鐵心通風孔開在扇形片兩槽之間,定子鐵心結構如圖1所示。

圖1 定子鐵心示意圖

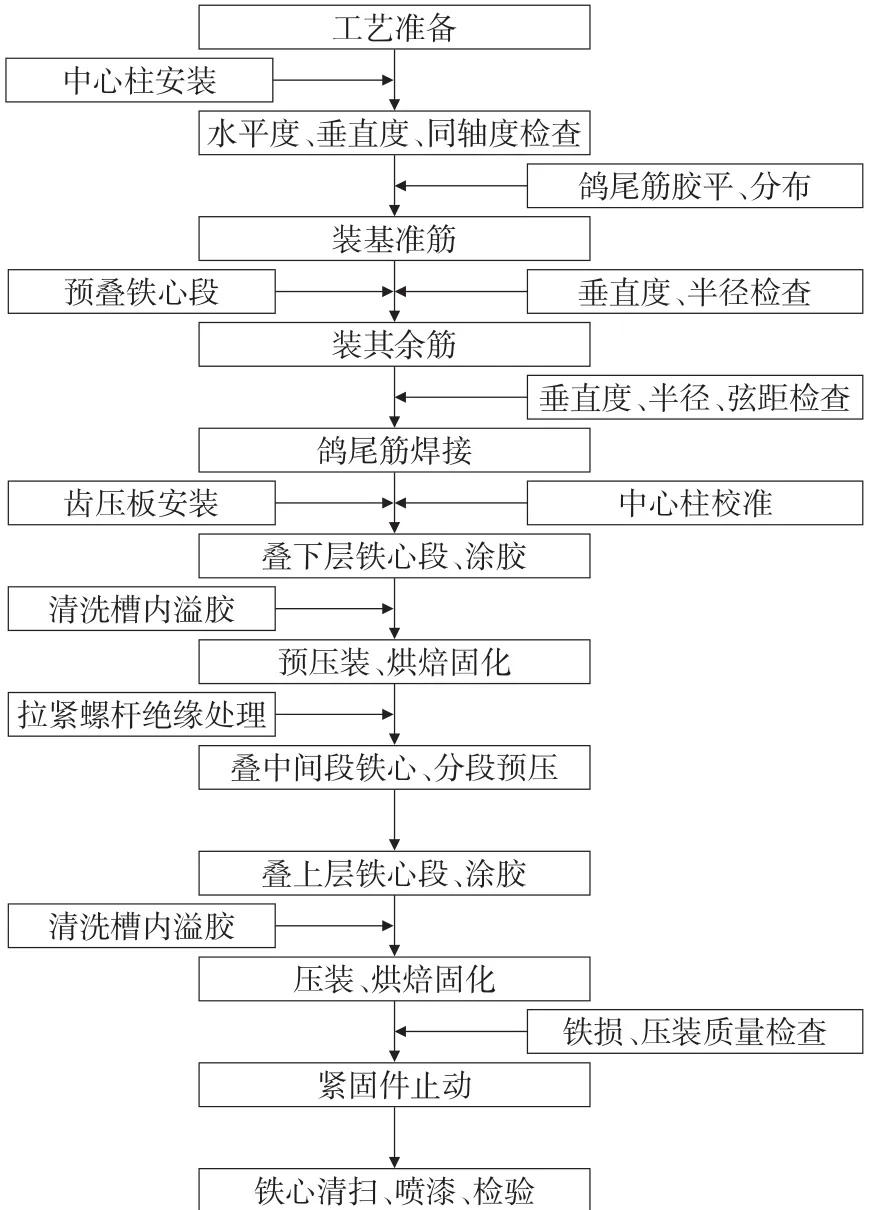

2 工藝流程

定子鐵心裝配工藝流程見下頁圖2。

3 工藝準備

發電機在運行時,若定子鐵心的圓度偏差,則會影響電流波形、磁拉力而產生機組振動問題,所以,在裝配時對定子鐵心的圓度控制一般較為嚴格。我公司在進行越南仙城2號機定子鐵心廠內裝配時,為確保定子鐵心裝配質量,利用中心測圓架輔助檢測,主要針對定子機座的水平度、中心柱垂直度及中心柱與定子機座的同軸度幾個方面進行工藝控制,要求定子機座水平度≤0.02 mm/m,中心柱垂直度≤0.03 mm/m,中心柱與定子機座同軸度≤0.05 mm,全部滿足要求后才能繼續后道工序。

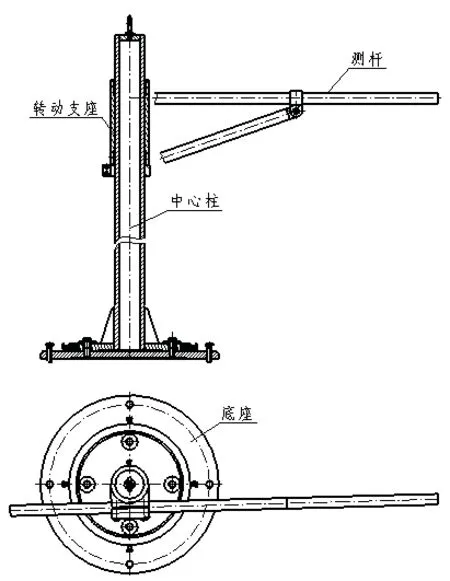

3.1 中心測圓架安裝

中心測圓架如下頁圖3所示,使用時將其組裝起來并吊入定子機座內,底座固定在裝配平臺上面,位置調定后用壓板壓緊,中心柱中心必須與定子機座中心重合,安裝位置可以通過中心柱與底座之間的調節螺栓進行微調,轉動支座在中心柱上面可上、下移動,與測桿配合用于測量上、中、下各測量點,測桿伸出距離較長時則需在尾部增加配重,以避免測桿撓度對測量精度的影響。

圖2 定子鐵心裝配工藝流程圖

圖3 中心測圓架

中心測圓架在使用過程中,為確保測量的準確性應分階段進行校準。

3.2 定子機座水平度調整

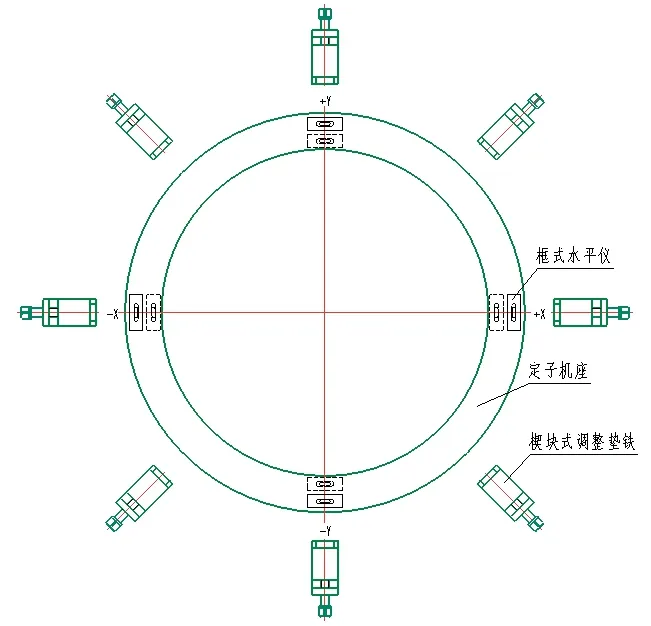

定子鐵心裝配前需先調整定子機座水平度,如圖4所示,即先將8塊楔塊式調整墊鐵高度調節基本一致,按定子機座下游側法蘭面位置均布,然后將定子機座下游端法蘭面朝下吊于8塊楔塊式調整墊鐵上面,定子機座+X、+Y、-X、-Y位置分別與其中4塊楔塊式調整墊鐵對應,用精度為0.02 mm/m的框式水平儀在定子機座上游側法蘭面的+X、+Y、-X、-Y位置檢查四個方向的水平度。使用框式水平儀檢查定子機座水平度時,根據氣泡偏移的方向判定定子機座4個方位的高低情況,通過調節楔塊式調整墊鐵的調節螺桿,帶動斜鐵移動實現調節機座高度的目的。框式水平儀在同一個位置測量時,為消除測量誤差,每測量一次應掉頭重復測量一次,測量數據取兩次測量結果的平均值,待4個方位完成測量后,根據測量數據進行換算,得出綜合水平偏差,由于發電機轉子重量較重為35.8 t,以及主軸自重力影響產生撓度,發生方位為-Y方向,所以,定子機座水平偏差傾斜方位應與其一致。

圖4 定子機座水平度調整示意圖

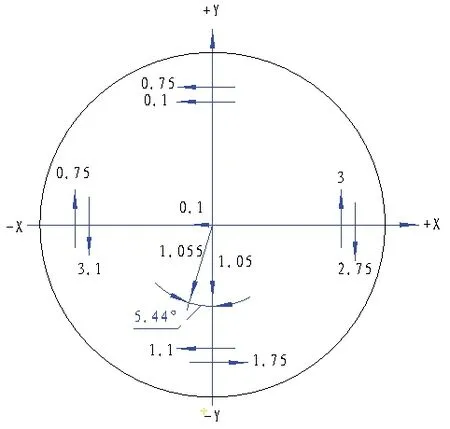

如下頁圖5所示,為我公司越南仙城2號定子機座水平度調整的數據,經分析后綜合水平度偏差0.021 mm/m,整體傾斜位置在-X、-Y區間,與-Y軸的夾角為5.44°。

3.3 中心柱垂直度調整

中心柱裝在定子機座內,作為安裝鴿尾筋及鐵心疊裝的檢查、測量工具,有必要對其安裝精度進行嚴格控制,所以,我公司在越南仙城2號機定子鐵心裝配過程中,要求中心柱的垂直度偏差不大于0.03 mm/m。

圖5 定子機座水平度調整分析

中心柱垂直度的調整采用3種方法,①用框式水平儀靠在中心柱上面,分別從X、Y四個方位進行測量,找出偏斜的方位并調節底座調整螺栓進行校正;②在測桿上面裝百分表,沿定子機座上游側法蘭端面轉一圈,根據法蘭端面的垂直跳動來檢查中心柱的垂直度,驗證其與方法一的結果是否一致;③采用吊鋼琴線的方法,在中心柱上端面裝橫桿,鋼琴線固定在橫桿一端,下端掛重錘并浸在機油中,將測量桿與耳機連接,分別在X、Y方向進行測量。3種方法互相驗證,最終使中心柱調整到位并符全要求。

3.4 中心柱與定子機座同軸度調整

中心柱與定子機座的同軸度調整是為了確保定子鐵心與定子機座的中心重合,同軸度偏差同樣影響鴿尾筋與定子鐵心的測量結果,所以,我公司在越南仙城2號機定子鐵心裝配過程中,要求中心柱的同軸度偏差不大于0.05 mm/m。同軸度檢查即在中心柱測桿一端裝百分表,沿定子機座上游側法蘭內圓轉動,根據百分表的跳動情況判定中心柱的偏移方位,通過調整底座的調節螺栓使中心柱位置徑向移動,反復檢查以達到中心柱與定子機座的同軸度要求。

4 鴿尾筋安裝

4.1 裝基準筋

確定基準筋安裝位置,在定子機座內壁上劃出基準筋所在位置中心線,并劃出1號鴿尾筋中心線,根據中心線對正預裝鴿尾筋,1號鴿尾筋高度位置需符合圖紙要求,用壓緊工裝將1號鴿尾筋上、下固定(避開塞焊孔及鐵心預疊段),壓緊工裝點焊在定子機座內壁上面,反復調整鴿尾筋,用吊鋼絲的方法在鴿尾筋上、中、下三個位置進行測量,檢查鴿尾筋的周向垂直度,偏差值應≤0.05 mm/m,并使鴿尾筋兩側至中心柱的距離一致。

由于定子機座內壁噴鋁厚度存在不均勻,鴿尾筋不能完全貼在定子機座內壁上面,造成鴿尾筋各部位的內徑尺寸偏差,為確保定子鐵心疊片后的內徑尺寸符合要求,鴿尾筋在安裝時整條的內徑尺寸需達到圖紙要求。若噴鋁層較厚則會造成鴿尾筋內徑尺寸偏小,需對噴鋁層進行局部修磨,若鴿尾筋內徑尺寸偏大,則需在鴿尾筋與定子機座壁之間加墊墊片進行調整。

1號鴿尾筋調整到位符合工藝要求之后,需要先對其進行點焊固定,考慮焊接會導致鴿尾筋變形,在點焊時必須嚴格控制焊接順序及部位,先點焊中間位置的塞焊孔,再分別逐個向上、下端點焊各塞焊孔,每個塞焊孔點焊4點,先焊過鴿尾筋中心線的上、下2點,然后再點焊塞焊孔的左、右2點。另外,在裝配過程中發現鴿尾筋塞焊后內徑會變大,一般會有0.2 mm左右,分析后得知這與鴿尾筋與機座之間的間隙有關,為減小焊接后鴿尾筋內徑尺寸的偏差,采用金屬修補劑填充間隙的方法,待金屬修補劑固化后與鴿尾筋和定子機座粘合為整體時再進行塞焊,焊接后檢查鴿尾筋的內徑尺寸變化僅為+0.05 mm。

4.2 裝其余筋

由于鴿尾筋的厚度較薄為14 mm,且直接焊在機座壁上面,操作空間較小,若按大、小等分的裝筋方法,不利于裝夾、調整和小弦距測量,所以在對該種機組裝筋時我公司采用預疊鐵心段的方法,實施效果良好,如下頁圖6所示。

預疊鐵心段即是在鐵心部分的下部和中上部位置分別預疊約50 mm高的兩段鐵心,利用定子鐵心鴿尾槽粗定位并裝入其余的全部鴿尾筋。具體操作是先將下游側齒壓板裝入定子機座的環槽,齒壓板下面用機械千斤頂及工裝支撐,計算出鴿尾筋下端面與齒壓板之間的距離,用相應規格的墊塊放在齒壓板對應鴿尾筋的位置,然后預疊50 mm高鐵心,用定位棒將鐵心整形、定位后,在中上部的適當位置再預疊50 mm高鐵心,兩段鐵心之間用工裝支撐隔離,同樣用定位棒整形、定位后把所有的鴿尾筋穿入鐵心的鴿尾槽內,下端落在墊塊上面,用壓緊工裝將所有鴿尾筋預壓緊固定,逐個微調鴿尾筋與鴿尾槽的間隙以及鴿尾筋的垂直度、弦距、內徑尺寸等。根據工藝要求,鴿尾筋的垂直度應≤0.10 mm,相鄰兩鴿尾筋之間的等分弦距偏差≤0.15 mm,全部符合要求后按基準筋點焊的方法把所有的鴿尾筋進行點焊固定,待拆除預疊的鐵心段、齒壓板及工裝后,再點焊被鐵心段遮擋處的塞焊孔。

圖6 預疊鐵心裝其余鴿尾筋

4.3 滿焊鴿尾筋

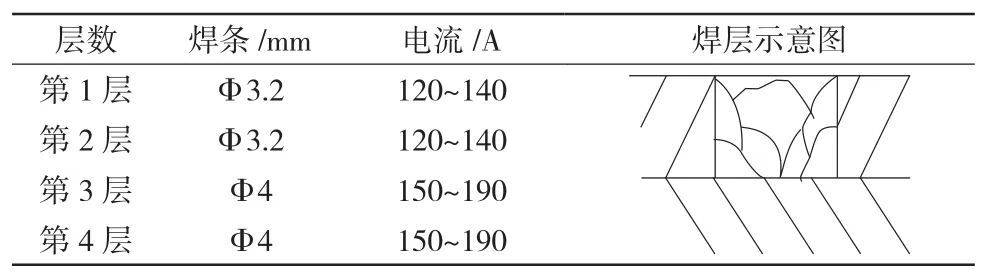

鴿尾筋必須與定子機座壁牢靠的焊在一起,以防鴿尾筋脫落造成事故。為減小變形,保證焊接質量,鴿尾筋滿焊時除了需按點焊時的方法操作之外,需分四層焊接,焊接參數如表1所示。

表1 鴿尾筋滿焊工藝參數

所有鴿尾筋滿焊后檢查相關尺寸,內徑偏差在0.2 mm左右,因鴿尾筋寬度尺寸偏差較大,同一高度上的弦距偏差≤0.35 mm,基本符合要求。

為提高焊接效率,在滿焊時由兩人同時焊接,按順時針方向,根據點焊時塞焊的順序依次焊接,兩人同時焊完第1層后再焊接第2層、第3層、第4層,步調保持一致,直至所有的鴿尾筋全部焊接完成。

5 定子鐵心疊裝

5.1 定子鐵心首末段疊裝

定子鐵心首末部分在壓裝后齒部壓緊度一般較差,扇形片之間易產生間隙而影響定子鐵心性能,為解決這一問題而引入了扇形片粘結技術。按照設計要求,扇形片粘結高度為30 mm,先將下游側齒壓板裝入環槽后,下面用機械千斤頂及工裝支撐,調整周向所有齒壓板上平面水平度及在環槽內的間隙,然后在齒壓片上平面先擺一層扇形片,用毛刷在扇形片上表面均勻涂刷一層硅鋼片膠粘劑,再繼續1/3錯開疊一層扇形片并刷一層硅鋼片膠粘劑,依次疊一層刷一層,直至達到30 mm高度停止,裝預壓壓板工裝,穿入預壓螺桿將已涂刷硅鋼片膠粘劑的鐵心段壓緊。

定子鐵心預壓緊后,在槽內會有多余膠擠出,這時需要用干凈的布蘸丙酮或酒精將余膠清理干凈,以免固化后減小定子鐵心槽形尺寸,影響定子線圈的嵌裝。由于定子機座操作空間小,余膠一旦固化后,清理的時候非常不方便,耗工廢時。所以,若預壓后發現有多余膠擠出應立即清理干凈。

5.2 定子鐵心首末段烘焙固化

硅鋼片膠粘劑是以環氧樹脂為基材,使用時與固化劑調合而成,機械強度高,電氣性能好,室溫可固化,但固化時間相對較長,在使用時為提高生產效率一般采用加溫的方式快速固化。

定子鐵心首末段涂膠壓緊后應立即在定子機座內裝入加熱元件,我公司采用履帶式加熱器和電熱管加熱,用石棉布或帆布將定子機座全部遮蓋包裹嚴密,機組較小時也可以直接吊入烘箱,然后通電加熱,溫度控制在60±5℃為宜,保溫12 h(根據硅鋼片膠粘劑工藝參數定),加熱溫度不可太高,否則硅鋼片膠粘劑會變質為泡沫狀,粘結性能變差、變脆;溫度偏低則不能充分固化,延長了生產周期。

5.3 中間段定子鐵心疊裝

拆除首段涂膠段鐵心預壓工裝后,開始疊裝中間鐵心段,該部分疊裝不需涂刷硅鋼片膠粘劑,均按1/3間隔錯開逐層逐片進行疊裝。為確保定子鐵心內徑要求,在疊裝過程中按每疊50 mm高度整形一次,并依次打入定位棒,保證槽形尺寸,同時對剛疊裝的50 mm高鐵心段按圓周分布16個點檢查鐵心內徑。

越南仙城2號機組定子鐵心長度為980 mm,因該機組通風冷卻方式與常規機組不同,定子鐵心徑向方向沒有設置通風槽,而是將通風槽設計在扇形片兩槽之間,軸向通風冷卻結構,所以該機組定子鐵心全部由扇形片連續疊裝而成,也正是如此,考慮定子鐵心整體壓裝時可能會出現壓緊度偏差的情況,采取在疊裝過程中進行分段預壓,即中間段定子鐵心分別在465 mm和900 mm高鐵心段處分兩次進行預壓緊,預壓緊力須保持12 h,方可松開螺母,拆出預壓工裝,以確保定子鐵心壓裝質量。

6 緊固件止動

水輪發電機組運行過程中,定子鐵心受機械力、電磁力的影響而產生振動,這是一種非常有害的現象,過分的振動會使零部件產生松動或疲勞斷裂,嚴重威脅著機組的運行安全。即然這是不可避免的問題,為防止緊固件的松動,采取合理的止動措施是很有必要的。在該機定子鐵心中需要進行止動的緊固件主要有2個,如圖7所示,①前、后齒壓板調節螺栓,螺母采用單耳止動墊片,一端翻角與螺母貼住,一端點焊在齒壓板上面;②拉緊螺桿,最終壓緊后螺母與螺桿采用止動輥,兩端分別與螺母和拉緊螺桿端面焊接在一起。

圖7 定子鐵心緊固件止動位置

但是,點焊止動輥時需要注意,止動輥擺放位置必須在定子鐵心的外側方向,不可擺放在定子鐵心內側,以免與定子線圈的安全距離不夠,發生“爬電”現象而造成事故。

7 定子鐵心裝配的關鍵控制點及難點

7.1 中心柱與定子機座基準調整

中心柱是安裝鴿尾筋和定子鐵心疊裝過程的主要檢測工具,它始終貫穿于定子鐵心的整個裝配過程,所以說中心柱安裝的精確度直接決定了定子鐵心裝配的質量。另外,在調整的過程中,需反復的調節、檢查,不可能是一蹴而就,除了認真、細心之外,還要有耐心,同時還要有正確的操作方法。

(1)定子機座水平度。使用框式水平儀調節定子機座水平時,需將框式水平儀與定子機座切向擺放,擺放的位置最好在X、Y軸線上,且每次測量時的位置必須在同一位置(包括掉頭測量),適當可以用記號筆標記出來,框式水平儀上還有一個小刻度可以用來做參考,可以更快捷的判定傾斜的方位。

(2)中心柱垂直度。前文已述,中心柱的垂直度可以采用3種方法進行檢查,也可以采用其中1種,但準確度不完全可靠,同時用3種方法檢查可以互相驗證,最終的檢查結果才是比較準確的。使用測桿及百分表檢查定子機座法蘭面時,如果測桿伸出距離較遠,需注意測桿轉動時是否有撓度或振動而影響測量的準確性;使用吊鋼琴線耳機法測量時,吊錘需浸在機油中,以避免鋼琴線擺動。

(3)中心柱與定子機座同軸度。同軸度檢查是依靠定子機座法蘭內圓面,法蘭內徑較大時,測桿伸出較長,同樣要注意測桿的撓度問題,偏重太多會引起測桿振動而影響測量的準確性。

7.2 鴿尾筋的安裝與焊接

鴿尾筋的裝焊好壞直接影響定子鐵心圓度、中心偏差、傾斜度,所以要求鴿尾筋塞焊后:筋要垂直、筋的變形小、筋之間的弦距相等及筋與中心之間的距離(半徑)也要相等。鴿尾筋點焊時需要在壓緊的狀態下施焊,因壓緊工裝間隔距離大,可以使用輔助工具將其壓緊,鴿尾筋滿焊時,為確保焊筋質量,需注意以下幾點:

(1)先焊定位筋中間塞焊點,沿定子機座內圓整圈順時針(或逆時針)依次焊完第一層后,再分別向上、下方逐層圓周塞焊孔焊接第1層。

(2)沿定子機座內圓同層塞焊應一次焊完,同一定子機座的同層塞焊均焊完后,方可開始焊接第二層。

(3)單個塞焊孔內焊接可以順時針焊接,也可以逆時針焊接,但同臺定子機座必須方向一致。

(4)沿定子機座內壁圓周塞焊孔第1層塞焊完后,應逐根按上、中、下三點檢查定位筋半徑和弦長,觀察變化的趨勢,合格后方可繼續焊第2層。

(5)施焊的焊工可以在整圓周對稱的幾個工作

面上同時以一致焊接速度進行焊接。

7.3 定子鐵心首末段疊裝

定子鐵心首末段為涂刷膠層,是不可逆的,疊裝過程中需及時的整形、檢查,確保槽形尺寸和定子鐵心內徑。涂刷所使用的硅鋼片膠粘劑為雙組份溶劑,使用前需先進行調和,為確保扇形片粘結質量,需注意以下幾點:

(1)硅鋼片膠粘劑調配時,將甲、乙組份各1瓶倒入容器中,混合在一起攪拌至顏色均勻才能使用,使用量不足一瓶時,調配比例必須一致。

(2)每次調配硅鋼片膠粘劑需在1 h內使用完(根據材料工藝參數定),材料不夠時可以使用完后重新調配,不可過多的調配,以免造成浪費。

(3)疊裝涂刷硅鋼片膠粘劑時,涂刷層需薄且均勻,不宜太厚,以免定子鐵心壓緊后擠出造成浪費,且清理難度大。

8 結語

定子鐵心是水輪發電機組的關鍵部件,對整個機組的安全可靠運行至關重要。此次越南仙城電站2號機定子鐵心廠內裝配過程中,通過對基準調整、裝筋、焊筋及疊裝等關鍵工序的工藝管控,優化了以往的定子鐵心裝配工藝,使各項技術指標均得到有效控制,提高了燈泡貫流式水輪發電機定子鐵心的裝配質量,同時,也為我公司后期的大型貫流機的現場裝配積累了經驗。