6005A鋁合金擠壓型材在線淬火工藝仿真研究

周小京 郭曉琳 東 棟 王勝龍 尤逢海 王志敏

?

6005A鋁合金擠壓型材在線淬火工藝仿真研究

周小京 郭曉琳 東 棟 王勝龍 尤逢海 王志敏

(北京航星機器制造有限公司,北京 100013)

為控制大尺寸異形截面薄壁鋁合金型材在線淬火過程中因冷卻速度不均勻而導致型材截面的變形,本文基于ABAQUS有限元軟件和CAE建模軟件平臺,建立了“斧”形擠壓型材在淬火過程的有限元模型,通過熱力耦合的方式,以水和空氣為淬火介質,研究了不同在線淬火方案下型材淬火過程的溫度場、殘余應力場和變形量的變化規律。研究表明:型材構件產生的等效應力和變形量大小與冷卻方式有關,整體變形的趨勢主要體現為表面收縮、外端翹曲、內部支撐筋扭曲變形;與噴水淬火相比,采用風冷淬火工藝下的型材溫度降低幅度較為平緩,變形量也相對較小。通過有限元分析能較好地改進異形薄壁結構型材的在線淬火工藝,為實際生產過程提供了理論參考。

擠壓型材;在線淬火;應力場;變形量;數值模擬

1 引言

大型異形截面鋁合金擠壓型材是我國航空航天領域輕量化結構的關鍵產品,其產品特點為斷面外形尺寸大、形狀設計復雜,一般為多容腔中空薄壁結構型材,關鍵部位壁厚≤3.5mm,而且要求左右或上下配合,其尺寸與形位公差的指標要求較高,且各部位的內部組織和力學性能要求均勻合理,同時擠壓比大,擠出長度一般在20~30m左右。因此,這種薄壁異形大尺寸空腔結構的擠壓產品生產制造難度大,不僅需要配有自動化水平高的大噸位擠壓機及其配套設備,而且還必須解決該類薄壁結構產品在熱處理后的變形控制問題[1,2]。

由于6000系鋁合金屬于可熱處理強化的鋁合金,因此通過固溶、淬火與時效的熱處理工藝可有效提升產品強度。鋁合金擠壓型材經過在線淬火工藝處理,可為后續進一步的時效強化提供條件,但是,在型材淬火冷卻期間常會因為其內部的溫度場分布不均勻而形成熱應力,從而引起擠壓型材截面各部位不同程度的變形[3]。因此,對于鋁合金擠壓型材而言,選取合理的淬火工藝參數可很大程度上保證該產品的質量與精度。

通過模擬6005A鋁合金大型擠壓型材的淬火過程,采用熱力耦合的方式,以水或空氣為淬火介質,主要研究了水冷淬火、風冷淬火工藝的不同參數條件下對大型薄壁異形復雜截面鋁合金型材的溫度變化、熱應力分布和變形規律等方面的影響,通過選取合理的工藝并優化相應的工藝參數,盡可能地使該異形截面型材的溫度場分布一致均勻,從而獲得較小的應力和較少的變形量,為該異形復雜截面鋁合金擠壓型材在線淬火工藝參數的優化選擇提供參考,從而為該產品的實際擠壓生產過程中的變形控制提供理論指導。

2 擠壓型材在線淬火有限元模型的建立及模擬方案

2.1 擠壓型材模型的建立

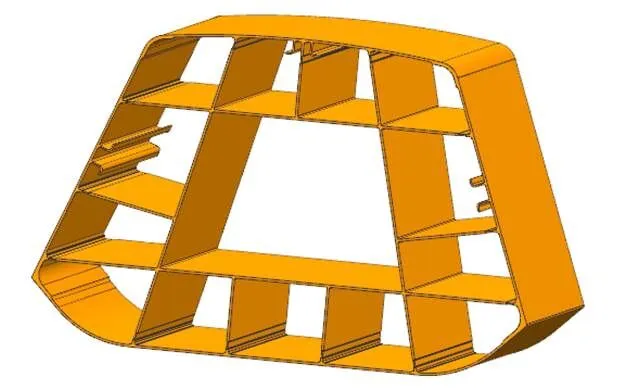

在三維幾何造型中,實體模型作為有限元分析和工藝優化設計的基礎,是最為理想的幾何模型,且所建實體模型的精確程度將直接影響仿真計算結果的準確性。因此,基于NX.UG三維造型軟件平臺,以斧形截面空心熱擠壓鋁型材為對象,利用建模功能建立了熱擠壓鋁型材的實體模型,如圖1所示。

圖1 熱擠壓鋁型材實體模型

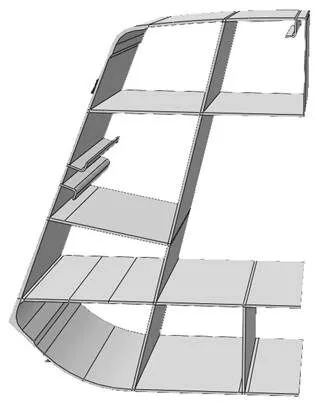

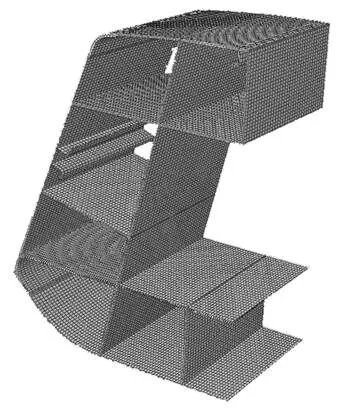

模型建好后需要進行網格劃分,為反映本文中薄壁構件的整體結構,同時為了降低整體模型的計算量,在施加對稱邊界條件的前提下,選擇整體結構的二分之一模型進行分析計算,見圖2;用結構化網格方法將模型劃分為六面體網格,劃分后的網格模型如圖3所示;為精確計算,在型材厚度上劃分2~3層單元,對關鍵區域進行網格細化,其它位置粗化網格,網格數量為53000個。

圖2 熱擠壓鋁型材幾何模型

圖3 三維網格模型

2.2 材料參數的選擇

6005A鋁合金屬于中等強度鋁合金,其熱擠壓成形性能、耐腐蝕性、焊接性能較為優良。目前已在高鐵、汽車和地鐵等交通領域中取得廣泛應用,經過熱處理強化后具有強度中等、沖擊韌性好、缺口不敏感性高、淬火溫度范圍較寬、淬火敏感性低等特點[4]。因此,6005A鋁合金因其具有強度適中、密度小、抗腐蝕性高、塑性變形能力好以及表面易處理等諸多優點,是大型擠壓件結構的理想材料[5]。

本文中的材料選取6005A鋁合金,仿真分析過程中涉及到的主要物性參數主要包括材料的密度、比熱容和導熱系數,6005A鋁合金的密度為2690kg/m3,比熱容為896J/(Kg·℃),導熱系數為180W/(m·℃)。

2.3 設置載荷和邊界條件

實際的在線淬火工藝是在型材擠出后的溫度條件下(固溶溫度范圍內)直接淬火,直至冷卻到一定溫度。因此在本研究中的模擬過程中忽略加熱過程,將固溶溫度500℃設定為模型的初始溫度。

為簡化分析,本文選擇淬火介質為水或空氣,而在建立淬火的有限元模型時假定水和空氣為恒定溫度,水介質和空氣介質的冷卻能力可通過其與型材表面的對流換熱系數表征,而且對流換熱系數隨著溫度的變化而變化[6~9]。

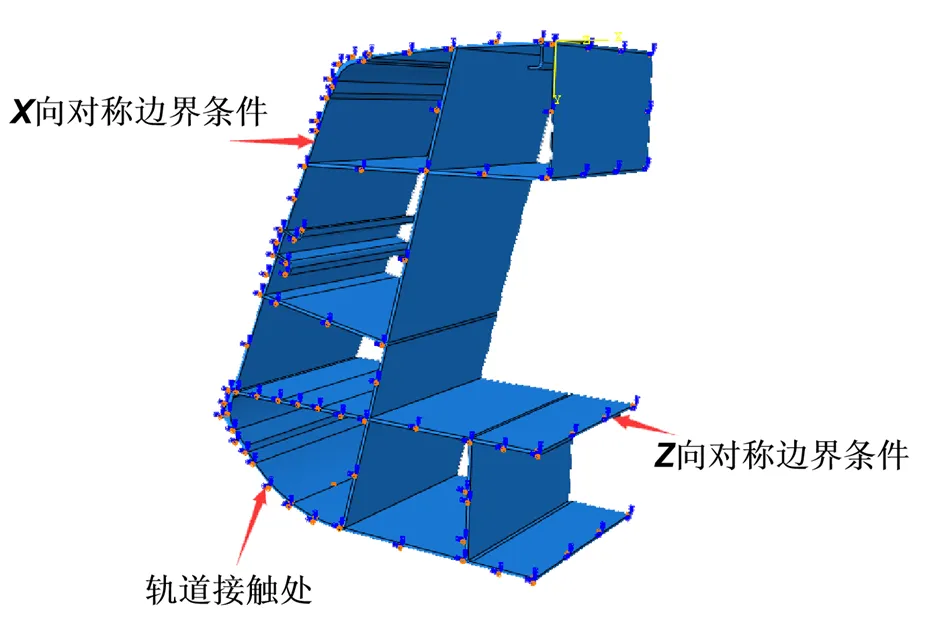

由于擠壓型材模型具有典型的軸對稱的性質,不允許其作為剛體沿對稱方向移動,同時結合實際生產的情況,選取擠壓件的橫截面進行約束(向),將與傳送軌道接觸承接方向上進行約束(向),同時選擇擠壓型材的對稱面進行約束(向)。綜上所述,在直角坐標系下,對擠壓型材施加邊界條件見圖4。

圖4 位移邊界條件示意圖

3 模擬實驗方案的設計

在6005A鋁合金異形復雜截面擠壓型材的在線淬火工藝中,冷卻水流量、風機風量、冷卻方式等多種因素都會直接影響到擠出型材的淬火冷卻效果。本文中的“斧”形截面擠壓型材變形的主要原因是擠出產品截面不同部位的冷卻速度不一致均勻造成。而在實際生產制造過程中,主要是通過調整不同部位的冷卻水流量或風機風量,以盡可能地實現型材各部位的冷卻速度一致均勻性。因此,本文主要研究“斧”形截面擠壓型材在線淬火冷卻過程中,不同冷卻工藝條件對其溫度場、應力場及變形的影響,為實際工程應用中擠壓型材在線淬火工藝的選擇提供參考。

由于水介質自身的流動特點,流速越快的部位,在單位時間內與擠壓型材外表面產生接觸的水量越大,因而熱量交換也越大,該部位擠壓型材相應的冷卻速度也較快。原模擬實驗中的設計方案中噴水冷卻的冷卻水單位面積流量分別為48L·m-2·s-1、90L·m-2·s-1和130L·m-2·s-1,而風冷淬火的設計變量主要考慮風機的送風量,具體變量設計為65m3/h。該方案大致涵蓋了由緩冷到快冷的不同冷卻速率。

4 計算結果和分析

4.1 水冷淬火過程中的溫度場

圖5是采用90L·m-2·s-1的水流量密度在一定的水流壓力的水冷淬火工藝參數下的整個冷卻過程中的型材整體溫度分布情況。由圖中可知,采用噴水淬火工藝的型材冷卻速度相對較快,冷卻至20min時型材整體處于346~375℃范圍內,最高溫度375℃的分布區域位于型材的左下角和右下角,型材中心底部位置的溫度約為346℃;冷卻30min時型材的溫度已經處于58~78℃范圍內,溫度明顯降低;而到60min時型材基本冷卻至室溫。

從圖中亦可以看出,在整個冷卻過程中,型材不同區域的溫度變化情況不同;型材產品厚度較小處溫度降低較快,而厚度尺寸較大處的溫度降低較慢,主要集中在產品的左下角和右下角附近,而型材中心位置部分冷卻速度很快,尤其是底部位置由于與冷卻水的接觸面積較大導致其溫度降低速度相對較快。

4.2 風冷和水冷淬火的溫度場對比

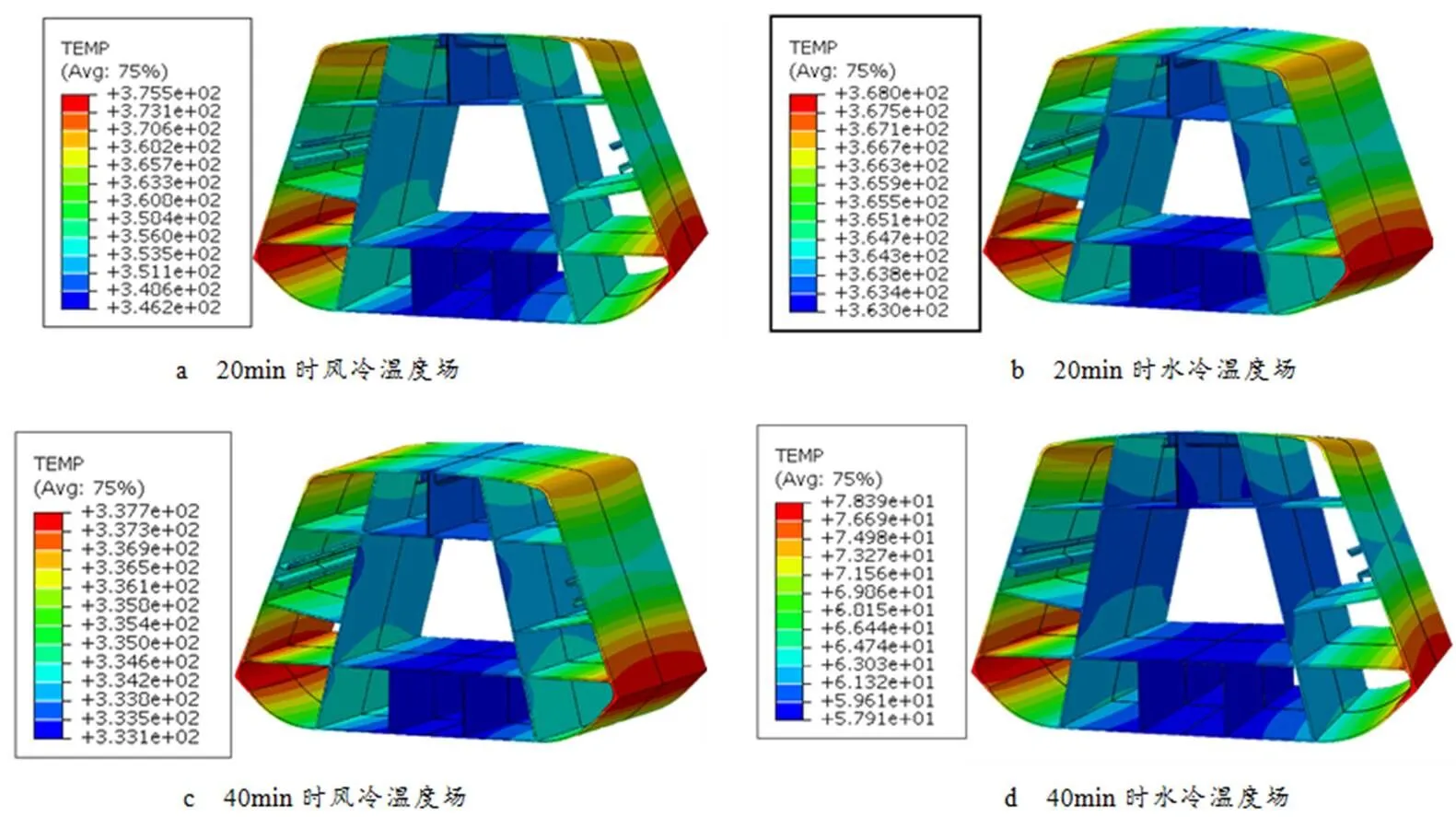

圖6分別表示為采用風冷和水冷淬火兩種工藝,型材在冷卻至20min和40min時刻的型材溫度場對比,從圖中可以看出在冷卻至20min時,采用風冷淬火工藝的型材整體溫度值處于363~368℃范圍內,而采用水冷淬火工藝的的型材溫度值的范圍處于346~375℃,二者的溫度范圍基本接近,說明型材在淬火初期階段,不同淬火工藝的冷卻程度較為接近;而當冷卻至40min時,采用風冷淬火工藝的型材溫度范圍處于333~337℃之間,但采用水冷淬火工藝的型材的溫度已達到58~79℃。以上規律說明采用風冷淬火工藝,在開始冷卻時與水冷淬火工藝的冷卻效率接近,但隨著淬火過程的進行,水冷情況下的型材溫度變化較為劇烈,而風冷的溫度變化較為緩慢。

圖6 風冷淬火和水冷淬火的溫度場對比

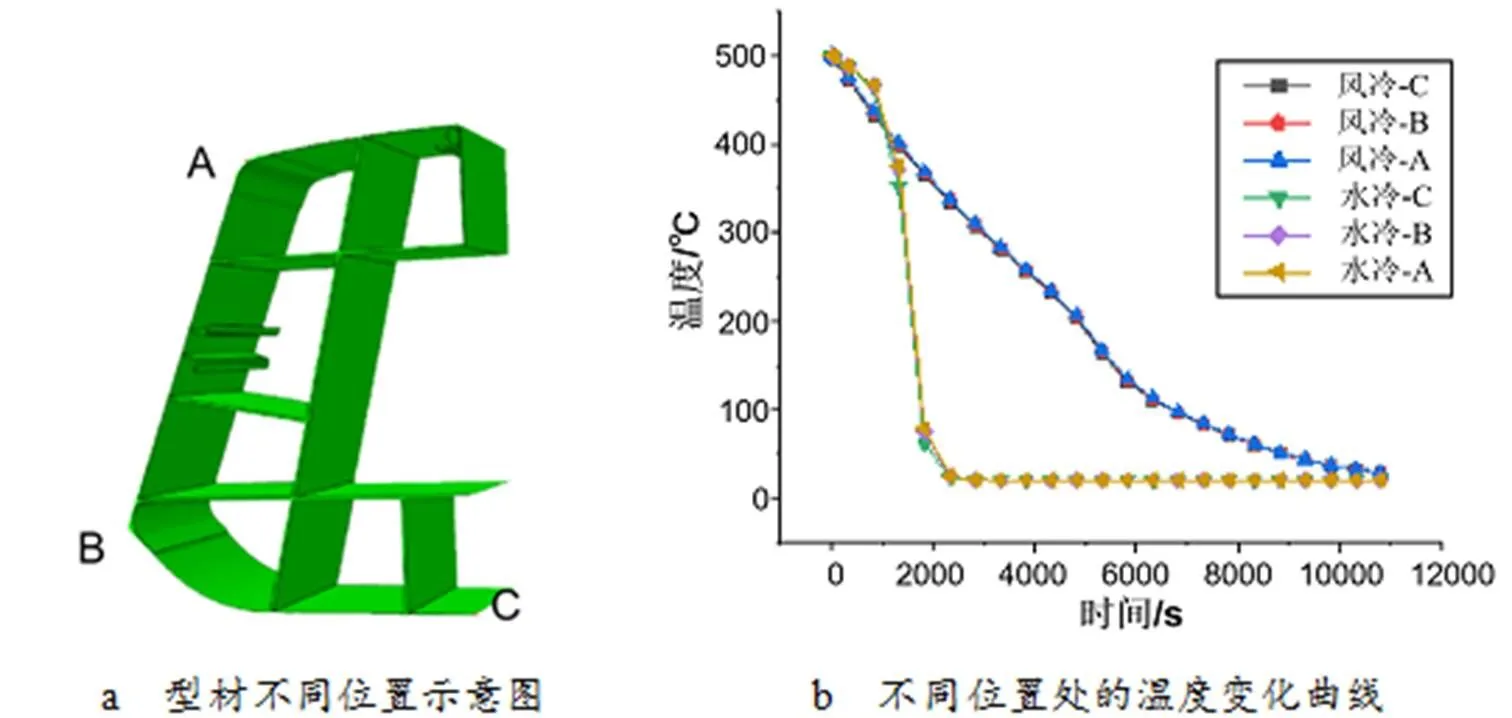

為進一步對比分析,按照圖7所示的位置提取其整個過程中的溫度變化曲線。通過對比A、B、C三處位置可以發現,不管是采用風冷淬火工藝還是水冷淬火工藝,由于型材整體的尺寸較大,但厚度較薄,所以型材在外層薄壁部位不同位置的溫度變化情況基本趨于一致;而風冷淬火工藝和水冷淬火兩種工藝下的型材溫度變化情況則存在明顯的差異,在冷卻至溫度370℃左右之前,風冷和水冷的冷卻效率接近,但是隨著時間延長,水冷的冷卻速率逐漸增快,而風冷的冷卻速率在整個過程都比較均勻。

圖7 風冷和水冷在不同位置處的溫度變化對比示意圖

4.3 風冷淬火的應力場和變形場

圖8是采用風冷的淬火工藝參數下的整個冷卻過程中的型材整體的殘余應力分布情況。從圖中可以看出,型材在冷卻到20min時,由于溫度已降至370℃左右,后續的溫度變化較小,此時型材存在應力為0.3MPa;當冷卻至40min時,殘余應力進一步增大,但增長幅度有限,峰值應力值為0.75MPa。

圖8 淬火冷卻過程中型材的應力分布變化

由此可見,在整個風冷淬火過程中,型材的應力值始終保持一種較為緩慢的增加狀態,且隨著時間的延長,直至最終冷卻至室溫,型材的殘余應力最大為5MPa;與水冷淬火工藝相同的是,風冷淬火過程也存在由于底部約束的影響導致與傳送軌道接觸的位置存在明顯應力集中的現象。

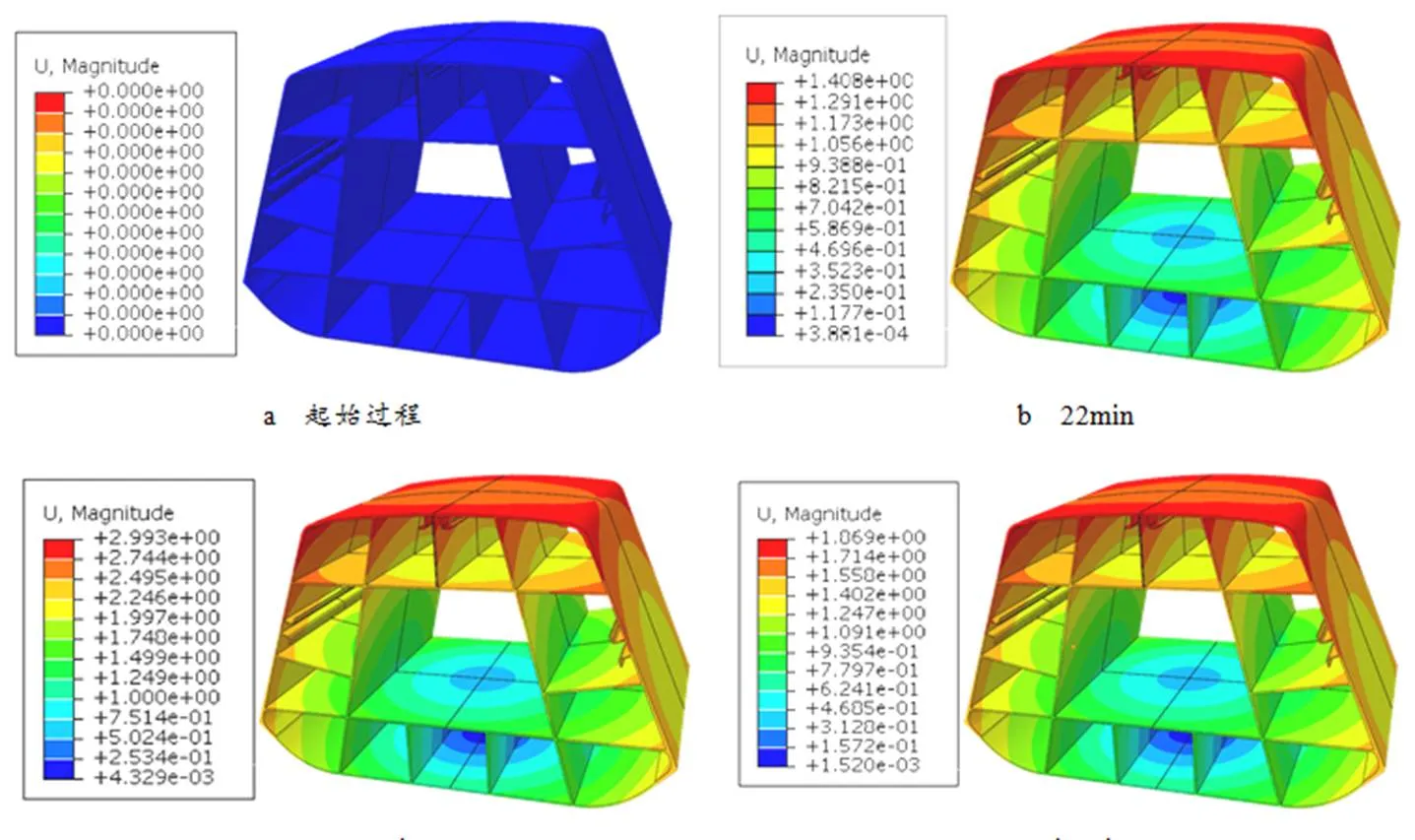

圖9表示的是采用風冷淬火工藝條件下的型材整體變形分布情況。從圖中可以看出,在淬火冷卻至20min時,型材的上部呈現一定的收縮變形,最大變形位于最上部,并向下塌陷約1.4mm,而底部的變形量變化并不明顯;當淬火冷卻至40min時,由于此時溫度降低的速率減小,并沒有明顯的變形量增大現象,但變形量增加的趨勢依然不變,即從下自上變形量逐漸增大;直至最終冷卻至室溫,上部位置向下塌陷最大約3mm。

圖9 淬火冷卻過程中型材的變形量

為了進一步研究型材的變形情況,將其淬火前后模型進行疊加,并將變形量放大至2倍,如圖10所示。可以看出,其變形的整個趨勢體現為型材的變形主要是表面向內收縮,外端翹曲,內部支撐筋扭曲變形。

圖10 型材變形前后對比情況

4.4 風冷和水冷過程的應力場和變形的對比

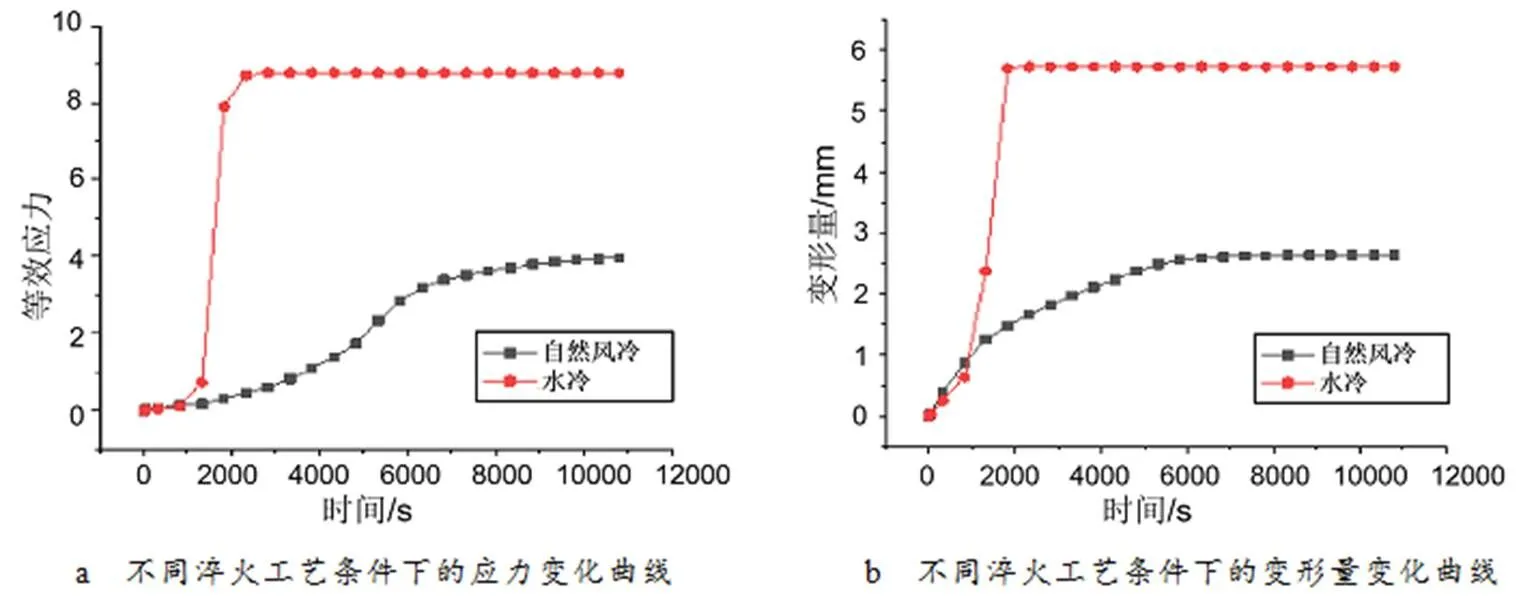

為獲得風冷淬火工藝過程和水冷淬火工藝過程的峰值應力和峰值變形量的演變過程,分別提取了底部和頂部約束位置的應力和變形量在整個冷卻過程隨時間變化的情況并進行分析。結合上述內容可知,在與傳送軌道接觸的位置,其應力是整個型材中最集中的位置;由圖11中選取位置的等效應力對比結果可以看出,當采用水冷淬火工藝時,型材的等效應力隨著溫度的降低而急劇增大,在冷卻至20min時峰值應力達到最大,接近6MPa,此后應力增加程度不明顯。而采用風冷淬火工藝,型材的應力是隨著時間處于緩慢增加的狀態,當冷卻至2h時,其應力才逐漸趨于穩定接近2MPa左右;由此可見采用風冷淬火工藝,其等效應力并不會突發性的增大,而是緩慢增大,且型材內部最終產生的應力值也要小于水冷淬火工藝。

圖11 風冷和水冷淬火工藝條件下的應力和變形量對比圖

圖12 風冷與水冷淬火工藝下的變形量對比

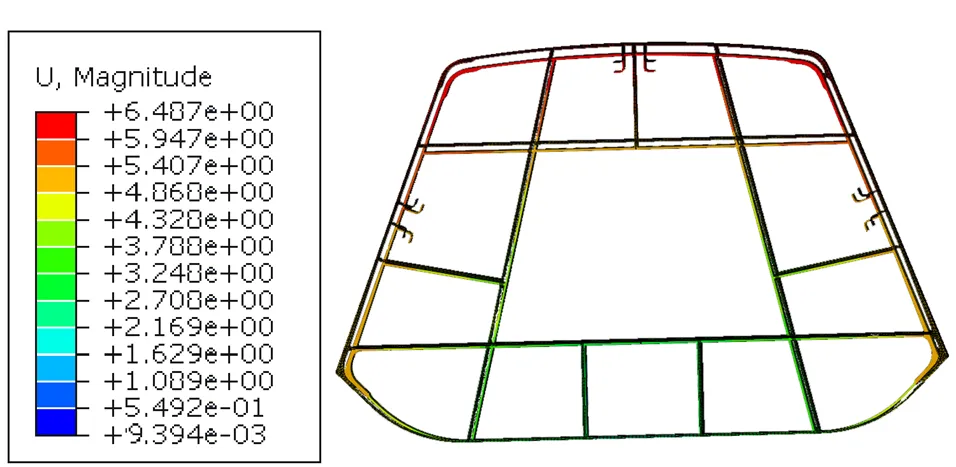

為進一步對比分析風冷和水冷在變形量影響規律的差異,本文分別提取了水冷淬火(90L·m-2·s-1×10kPa)和風冷淬火兩種在線淬火工藝制度的變形量的結果,提取位置見圖12a。從變形量分布情況對比來看,在采用水冷和風冷兩種不同淬火工藝下,型材的變形趨勢基本一致,即從底部開始沿著外圍到頂部的變形量逐漸增大;但是兩種淬火工藝造成型材的變形量明顯不同,其中水冷淬火使型材產生的變形量大于風冷淬火工藝,風冷造成的頂部下塌約2mm,而水冷造成的型材頂部下塌約6mm。

從圖11、圖12可以發現,型材頂部塌陷處是型材產生變形最為明顯的位置。通過對比風冷和水冷淬火工藝條件下該處位置變形量隨時間的變化規律可知,在型材冷卻至40min時,水冷淬火工藝條件下的變形量急劇增大,由0增大至9mm,此后變形量的變化不再明顯;而采用風冷淬火工藝,型材的變形量是緩慢增大的,整個過程中其變形量逐漸由0增大至4mm,此后變形量的變化亦不再明顯。

由此可以看出,由于采用風冷淬火工藝能夠使型材的溫度緩慢均勻降低,這種情況下的熱應力和熱應變使得其整體的變形量較小,而采用水冷淬火工藝的型材溫度急劇變化使得其變形量要明顯大于風冷淬火工藝。因此,對比可以發現,針對大尺寸薄壁多腔結構的艙體構件,采用風冷淬火工藝,變形較為緩慢,且變形程度相對較小,有利于控制擠壓型材后處理過程中的變形。

5 結束語

基于 Abaqus有限元軟件與CAE建模平臺,本文建立了以6005A鋁合金“斧”形截面型材為實體模型基礎的在線淬火過程的有限元模型,分析了不同在線淬火工藝條件下的擠壓型材溫度場、殘余應力場和變形量等場量分布的變化規律。研究結果表明:

a. 在線淬火冷卻工藝中不同冷卻速率和冷卻方式對大尺寸異形截面薄壁鋁合金擠壓型材淬火過程中溫度場分布的均勻性、殘余應力值以及變形量的大小有著極大的影響,型材整體變形的趨勢主要體現為表面收縮、外端翹曲、內部支撐筋扭曲變形;

b. 與水冷淬火工藝對比,采用風冷淬火工藝時該擠壓型材截面對應不同部位的冷卻效果較為符合要求,風冷淬火冷卻過程相應的溫度場和等效應力分布更加均勻,最大峰值應力和殘余應力值均較小,型材的變形程度也較小;

c. 通過有限元分析手段,有助于異形截面擠壓鋁型材在線淬火工藝的選擇與工藝參數的優化,能夠為實際的生產過程提供一定的理論指導。

1 劉靜安. 大型工業鋁合金型材的擠壓生產工藝與關鍵技術(續)[J]. 鋁加工,2001,24(3):1~6

2 劉靜安,趙云路. 鋁材擠壓生產關鍵技術[M]. 重慶:重慶大學出版社,1997. 230~242

3 何艷兵,楊海波,李烈軍,等. 方管鋁型材噴水冷卻溫度場模擬及影響因素分析[J]. 北京科技大學學報,2010,32(3):370~374

4 王彥俊,孫巍,李鵬偉,等. 6005A鋁合金擠壓型材熱處理工藝研究[J]. 輕合金加工技術,2012(7):43~46

5 李彩文. 6xxx鋁合金在線淬火換熱系數及數值模擬研究[D]. 湖南:中南大學,2011

6 李落星,胡理中,劉志文,等. 鋁合金擠壓型材淬火模擬研究及工藝參數的改進[J]. 湖南大學學報(自然科學版),2013,40(2):71~76

7 齊沖. 鋁合金圓筒結構淬火殘余應力形成及分布規律研究[D]. 黑龍江:哈爾濱工業大學,2015

8 張鐵橋. 基于ABAQUS的7050鋁合金試件淬火溫度場及熱應力場模擬研究[D]. 云南:昆明理工大學,2013

9 Ristoffersen M. Studies of shape variations during cooling of flat extruded sections[D]. Oslo, Norway: University of Oslo, 2004

Simulation Study on On-line Quenching Process of 6005A Aluminum Alloy Extruded Profile

Zhou Xiaojing Guo Xiaolin Dong Dong Wang Shenglong You Fenghai Wang Zhimin

(Beijing Hangxing Manufacturing Co., Ltd., Beijing 100013)

In order to control the deformation of the profile section due to the uneven cooling rate during the on-line quenching process of the large-sized and thin-walled aluminum alloy profile, this paper establishes the finite element model of the “axe” extruded profile during quenching process based on ABAQUS finite element software and CAE modeling software platform. By means of thermal coupling, using water and air as quenching media, the influence law of temperature field, residual stress field and deformation of the profile during quenching process for different on-line quenching schemes was studied. The results show that the equivalent stress and the amount of deformation of the profile are related to the cooling mode, and the trend of overall deformation is mainly shrinkage on the surface, warpage at the end of the profile, and distortion of the internal support bars. Compared with the water quenching process, the reduction of temperature on the “axe” extruded profile with the air-cooled quenching process is relatively flat and the amount of deformation is relatively small. The finite element analysis method can improve the on-line quenching process of profiled thin-walled structural profiles, and provides a theoretical reference for the actual production.

extruded profile;on-line quenching;stress field;deformation;numerical simulation

周小京(1991),工程師,材料加工專業;研究方向:熱成型。

2019-04-09