桁架式機械手伺服電機選型

蒲 軍

(陜西法士特汽車傳動集團公司,寶雞 722409)

0 引言

桁架式機械手也叫龍門式機器人,屬于直角坐標機器人的一種。針對機械加工行業所設計的桁架式機械手與數控機床相結合,可以實現在該設備或多設備之間的工件自動抓取、上料、下料、工件轉序加工。本文所述的桁架機械手由一個水平軸X和其上安裝的兩個垂直Z1、Z2軸構成,用于重型卡車變速器Ⅱ軸剃齒工序。

動作順序:Z1、Z2軸上升回到“Home”位置→X軸移動使Z1軸到達上料位上方→Z1軸下降抓取工件然后上升→Z2移動到剃齒機1上方→Z2軸下降抓取工件然后上升→Z1移動到剃齒機1上方→Z1軸下降放下工件然后上升→Z1移動到剃齒機2上方→Z1軸下降抓取工件然后上升→Z2軸移動到剃齒機2上方→Z2軸下降放下工件然后上升→Z2移動到剃齒機3上方→Z2軸下降抓取工件然后上升→Z1移動到剃齒機3上方→Z1軸下降放下工件然后上升→Z2移動到下料位上方→Z2軸下降放下工件然后上升→Z1軸再次移動到上料位上方,上下料及轉序完成,等待下一次循環。

為了滿足該桁架機械手高速度,高精度的運動的要求,驅動裝置選用交流伺服電機。如果在電機選型過程中,盲目選擇大規格的電機,不僅會增加成本,也會使設備體積過大而造成結構不緊湊等問題。因此,選擇電機時應綜合考慮各方面要求,以充分發揮伺服電機的工作性能。下面以該桁架伺服驅動電機的選取為例介紹伺服電機的選型方法。

圖1 橋架式機械手結構圖

已知:X軸運動部分重量Mx=300kg,齒輪齒條傳動,要求最大速度Vxmax=2m/s,加減速時間tx加減=0.4s。

Z1、Z2軸運動部分重量均為Mz=90kg,齒輪齒條傳動 ,要求最大速度Vzmax=2m/s,加減速時間tz加減=0.4s。

1 伺服電機額定轉速及減速比選取

伺服電機通過減速機提高輸出軸的扭矩滿足桁架機械手重載運行的要求,同時降低輸出軸轉速使電機能夠工作在額定轉速附近,充分發揮電機的性能。該桁架要求高運行速度、高響應速度,所以選擇低慣量型伺服電機,額定轉速n=3000r/min。下面來計算X、Y軸的減速機減速比:

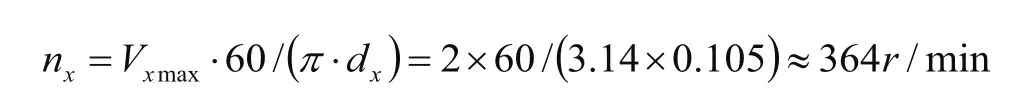

X軸驅動齒輪:模數mx=2.5,齒數zx=42,分度圓直徑dx=mx.zx=0.105m。

X軸驅動齒輪設計最高轉速:

X軸減速比:n/nx=3000÷364=8.24,所以減速比選取:ix=8。

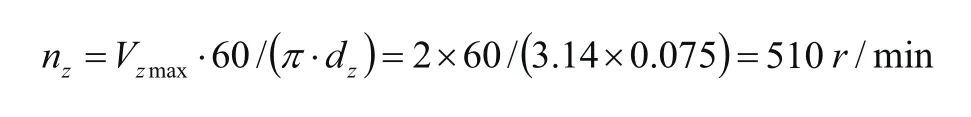

Z軸驅動齒輪:模數mz=2.5,齒數zz=30,分度圓直徑dz=mz.zz=0.075m。

Z軸驅動齒輪設計最高轉速:

Z軸減速比:n/nz=3000/510=5.88,所以減速比選取:iz=5。

2 伺服電機扭矩和功率選取

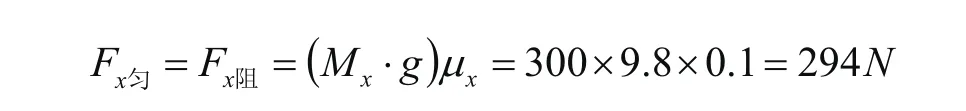

該桁架機械手X軸采用雙直線導軌,四滑塊結構。綜合考慮安裝狀態和滑塊刮油板產生的運動阻力,確定摩擦系數μx=0.1。

X軸勻速時驅動力:

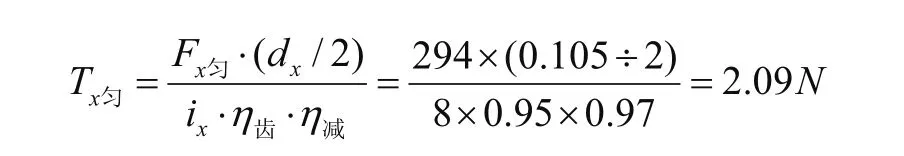

齒輪齒條傳動效率:η齒=95% ,減速機傳動效率:η減=97%。

X軸勻速時電機扭矩:X軸線性加速,速度從靜止加速到2m/s需要0.4s,

所以X軸加速度:

X軸加速時驅動力:

X軸加速時電機扭矩:

X軸線性減速,速度從2m/s減速到靜止需要0.4s,所以X軸減速度:

X軸減速時制動力:

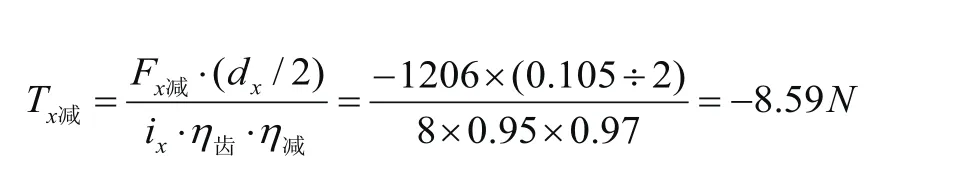

X軸減速時電機扭矩:

設備連續運行時所需要的扭矩,一定要小于電機的額定扭矩。電機的最大扭矩表示的是電機的瞬時過載能力,主要是在設備加減速時瞬時達到,不能長時間輸出。為滿足X軸加速時電機扭矩Tx加=12.78N的要求,從伺服電機樣本中查得,X軸應選額定功率為3kW的伺服電機,其額定扭矩9.55N/m,瞬時最大扭矩28.65N/m,額定轉速3000r/min,滿足要求并留有余量。

Z軸為垂直軸,V型滾輪導向,齒輪齒條傳動。V型滾輪系統的摩擦系數μv=0.02,預緊力150N,V型滾輪摩擦力Fz摩=150×0.02=3N,遠小于Z軸的重力。電機主要克服重力使Z軸上下運動,為簡化計算將摩擦力忽略不計,設重力方向為正方向。

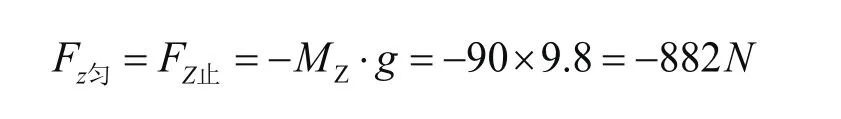

Z軸勻速或靜止時電機驅動力:

Z軸勻速或靜止時電機扭矩:

因為加速度的方向與作用在物體上的合力方向一致,所以在Z軸下降加速度與上升減速度時合力方向相同,az下加=az上減=5m/s2。同理,下降減速度與上升加速度az下減=az上加=-5m/s2。

Z軸下降加速時電機驅動力:

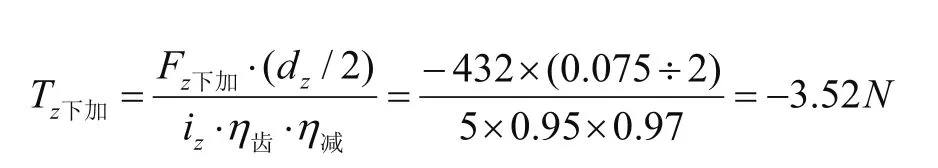

Z軸下降加速時電機扭矩:

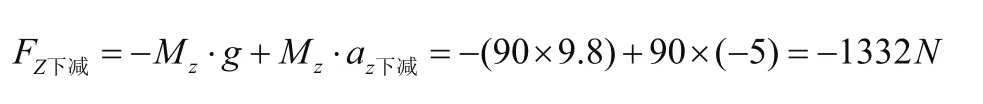

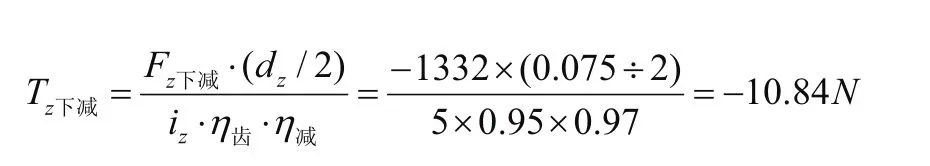

Z軸下降減速時電機驅動力:

Z軸下降減速時電機扭矩:

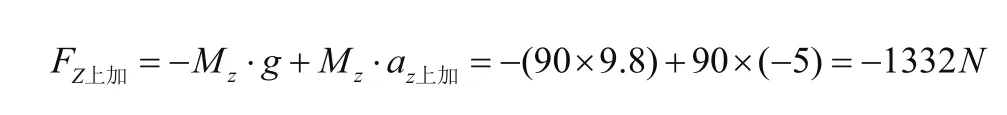

Z軸上升加速時電機驅動力:

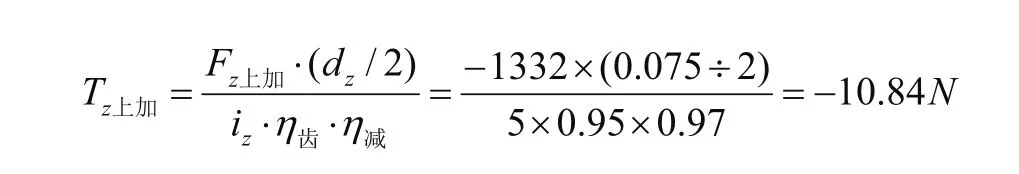

Z軸上升加速時電機扭矩:

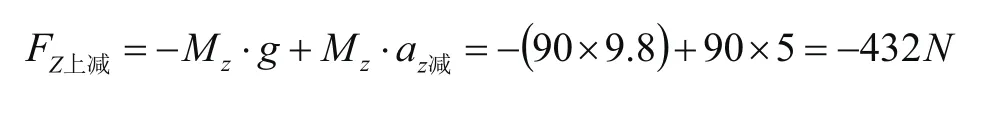

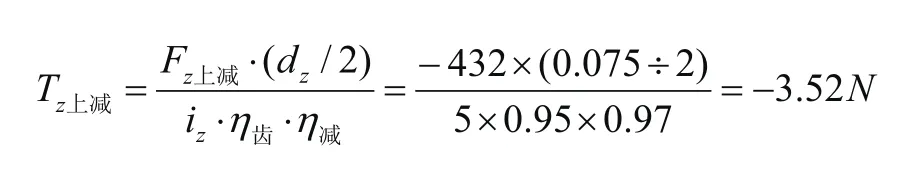

Z軸上升減速時電機驅動力:

Z軸上升減速時電機扭矩:

為滿足Z軸下降減速和上升加速時電機扭矩TZ下減=TZ上加=-10.84N的要求,同樣需要選擇額定功率3kW的伺服電機,而且為了防止斷電后Z軸在重力作用下下落,伺服電機還需要帶有機械剎車裝置。

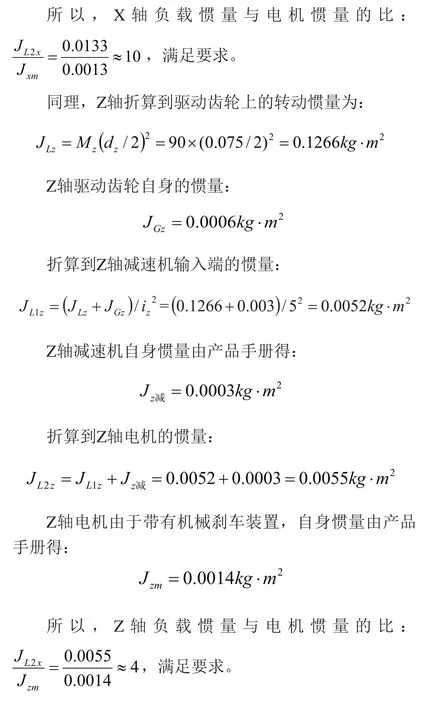

3 負載慣量與電機慣量匹配

在伺服系統選型時,需要計算得知機械系統換算到電機軸的慣量,再根據機械的實際動作要求來具體選擇具有合適慣量大小的電機。在設計時,選擇正確慣量比是充分發揮機械及伺服系統最佳效能的前提。像該桁架這樣高速,高響應的系統一般要求負載慣量與電機慣量的比值在3~20之間。該系統慣量比計算過程如下:

X軸為齒輪齒條傳動,折算到驅動齒輪上的轉動慣量:

4 結論

在明確桁架結構和性能指標的前提下,首先確定電機的額定轉速,高速桁架應該選擇低慣量高轉速的電機,而低速重載的桁架則可以選擇中高慣量的電機。根據桁架最大速度計算出伺服電機減速機的減速比,然后依據負載情況計算出電機應具有的額定扭矩,最后校核負載慣量與電機慣量的匹配。根據上述方法所選伺服電機在桁架上運行良好,并實現了所要求的運動特性與定位精度。