爬壁機器人永磁吸附輪的磁路及結構設計分析

陳彥臻,胡以懷,袁春旺,胡光忠,李方玉

(上海海事大學 商船學院,上海 201306)

0 引言

目前,大部分的爬壁機器人采用傳統的永磁吸附方式依附在壁面上行走作業。永磁吸附不需要額外提供能量,也不會因系統故障而脫離,吸附非常可靠。常見的移動機構是將永磁體和履帶相結合,磁極與接觸壁面直接接觸,氣隙很小,即永磁吸附力受氣隙因素的影響很小,吸附面積大、吸附力強,且吸附穩定,但是移動方面靈活性明顯降低,與壁面脫離較困難[1]。考慮壁面作業對機動性的需求,采用永磁輪設計方案,保證足夠的移動性能。由于輪式接觸面積減少,吸附力會明顯降低,為了能提供合適的吸附力,這就需要對磁輪的磁場進行研究分析。合適的磁路設計,能夠盡可能最大限度地利用永磁體,使最小體積的永磁體產生最大數值的吸附力,所以磁路的設計是整個永磁吸附輪的設計重點。

本文提出一種改進的混合型環狀對稱磁路,與傳統的徑向、軸向兩種同向排列磁路對比,明顯提高了吸附力。隨后,分析了幾何參數對磁場吸附的影響,根據變化趨勢確定了該磁輪模型的最佳尺寸。

1 理論模型

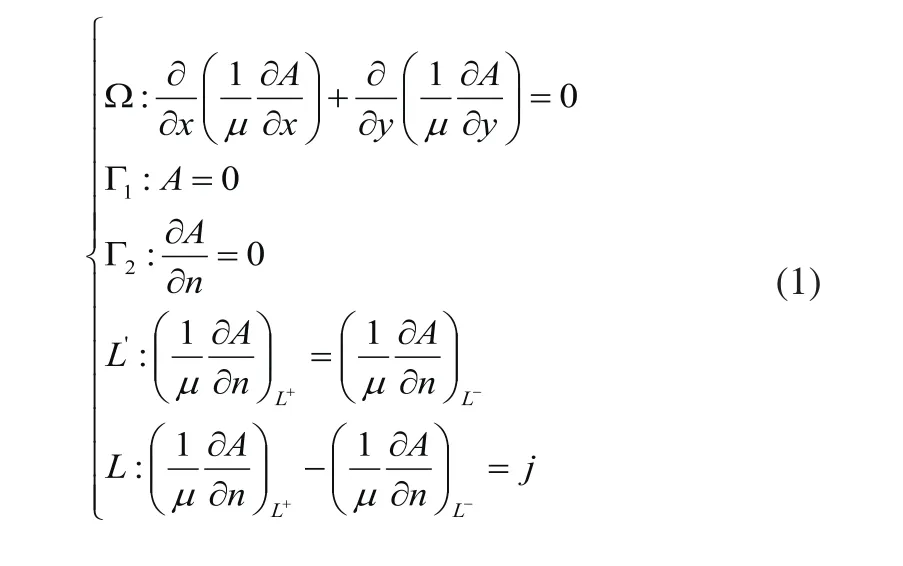

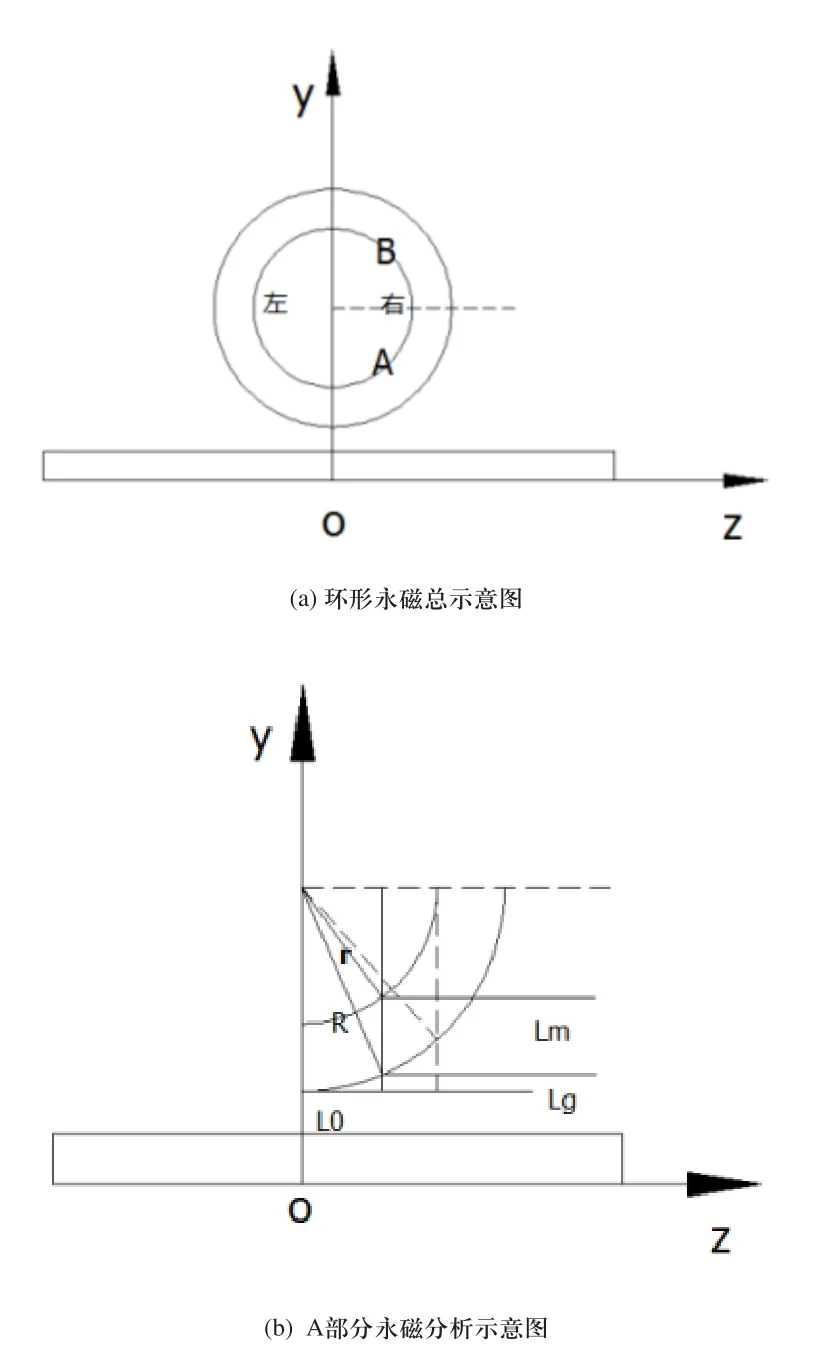

根據麥克斯韋方程組和邊界條件,可將磁場模型簡化為[2]:

式中:Az為簡化成A;Ω為整個求解域;Γ1為與磁力線重合的邊界;Γ2為對稱的邊界;L’為不同介質間的交界線;L為有永磁束縛電流存在的界限。

根據Maxwell張力法磁吸附力的大小為[3]:

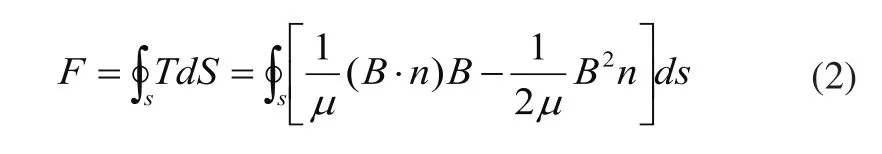

對于該圓環型永磁體的壁面吸附模型如圖1所示。

圖1 環形永磁體吸附模型

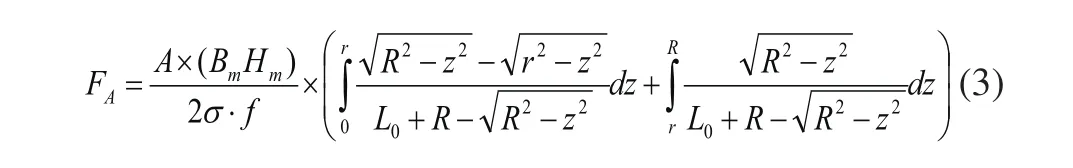

A部分的吸附力FA求解公式:

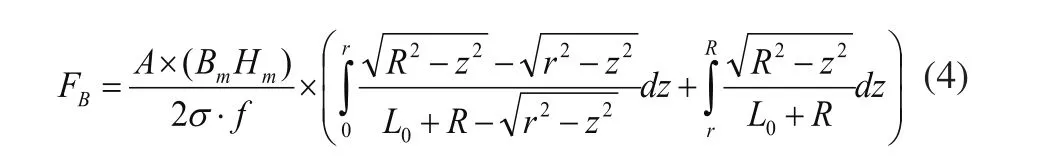

B部分的吸附力在計算時,與A部分只是在氣隙高度不同,可得吸附力FB的計算公式:

整個永磁體求總吸附力F為:

2 磁路設計

本文采用永磁輪吸附的2D模型,將永磁吸附輪沿軸向剖開,整個吸附力轉化為由高度H不同,距工作壁面不同間隙δ的永磁體共同作用而成。三種根據傳統磁路模型[4]改進的方案如圖所。其中A型磁路采用徑向充磁方式,兩個永磁體直接采用隔磁材料,一般選用鋁塊隔開相互之間的磁力線的分布,迫使磁力線由永磁體發出通過中間的導磁材料,到達另外的永磁體。B型磁路采用軸向充磁的方式,兩邊的永磁體的磁性是同方向的,上下中心部分為隔磁鐵,軸向兩塊永磁體中間為隔磁材料,保證永磁體的磁路盡可能多的通過工作間隙。C型磁路采用軸向充磁方式,上下中心部分為隔磁材料,軸向兩塊永磁體之間為導磁材料,但是兩個永磁體充磁的方向是相反的,它是在A型與B型磁路的基礎上改進得來的混合型環狀對稱磁路。

圖2 磁路模型

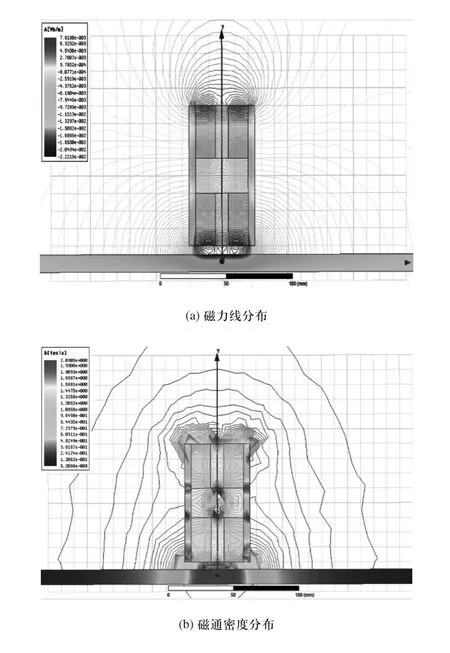

3 磁路靜磁場仿真分析

3.1 模型及材料定義

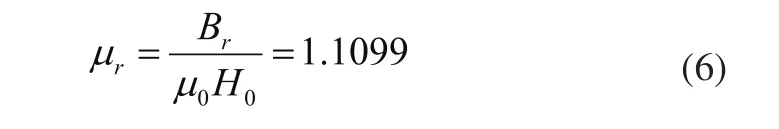

該環形永磁體的厚度為15mm,內徑為10mm,外徑為40mm。選定N35釹鐵硼永磁體,本身磁能積和矯頑力較大,并且價格低廉,其性能參數如表1所示。中間隔磁或者導磁材料的厚度為10mm,內外徑與永磁體的一致。隔磁材料為常用的鋁塊,隔磁效果好,易加工。導磁材料選用牌號為steel-1008的鋼材。軛鐵的厚度設定為5mm;吸附磁性壁面設定為長400mm,厚度10mm,且磁性壁面選用相同牌號的導磁鋼材來代替。工作間隙暫定5mm,永磁輪外壁有2~3mm的減震橡膠預計空間,減少壁面粗糙度的影響。

由于NdFeb系列永磁材料的B-H曲線趨近與直線,故其相對磁導率為:

3.2 仿真結果分析

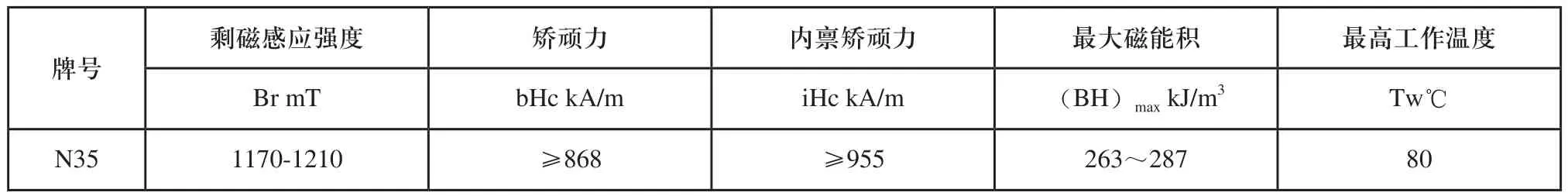

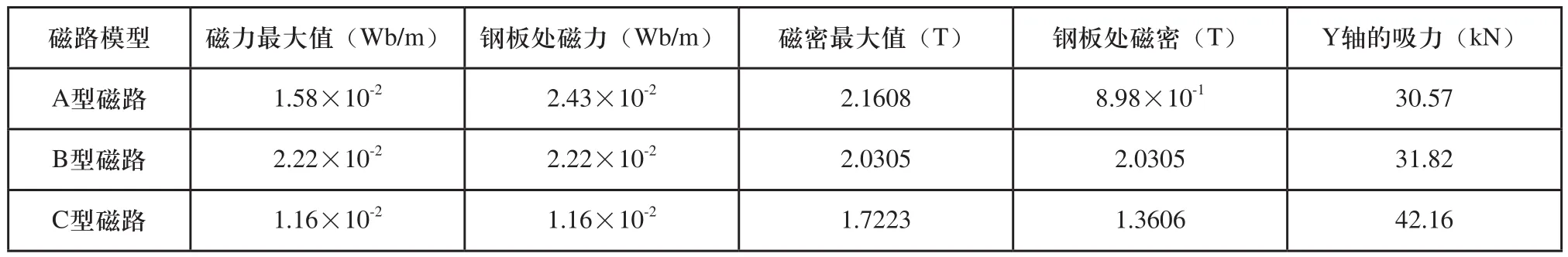

通過磁力線分布圖發現:A型磁路(圖3)的最大磁力為1.58×10-2Wb/m分別分布在兩側永磁體與軛鐵接觸區域,而在工作間隙處,磁力在1.4341×10-3Wb/m~7.1984×10-3Wb/m之間;磁通密度最大處全部都分布在兩側軛鐵處,達到2.1608T,而在永磁輪與壁面接觸的區域,工作間隙內最大值僅為6.4182×10-1T,壁面鋼板與永磁輪接觸面的位置處,最大值也不過8.9854×10-1T。永磁輪在Y軸方向的吸附力為30.57kN。B型磁路(圖4)的最大磁力為2.22×10-2Wb/m分布在永磁體對應的接觸區域、永磁體內部、工作間隙和鋼壁表面;磁通密度最大處分布在兩側軛鐵及永磁輪對應的壁面處,達到2.0305T,在永磁輪的軛鐵與工作間隙接觸的區域內,也達到最大值,永磁體之間的隔磁塊對應的工作間隙處則是磁通密度最低的部位。永磁輪整體在Y軸方向的吸附力為31.82kN。C型磁路(圖5)的最大磁力為1.1657×10-2Wb/m,磁力最大的兩處分布在兩塊永磁體對應的壁面鋼板接觸區域內、永磁體、工作間隙和船舶鋼壁表面,各自沿著這個路徑形成一個完整的磁回路;磁通密度最大處分布在導磁體與工作間隙接觸的位置,達到1.7223T,在永磁輪與工作間隙接觸的區域內,磁通密度也是非常均勻,數值偏高的。永磁輪整體在Y軸方向的吸附力為42.16kN。

對比表2中的數據發現,B模型中的磁力最大值、鋼板處磁力最大值、磁密最大值和鋼板處磁密最大值,都要大于A型磁路和C型磁路,但是整個永磁輪在Y軸的吸附力卻是C型磁路最強,比A型、B型分別提高了37%和32%。雖然A、B型磁路在磁力最大值、磁密最大值都大于C型磁路,但是具體到工作區域,明顯可以看出,C型磁路的磁力線密集區、磁力較大值都集中在工作區域,并且在工作區域磁密也是最平穩的。相鄰永磁體的兩磁極因為是同極性,不能通過導磁材料完成磁場回路,只能再次通過工作間隙、船舶壁面到達永磁體的另一極,故丙型磁路將使磁回路盡可能多的通過工作間隙,使永磁體盡可能的在工作區域發揮能量。反觀A型和B型磁路,A型磁路有很大一部分都被兩側軛鐵短路,損失了很大一部分磁能積,而B型磁路,有一部分在軛鐵與工作間隙處損耗。綜上所述,C型磁路在壁面法線方向能提供最大的吸附力,具有明顯的優勢。

圖3 A型磁路分析圖

表1 N35釹鐵硼永磁的參數表

圖4 B型磁路分析圖

圖5 C型磁路分析圖

表2 三種磁路模型數據對比表

4 吸附磁輪結構參數的設計優化

由上述的理論式(3)、式(4)可知,永磁體的內、外徑大小,寬度,中間導磁和兩側軛鐵的寬度都會對工作氣隙的磁場產生影響,從而影響吸附輪吸附力。為了研究結構參數對吸附力的影響,并且考慮到輪子的整體尺寸,初始取永磁體外徑R=30mm,內徑r=15mm,寬度A=10mm,導磁寬度B=10mm,軛鐵寬度D=5mm,氣隙高度L=5mm。

4.1 永磁體寬度對吸附力的影響

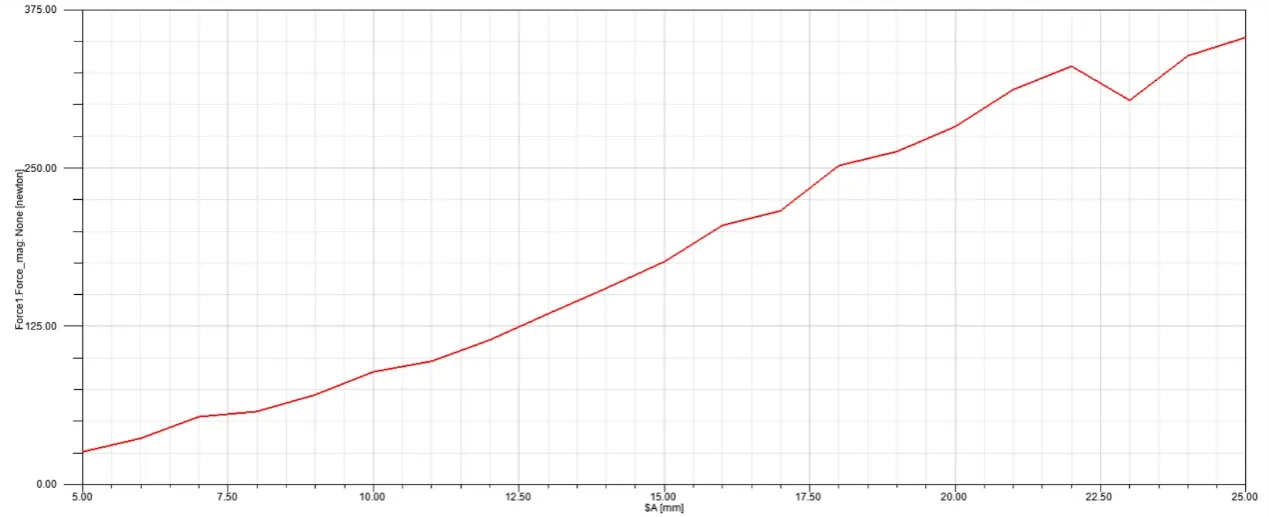

取永磁體外徑R=30mm,內徑r=15mm,導磁寬度B=10mm,軛鐵寬度D=5mm,氣隙高度L=5mm,建立優化掃描參數變量A,設置其取值范圍5mm~25mm,等間隔取1mm。分析后觀察吸附力隨永磁寬度的變化曲線,如圖6所示。

圖6 吸附力隨永磁寬度的變化曲線

隨著永磁寬度的增大,吸附力也加速增大。但是增加速率在16mm之后開始逐漸降低,并且在22mm之后逐漸趨于平穩。磁路的磁力線主要經過軛鐵,透過工作間隙,進入壁面,然后回到導磁,形成閉合回路。剛開始隨著永磁寬度的逐漸增大,導磁與軛鐵內的磁通急劇增大,氣隙內的磁密增大,吸附力快速上升,當隨著導磁與軛鐵內的磁通逐步接近飽和,吸附力緩慢增加,此時只是一味的增大永磁寬度已經不能有效的快速的增大吸附力,使永磁體的利用率降低。考慮到永磁輪的尺寸不易過大,并且滿足基本的吸附力要求,所以考慮設定永磁寬度A=10mm,使吸附輪的寬度控制在50mm之內。

4.2 永磁體內徑對吸附力的影響

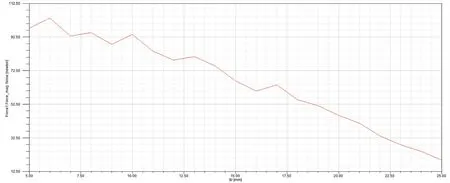

取永磁體外徑R=30mm,寬度A=10mm,導磁寬度B=10mm,軛鐵寬度D=5mm,氣隙高度L=5mm,建立優化掃描參數變量r,設置其取值范圍為5mm~25mm,等間隔為1mm。分析后觀察的吸附力隨著永磁內徑r的變化,如圖7所示。

圖7 吸附力隨永磁內徑的變化曲線

隨著永磁內徑的增大,永磁體的體積減小,剛開始由于導磁與軛鐵的磁通飽和,當體積減小時,磁通會產生波動,導致吸附力的上下浮動,但是整體是緩慢降低的,并且在r=10mm之后,磁通已經不再飽和,急劇下降,結果導致吸附力也快速的降低。所以永磁的體積大小是影響吸附力的一個重要因素,考慮到輪轂中間還有軸孔,要盡可能的預留出一定的空間給機械結構的設計。本文選定永磁內徑r=10mm。

4.3 導磁寬度對吸附力的影響

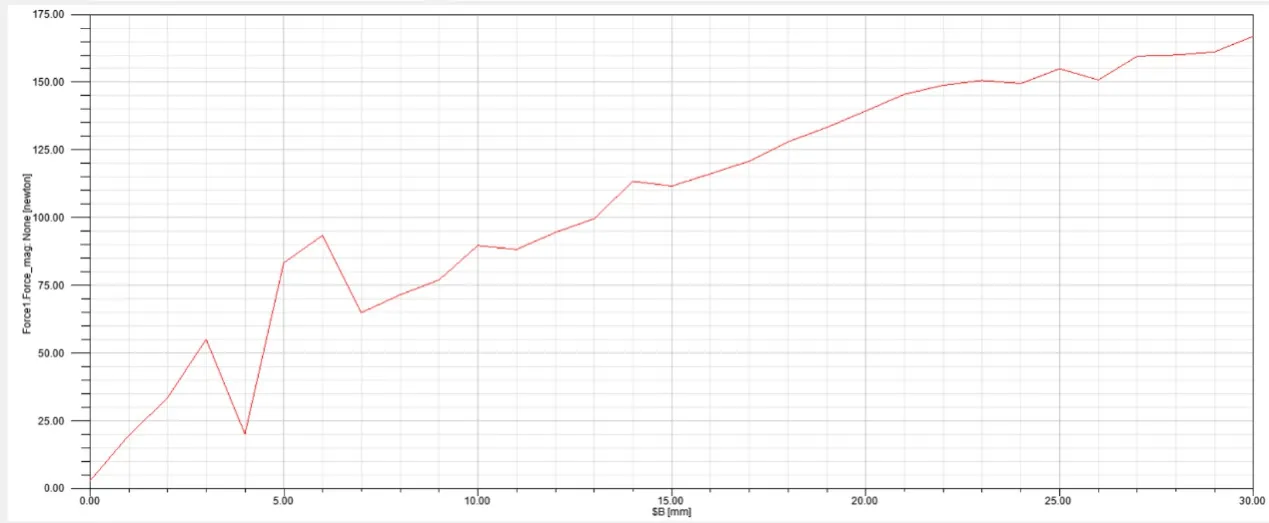

取永磁體外徑R=30mm,內徑r=10mm,寬度A=10mm,軛鐵寬度D=5mm,氣隙高度L=5mm,建立優化掃描參數變量B,設置其取值范圍為0mm~20mm,等間隔為1mm。分析后觀察的吸附力隨著導磁寬度B的變化,如圖8所示。

當導磁寬度為0mm時,由于兩塊永磁的極性是相反的,將導致永磁直接短路,吸附力幾乎為0,隨著導磁寬度逐漸增加,直到寬度增加到20mm之前,短路的磁通逐漸降低,大部分從導磁進入工作氣隙,吸附力也快速的上升,當導磁寬度繼續增加時,氣隙內的磁感應強度慢慢分布均勻,當導磁與軛鐵內的磁通接近飽和時,吸附力緩慢上升,逐步趨于穩定。

圖8 吸附力隨導磁寬度的變化曲線

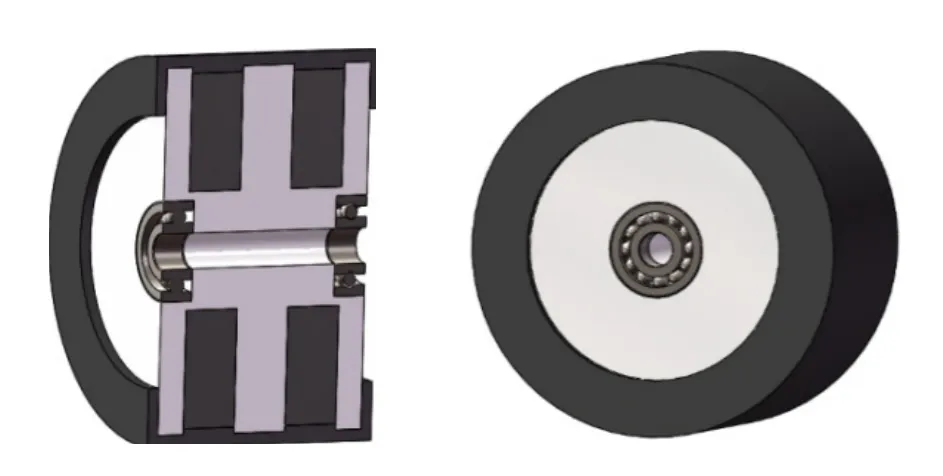

綜上所述,同樣的永磁體,磁通密度將在工作間隙處達到最佳,吸附力增加到最大,發揮出永磁體最大性能。在考慮吸附力的同時,也考慮到吸附輪的尺寸大小滿足設計要求,所以當B=20mm,A=10mm時,選擇永磁體外徑R=30mm,內徑r=10mm。改進后永磁輪的結構模型如圖9所示。

圖9 優化后永磁輪結構圖

5 結束語

1)本文提出的一種永磁輪的結構方案,改進了混合型環狀對稱磁路排列模型,采用軸向相反的充磁方式使吸附力得到了極大的提高。

2)將改進的C型磁路與傳統的A、B型磁路對比,分別提高了37%和32%,改進的效果十分明顯,說明該磁路設計高效合理。

3)最后,確定永磁體外徑R=30mm,內徑r=10mm,寬度A=10mm,導磁寬度B=20mm,軛鐵寬度D=5mm,氣隙高度L=5mm的結構尺寸方案,為后期的研究優化提供了理論指導。