空間反射鏡結構輕量化設計研究

安魯明,張淑杰,周成林,賈建軍

(1.同濟大學 航空航天與力學學院,上海 200092;2.中國科學院空間主動光電技術重點實驗室,上海 200083)

0 引言

反射鏡是空間光機系統的核心結構,對成像精度起到至關重要的作用。作為航天器組成結構,反射鏡的質量越小則成本越低,但質量過輕會引起鏡片變形過大,無法保證成像質量。因此,在設計階段應對空間反射鏡進行輕量化設計,在保證成像精度滿足要求的前提下力求結構質量最輕[1,2]。

在國內外的反射鏡輕量化設計中,目前被廣泛采用的結構形式是背部輕量化孔的蜂窩結構,主要包括三角形孔、圓形孔和正六邊形孔等[3~5]。這類結構在不同口徑的反射鏡設計中被普遍采用,簡化了設計過程,但也存在一定的局限性,即忽略了反射鏡口徑的差異性,無法使輕量化率達到最高。

采用拓撲優化設計可以改進上述不足。通過對反射鏡模型進行拓撲優化,得出使得反射鏡質量最輕的材料分布方式,然后經詳細優化得到反射鏡各部位的厚度、高度等具體參數值。文獻[6]在保留傳統三角形輕量化孔結構的基礎上做了進一步的拓撲優化,但優化結果形狀過于復雜,加工難度很大。文獻[7,8]從實體鏡坯開始拓撲優化,但也存在兩方面缺陷:一是輕量化孔的形狀過于不規則,加工難度較大;二是在新結構與傳統蜂窩結構的對比中強制控制變量,而實際上,傳統結構在設計時也有參數優化,優化結果很難保證兩種模型變量一致,控制變量沒有現實意義。其中,文獻[7]強制控制非設計區域具有相同參數,文獻[8]強制控制質量相同來對比面形誤差大小,兩者都未對傳統結構進行優化,因此對比結果缺少說服力。本文以空間望遠鏡次鏡為研究對象,在上述研究基礎上做了兩方面的改進:一是在拓撲優化時增加制造工藝約束,設計出了一種新型輕量化反射鏡結構;二是不強行控制變量,對傳統蜂窩結構也進行了詳細優化,綜合對比質量與面形精度,讓對比結果更具有說服力。

1 尺寸和材料

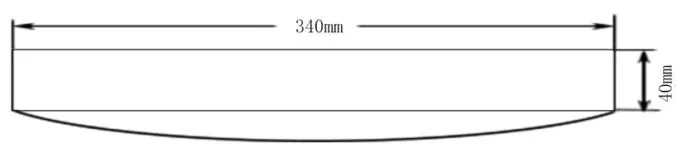

空間望遠鏡次鏡在優化前是一塊實體鏡坯,圖1為鏡坯示意圖,其口徑為340mm,下方球面為反射面,輕量化設計用于減少反射面背部材料,該過程不改變口徑和鏡面形狀。

圖1 次鏡示意圖

次鏡材料選用碳化硅(CVD);材料參數如表1所示。鏡坯總質量為14.74kg。

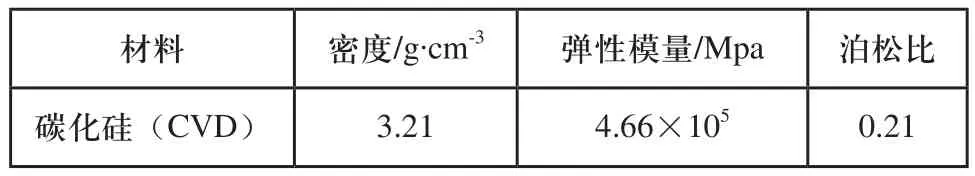

表1 材料參數

2 新型次鏡結構設計

新型次鏡結構設計包括拓撲優化設計和尺寸、形狀聯合優化設計兩個步驟。

2.1 拓撲優化

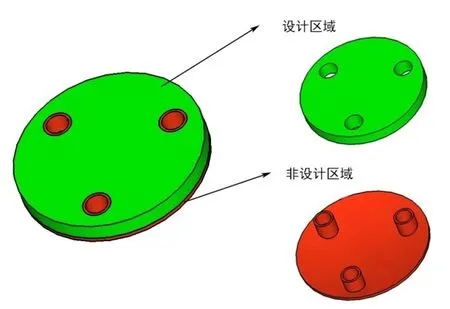

用變密度法對鏡坯進行拓撲優化,獲得材料分布情況。如圖2所示,次鏡采用背部三點支撐,鏡面和支撐孔部分作為非設計區域。取鏡面厚度為8mm,支撐孔厚度5mm,支撐孔直徑50mm。

圖2 設計區域和非設計區域

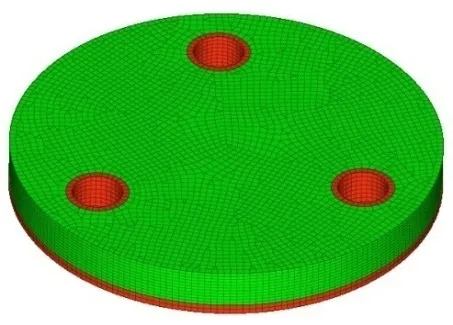

建立圖3所示的鏡坯有限元模型。對其進行拓撲優化。

圖3 未經優化的次鏡有限元模型

設計變量:設計區域內所有單元的密度(0~1)。

約束函數:1g加速度載荷下,反射面的節點的位移最大不超過1×10-5mm。

目標函數:體積分數最小。

為保證優化結果滿足次鏡制造加工條件,對優化過程添加制造工藝約束:

1)最小成員尺寸:15mm;(不小于3倍單元平均尺寸,預防過細傳力路徑)。

2)最大成員尺寸:40mm;(不小于2倍最小成員尺寸,預防材料堆積)。

3)拔模約束:設置拔模方向為軸向。

4)圓周循環對稱。

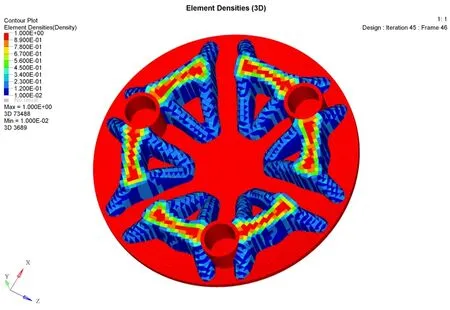

拓撲優化結果如圖4所示,該結果顯示了最優的材料分布形式。

圖4 拓撲優化結果

2.2 尺寸、形狀聯合優化

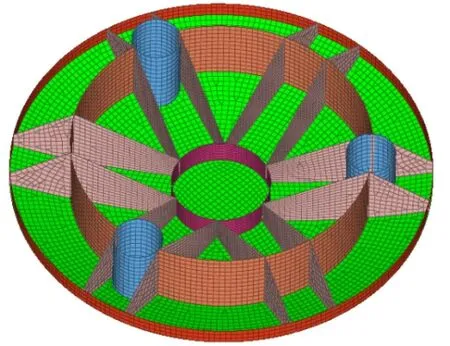

根據拓撲優化結果建立圖5所示的次鏡初始有限元模型。模型采用殼單元,出于結構穩定性考慮,圖5在圖4的基礎上用環狀外壁和內壁將筋板連接了起來。對初始模型進行尺寸、形狀聯合優化,需要優化的參數包括:外壁厚度t1、中壁厚度t2、內壁厚度t3、筋板厚度t4、支撐孔壁厚t5、鏡面厚t6、外壁高變化量shape1、中壁高變化量shape2、內壁高變化量shape3。

圖5 拓撲優化后的次鏡有限元模型

優化變量:t1、t2、t3、t4、t5、t6、shape1、shape2、shape3。

約束函數:1g加速度載荷下,反射面的節點的位移最大不超過1×10-5mm。

目標函數:質量最小。

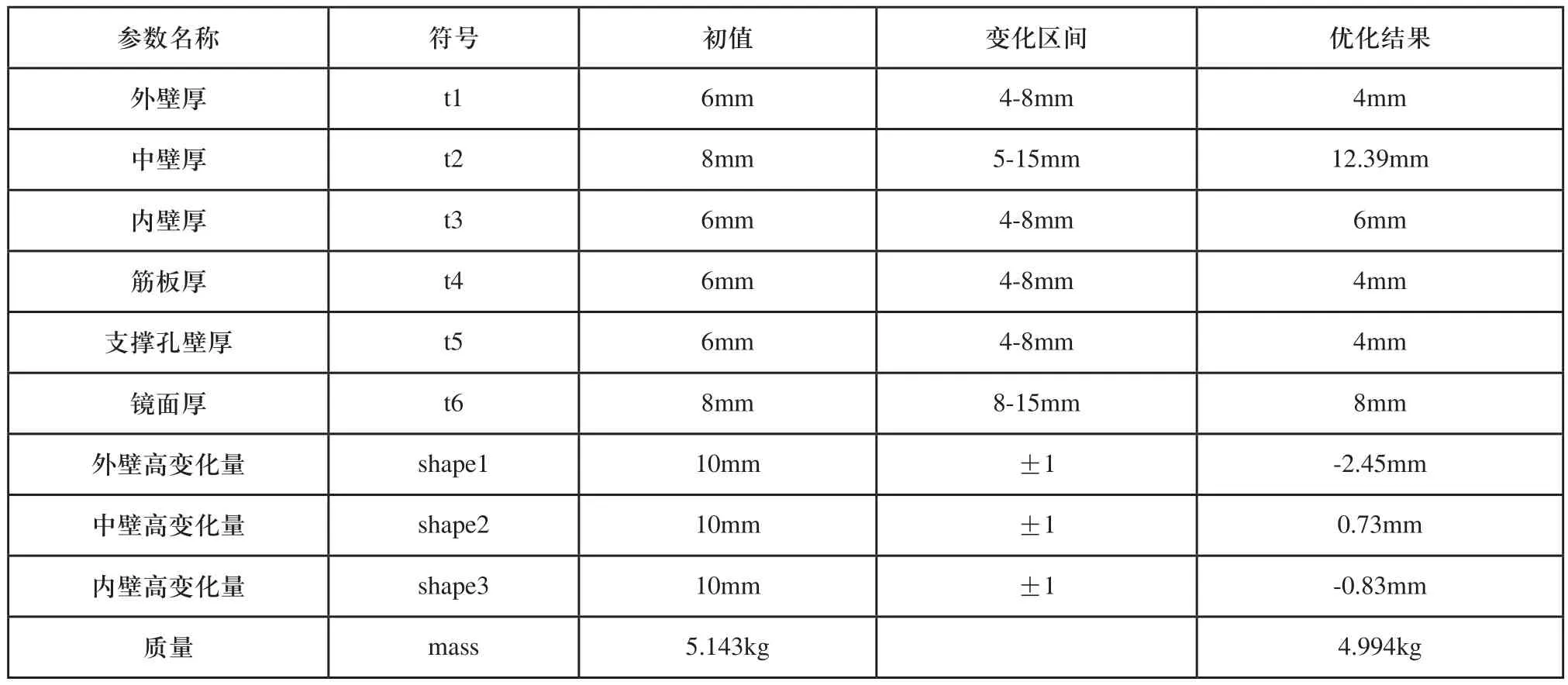

表2為各參數的初值及優化結果,以此確定最終模型的詳細幾何參數。

3 傳統次鏡結構設計

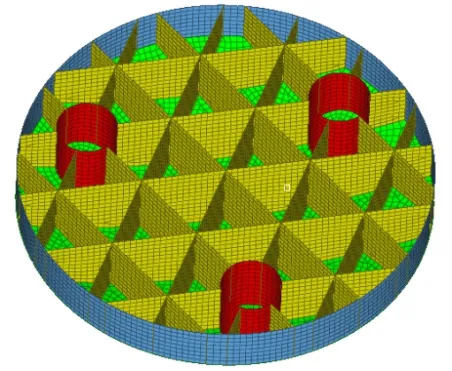

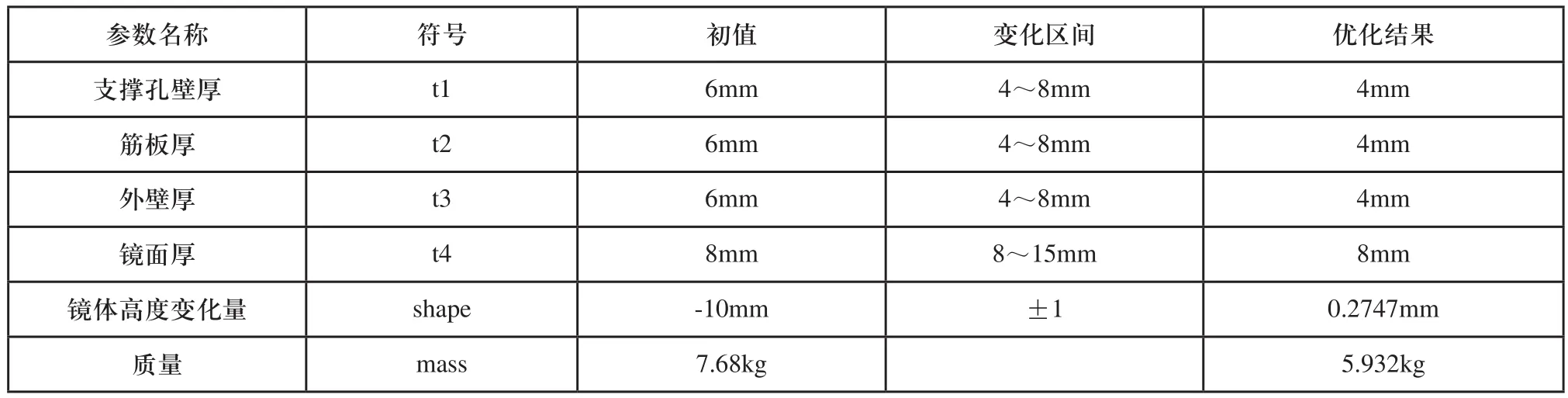

傳統三角形蜂窩結構次鏡有限元模型如圖6所示。為了與新型結構進行對比,對其進行尺寸、形狀聯合優化,需要優化的參數包括:支撐孔厚度t1、筋板厚度t2、外壁厚度t3、鏡面厚度t4、鏡體高度變化量shape。

優化變量:t1、t2、t3、t4、shape。

約束函數:1g加速度載荷下,反射面的節點的位移最大不超過1×10-5mm 。

目標函數:質量最小。

表3為各參數的初值及優化結果,以此確定最終模型的詳細幾何參數。

表2 新型次鏡尺寸、形狀聯合優化參數值

圖6 傳統次鏡有限元模型

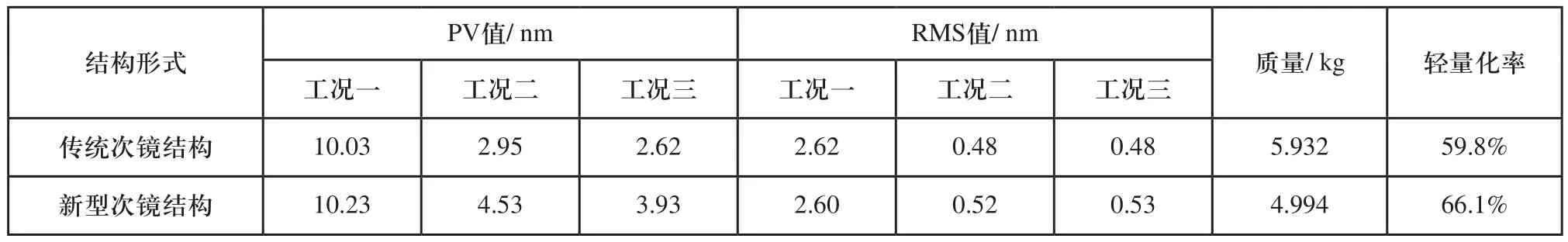

4 對比分析

對傳統次鏡結構模型和新型次鏡結構模型分別進行以下三種工況的有限元分析:

工況一,沿Y向(軸向)施加1g重力加速度載荷;

工況二,沿X向(垂直軸向)施加1g重力加速度載荷;

工況三,沿Z向(垂直軸向)施加1g重力加速度載荷。

輸出鏡面節點變形數據,并計算PV值和RMS值,詳細數據如表4所示。由表4可知,工況一對應的面型誤差值比另外兩種工況都要大,其中,傳統模型的RMS值為2.62nm,新型模型的RMS值為2.60nm,兩種模型的RMS值十分近似,在此前提下比較鏡體質量,新型次鏡結構為4.994kg,輕量化率為66.1%;傳統次鏡結構為5.932kg,輕量化率為59.8%。由此可見,基于拓撲優化建立的新型次鏡結構在輕量化程度上比傳統結構更有優勢。作為航天器來說,新型次鏡結構是一種更加經濟的選擇。

表3 傳統次鏡尺寸、形狀聯合優化參數值

表4 質量及面型誤差數據

5 結束語

本文以空間望遠鏡次鏡為例,運用拓撲優化及尺寸、形狀聯合優化設計出了一種新型空間反射鏡輕量化結構;同時對傳統三角形蜂窩孔結構進行了詳細優化;通過新型次鏡結構與傳統次鏡結構的對比分析可知,兩者的面形精度十分近似,但新型結構的輕量化率更高。因此,通過拓撲優化的出的次鏡結構更具應用優勢。