城市型煉油廠含鹽污水處理系統提質提效改造實踐

呂子威,何曉禮,趙 銳

(1.中國石化湛江東興石油化工有限公司,廣東 湛江 524000;2.中國石化石油化工科學研究院)

由于歷史和城市化發展等原因,我國眾多石化企業被城市包圍,成為城市型煉油廠,普遍面臨著環境容量小、環保投訴壓力大、征地難等問題,其生存和未來發展成為業內關注的熱點[1-2]。近年來,為了應對日益嚴格的排放控制要求,煉油廠對污水處理系統的提標改造普遍采取增加單元流程的方式,但這種方式并不適合建設用地緊張的城市型煉油廠。考慮到城市型煉油廠的特殊性和局限性,其污水處理系統改造既要使出水的各項指標達到目前以及未來的環保要求,即提質要求;也要優化流程、提高處理效率,進而為企業保留寶貴的建設用地,即提效要求。究其根本,科學優化整體流程、合理選擇單元技術、統籌規劃改造方案是解決城市型煉油廠污水處理系統提質提效改造難題的關鍵。

中國石化湛江東興石油化工有限公司(簡稱湛江東興石化)是一家原油加工能力為5.0 Mt/a的大型煉油化工企業,地處“洗肺之城”湛江市,廠區毗鄰居民區,是典型的城市型煉油廠。湛江東興石化是我國最早實施“污污分治”的企業之一,將產生的污水按照污染程度或處理難度的不同分為含油污水和含鹽污水進行分類處理。其中,含油污水處理系統用來處理含鹽量低、處理難度小的污水,出水全部回用;含鹽污水處理系統處理含鹽量高、污染程度大的污水,出水外排,是環保監管的關鍵目標。受原油重、劣質化趨勢和企業擴能改造的影響,進入含鹽污水處理系統的污水量不斷增加,污染物含量高,組成更加復雜,原有處理系統已難以滿足生產和環保需求。因此,湛江東興石化自2015年起與中國石化石油化工科學研究院(簡稱石科院)共同規劃含鹽污水處理系統改造,于2017年底成功完成并投入運行,流程精簡高效,運行效果良好,可為解決城市型煉油廠污水處理系統升級改造難題提供有益借鑒。以下主要介紹該含鹽污水處理系統的改造情況。

1 原系統運行診斷

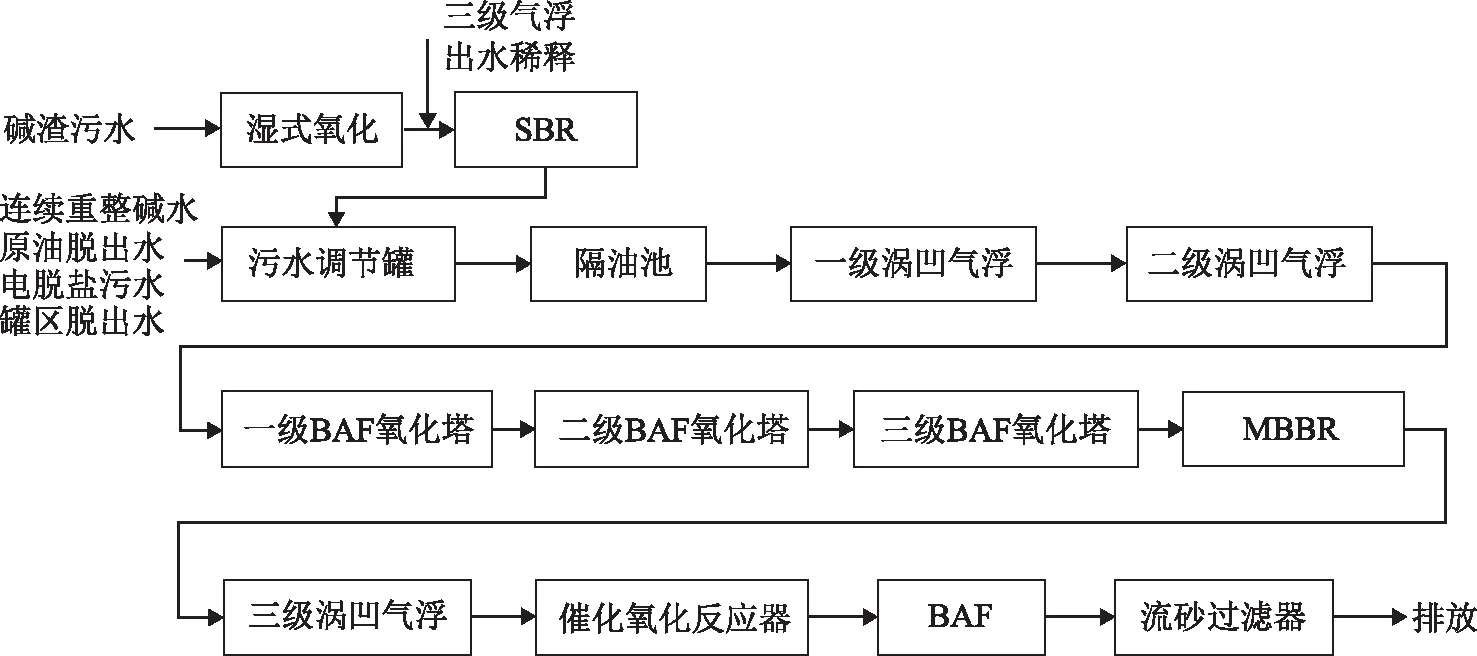

原含鹽污水處理系統設計處理量為60 m3/h,污水來自常減壓蒸餾、催化裂化、加氫裂化和重整等裝置,主要為經預處理的堿渣污水、電脫鹽排水、罐區脫水等。隨著生產需求的擴大,循環水系統排污水、脫硫脫硝排污水等也需要逐步進入污水處理系統,來水具有高電導率、高COD、高硫化物、高氨氮和水質波動大等特點。其處理流程較長,工藝流程如圖1所示,主體采用“隔油-氣浮-生化-高級氧化”的工藝路線。

圖1 原含鹽污水處理系統工藝流程示意SBR—序列間歇式活性污泥反應池; BAF—生物曝氣濾池; MBBR—移動床生物膜反應器

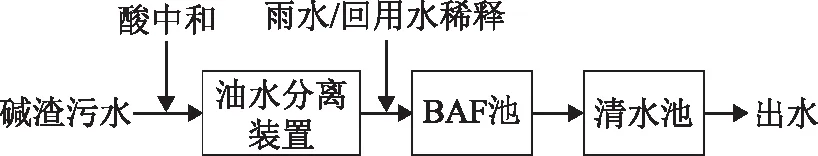

2015年10月含鹽污水處理系統主要進水水質和各單元處理狀況如表1所示。從來水情況看:電脫鹽污水水質較好,pH為中性,COD約為600 mg/L,BOD5/COD(B/C)值為0.32,可生化性較好;循環水系統排污水COD僅為63 mg/L,水質較好;堿渣污水水質惡劣,經預處理后進入含鹽污水處理系統。預處理過程為濕式氧化-稀釋(與三級渦凹氣浮出水按質量比1∶30的比例混合)-SBR,但實際最佳工況下處理量只能達到2 m3/d,造成堿渣大量囤積。經深入調查(見表2),發現濕式氧化處理堿渣污水的效果并不理想,其出水的COD高達74 500 mg/L,遠超SBR設計要求(COD≤2 700 mg/L);酚質量濃度和硫化物質量濃度分別達到875 mg/L和1 029 mg/L,遠超酚質量濃度小于100 mg/L、硫化物質量濃度小于30 mg/L的生物耐受值,具有強生物毒性,B/C值僅為0.03。由上述結果可知,需要對堿渣污水預處理單元進行改造,避免沖擊污水處理系統。

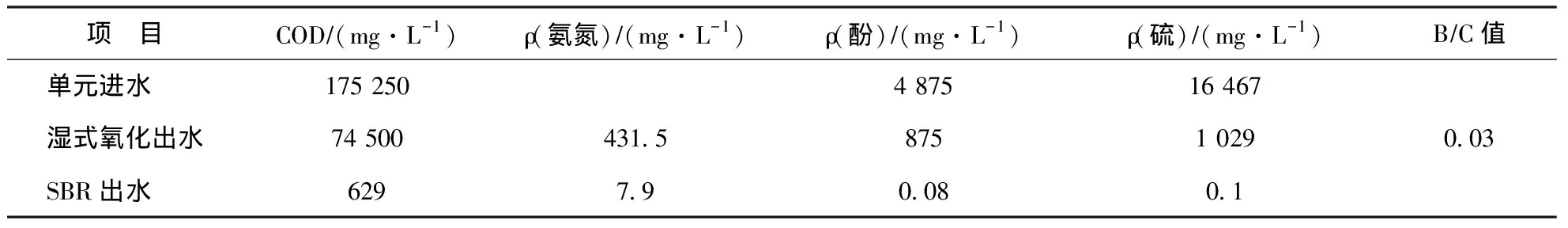

表1 2015年10月含鹽污水處理系統主要來水和各工藝單元出水的水質狀況

表2 2015年10月堿渣污水預處理單元運行狀況

下面分述各單元裝置運行情況。

(1)除油單元由隔油-二級氣浮組成,單元出水油質量濃度為51.8 mg/L,遠超20 mg/L的設計值,另外,對懸浮物的去除效果也并不理想。這主要是由二級氣浮均使用渦凹氣浮造成的,渦凹氣浮是利用電機帶動液面下的葉輪高速旋轉,在葉輪內部形成負壓引氣,并將空氣切割成細小氣泡的氣浮形式,具有設備少、維護簡單的優勢,但是產生的氣泡尺寸較大,除油能力有限,難以使水中油質量濃度降至20 mg/L以下[3-4]。

(2)生化處理單元由三級BAF-MBBR組成,是降低COD、氨氮和總氮濃度等指標的主要單元。由表1可見,由于前端氣浮裝置的除油除懸浮物效果較差,影響了BAF的運行,三級BAF對COD的總去除率僅為37.9%,而對氨氮的去除幾乎沒有效果,整體生化單元的處理效果主要依靠MBBR單元。

BAF裝置中緊密堆積大量濾料,生物膜生長在濾料表面,共同實現凈化水體和截留懸浮物的作用。BAF這種特有的運行方式決定了其對進水油含量和懸浮物濃度要求較高。過多的石油烴類物質進入BAF裝置,將吸附和包裹在BAF載體表面(即使反復高強度沖洗也難以清除),導致微生物缺氧死亡并造成生物膜脫落;如果懸浮物含量過高,會造成載體空隙堵塞和載體板結,導致BAF反應塔水流和氣流分布不均,形成短流,增加反沖洗頻次,影響處理效果。對于實際生產來說,來水情況復雜,水質波動較大,而BAF單元裝置較小,停留時間短,用于前端處理易受沖擊,處理效果難以保證。

另外,由于原含鹽污水處理系統不具備總氮去除能力,無法滿足國家標準新增的對總氮的控制要求。

(3)高級氧化單元由催化氧化-BAF組成,經催化氧化,污水B/C值由0.15提升至0.28。經整體單元處理后COD由進水的79 mg/L降至45 mg/L,降低了43%,滿足設計要求。

綜上所述,原含鹽污水處理系統運行的瓶頸問題在于堿渣污水預處理效果差、除油單元除油能力有限和不適宜的生化處理方式,為滿足GB 31570—2015的排放要求,應有針對性地進行改造。另外,隨著企業生產規模的擴大、加工深度的不斷延伸發展,60 m3/h的處理能力已經難以滿足實際需求,裝置滿負荷運行,處理效果波動大,需要擴大污水處理系統的處理能力。

2 單元技術選擇和效果

2.1 堿渣污水預處理單元

堿渣污水的處理始終是煉油污水處理領域的一個熱點問題,形成的技術較多,但始終尚未形成一套成熟的處理流程,目前主要的處理技術為中和法、氧化法和生物法[5]。隨著生物強化技術的進步,生物法堿渣處理技術成功應用于延長石油有限責任公司、中國石化北海煉化有限責任公司和青島煉油化工有限責任公司等同類企業,具有成本低、安全性高的特點[6-7]。

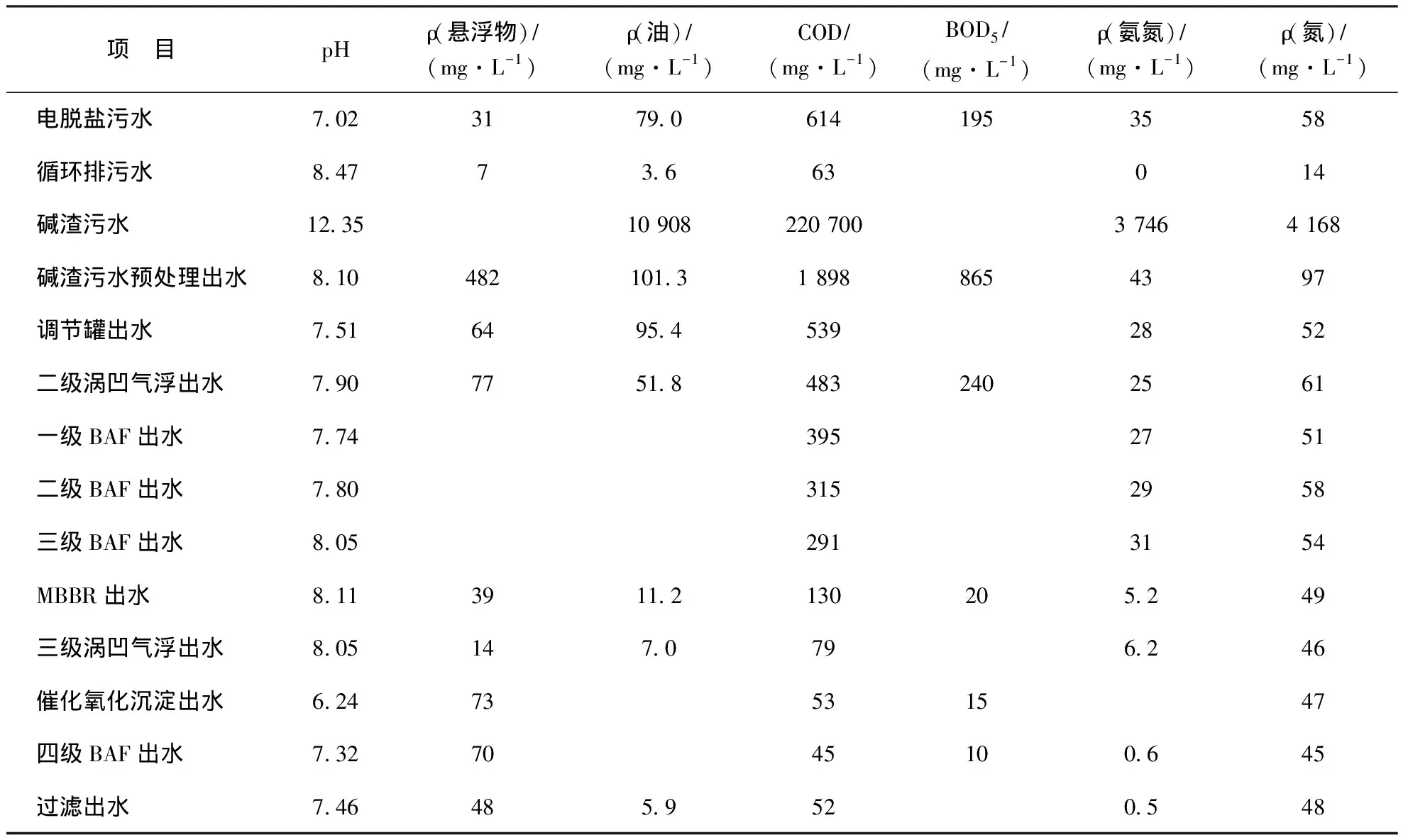

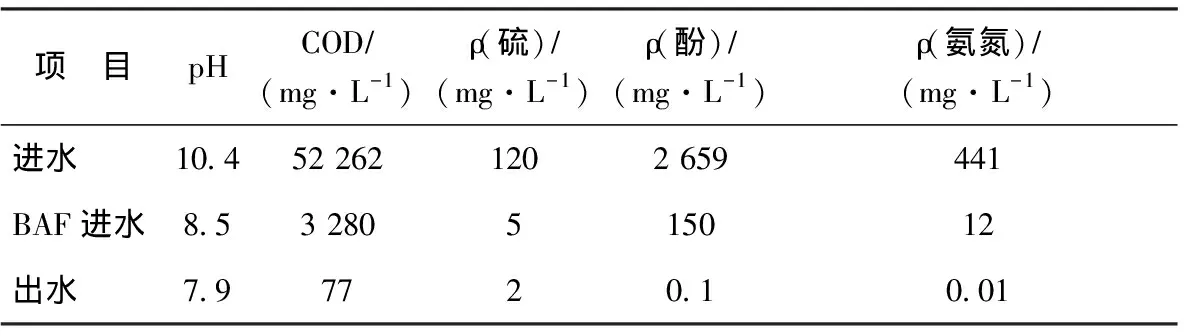

堿渣污水的污染物種類和濃度因加工原油的種類和加工工藝的不同而存在差異,為考察生物處理技術對湛江東興石化堿渣污水的適用程度,開展0.1 m3/h現場試驗驗證處理效果。生化法處理堿渣污水的工藝過程如圖2所示,堿渣污水經酸中和并除油后,由雨水或者回用水稀釋進入兩級BAF池進行生化處理,其中一級BAF以硫細菌為優勢微生物,主要進行堿渣污水的脫臭,二級BAF以異養菌為優勢微生物,去除有機污染物,出水擬進入含鹽污水處理系統進行后續處理。處理效果如表3所示,生物法對堿渣污水處理的試驗效果良好,水中硫化物和酚類得到了有效去除,COD由52 262 mg/L降至77 mg/L,極大地緩解了污水處理系統的運行壓力,降低了受沖擊的風險。

圖2 堿渣污水生化處理工藝流程示意

pHCOD∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)10.452 2621202 659441BAF8.53 2805150127.97720.10.01

2.2 除油單元

近年來,“罐中罐”在煉油污水處理方面的應用逐漸廣泛,這是一種將水力旋液分離和浮油自動收集組合而成的設備,集污水調節、均質和油水旋流于一體,在離心力作用下,油、水、污泥三相可實現高效率分離。針對污水處理系統易受油泥沖擊的狀況,如將原均質罐改造成“罐中罐”,則能夠減輕罐內油泥隨進水水流翻滾而帶至下游單元的問題,減少對下游的沖擊。

目前工業上成熟的氣浮技術主要為溶氣氣浮、渦凹氣浮和誘導氣浮3種形式,在煉化企業中,溶氣氣浮和渦凹氣浮的應用較為成熟,相比于原有的渦凹氣浮,溶氣氣浮利用加壓將空氣和污水混合,形成溶氣水后再返回到常壓的氣浮池中,利用水在不同壓力下溶解度不同的特性,釋放出微小的氣泡黏附油滴并上升至水面。由于溶氣的效率較高,能夠穩定產生直徑為20~100 μm的氣泡,從而較渦凹氣浮具有更好的除油效果。雖然溶氣氣浮存在操作復雜、維護工作量大的缺點,但是保證處理效果更加重要。

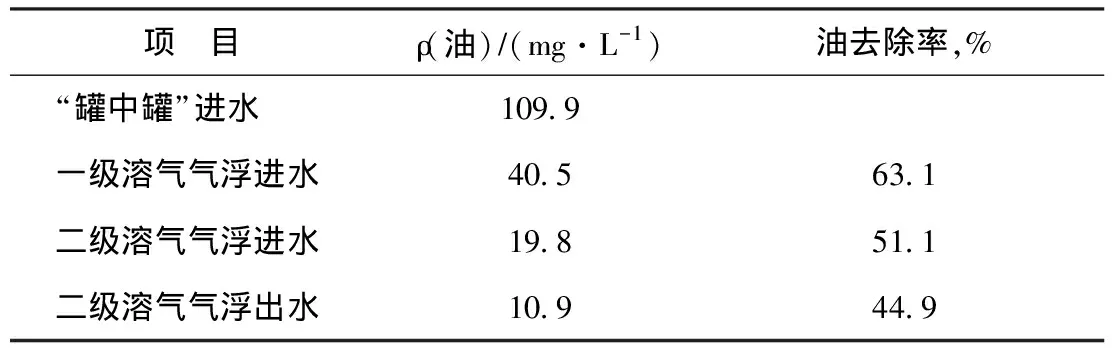

表4為“罐中罐”和溶氣氣浮的除油效果。由表4可見:“罐中罐”除油效果良好,可將進水油質量濃度由109.9 mgL降至40.5 mgL,遠優于原均質罐的除油效果(95.4 mgL),保證了后續氣浮裝置的運行要求;處理后的污水經一級溶氣氣浮便可將油質量濃度由40.5 mgL進一步降至19.8 mgL,去除效率可達51.1%,已優于原兩級渦凹氣浮能夠達到的效果;再經過第二級溶氣氣浮處理,出水油質量濃度僅為10.9 mgL,除油單元的總體除油率高達90.1%,表明“罐中罐”和溶氣氣浮的技術選擇是正確而有效的。

表4 “罐中罐”和溶氣氣浮的除油效果

2.3 生化單元

基于湛江東興石化含鹽污水污染程度高、來水水質波動大、建設用地緊張的實際情況,該處理單元需要選擇一種效果好、耐沖擊、效率高、占地小的生化處理技術。由于技術要求較為苛刻,常規技術難以滿足,因此與石科院共同研發新型生化處理技術用于改造。

根據技術需求,判斷其核心問題在于如何大幅提高生化處理效率。由高底物濃度下的勞倫斯-麥卡蒂方程可知,有機污染物降解速率與微生物濃度成正比,即提高反應器中微生物濃度為技術關鍵。

dS/dt=?maxX

式中:dS/dt為有機底物降解速率;?max為有機底物最大比降解速率;X為微生物濃度。

以此為理論依據,采用復合載體用于提高生化反應器內的生物量;另外,模擬并設計了全混流反應器,使有機污染物和氧氣在生物膜內充分傳質,維持高生物量狀態下的生物活性,同時保證了裝置結構緊湊,節約占地面積。該技術兼具三相生物流化床抗沖擊負荷高、來水要求較低[8]和MBBR水頭損失小、填料不易堵塞的技術特點,將其命名為流態化復合載體生物膜工藝(簡稱FCBR技術)。

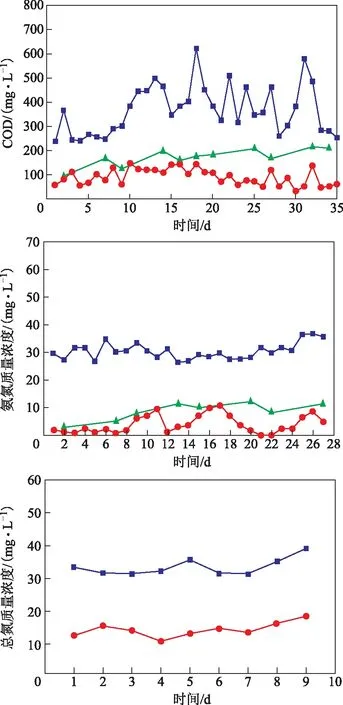

為考察FCBR技術的實際應用效果,將FCBR中試裝置與原“三級BAF+MBBR”并行開展側線試驗,結果如圖3所示。在水力停留時間(HRT=20 h)僅為原生化處理流程50%的情況下,FCBR技術對COD和氨氮的處理效果明顯優于原系統,且表現出良好的抗沖擊性能,面對試驗期間兩次嚴重的油泥沖擊后仍能夠快速回復,可穩定滿足后續催化氧化單元的進水要求[9]。另外,FCBR技術設計了缺氧段,具備氮脫除能力,試驗期間進水平均氮質量濃度為33.5 mg/L,出水中氮質量濃度基本低于15.0 mg/L,平均去除率為57%,解決了原系統的缺陷。試驗期間對FCBR反應器內污泥濃度進行監測,發現除載體上擔載的生物膜外,僅懸浮污泥質量濃度長期維持在3 000 mg/L以上,高生物量保證了FCBR技術高效、穩定處理高濃度煉油污水。

在試驗的基礎上,設計并建造了處理能力為100 m3/h 的FCBR裝置,如圖4所示。該裝置不同于常規污水生化處理設施的池體式設計,整體反應器、沉淀池和周邊機泵、管道設計緊湊,密閉的反應器結構有利于廢氣的收集和治理,與同等規模厭氧好氧(AO)工藝法處理設施相比節約占地面積30%以上,環管式曝氣系統能夠在整體裝置內形成氣液全混流流態,保證載體、氧氣和有機底物在反應器內均勻分布。

圖3 FCBR技術的現場連續試驗結果■—進水; ▲—廠內生化單元出水; ●—FCBR出水

圖4 100 m3/h FCBR工業化裝置外觀

3 新系統工藝流程和運行效果

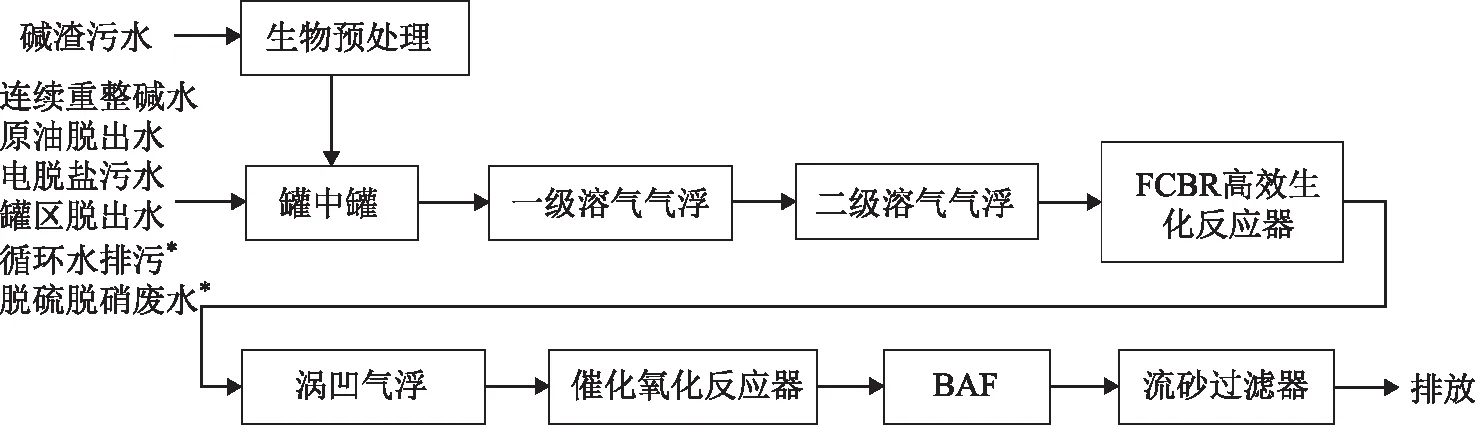

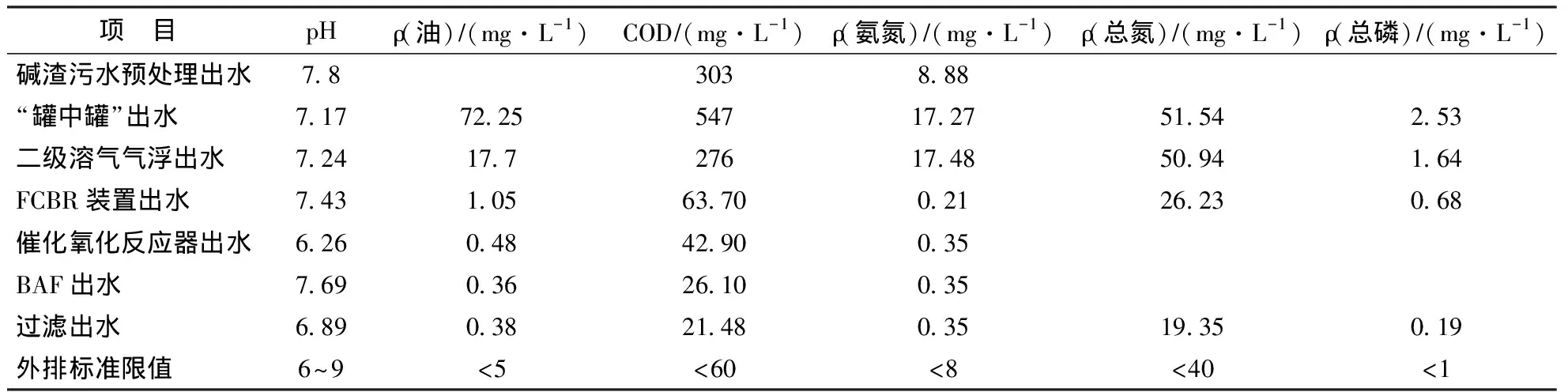

基于上述分析,提質提效改造工藝流程如圖5所示,改造后含鹽污水處理系統整體處理能力提升至100 m3/h,相比于原系統,整體工藝流程更加精簡。表5為改造后含鹽污水處理系統各單元運行狀況。由表5可見:使用“罐中罐”和溶氣氣浮為除油單元后,出水油質量濃度為17.7 mg/L,避免了對后續FCBR處理單元的沖擊;FCBR反應器出水COD為63.7 mg/L,氨氮質量濃度為0.21 mg/L,氮質量濃度為26.23 mg/L;高效生化反應器COD去除率穩定在70%以上,氨氮去除率穩定在90%以上,氮去除率在40%~70%之間,各項指標穩定滿足設計參數要求。新系統運行一年以來,含鹽污水處理系統出水各項指標均優于國家和地方排放標準,外排水全年的COD平均值為25.88 mg/L,氨氮質量濃度平均值為0.48 mg/L,氮質量濃度平均值為10.79 mg/L,磷質量濃度平均值為0.13 mg/L,懸浮物質量濃度平均值為9.64 mg/L,油質量濃度平均值為0.5 mg/L,各項指標達標率達到100%。在穩定滿足現行排放標準要求的同時,尚有能力應對企業的發展需求和國家未來更加嚴格的環保要求。

圖5 含鹽污水處理系統提質提效改造工藝流程示意*—新增來水

pHρ()∕(mg·L-1)COD∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)ρ()∕(mg·L-1)7.83038.88“”7.1772.2554717.2751.542.537.2417.727617.4850.941.64FCBR7.431.0563.700.2126.230.686.260.4842.900.35BAF7.690.3626.100.356.890.3821.480.3519.350.196~9<5<60<8<40<1

4 結 論

湛江東興石化原含鹽污水處理系統的運行瓶頸來自于堿渣污水處理單元、除油單元和生化單元,針對各單元水質特點分別選擇堿渣污水生化處理工藝、“罐中罐”+溶氣氣浮和FCBR技術進行改造后,系統處理效果和運行穩定性得到提升,外排水各項指標達標率為100%。通過精簡工藝流程并采用裝置化生化處理設施,解決了污水處理系統提標擴能改造需求和建設用地局促之間的矛盾,為同類城市型煉油廠污水處理系統改造提供了經驗。