分級旋流耦合超低氮燃氣燃燒器排放特性研究

李文鋒,姬海民,申冀康,張知翔,白少林,徐黨旗

?

分級旋流耦合超低氮燃氣燃燒器排放特性研究

李文鋒,姬海民,申冀康,張知翔,白少林,徐黨旗

(西安熱工研究院有限公司,陜西 西安 710054)

為了推進全國各地區燃氣鍋爐低氮改造進程,使現有燃氣鍋爐氮氧化物(NOx)排放質量濃度滿足小于30 mg/m3的最新標準,本文采用分級燃燒技術耦合旋流射流混合原理設計開發了一種超低氮燃氣燃燒器,并對旋流風角度、旋流板進深和煙氣再循環率對NOx排放特性的影響進行了數值模擬。同時,結合煙氣再循環技術,在某燃氣鍋爐上進行了實爐試驗,進一步分析了燃氣內外層分布、過量空氣系數和煙氣再循環率等因素對NOx排放特性的影響,最終確定了燃燒器的結構參數和運行參數,試驗證實該燃燒器達到超低氮排放標準。

低氮改造;燃氣燃燒器;NOx排放;分級燃燒;旋流射流;煙氣再循環

天然氣燃燒溫度高,燃燒過程會產生大量氮氧化物(NO)。根據2017年環保部門對天然氣鍋爐運行情況檢測公布的數據顯示,運行中的工業燃氣鍋爐NO排放質量濃度小于200 mg/m3的僅占35%,小于400 mg/m3的占90%,大多數天然氣鍋爐的NO排放質量濃度約為300 mg/m3。2017年5月,陜西省環保廳《關于燃氣鍋爐低氮排放改造控制標準的復函》中,要求西安市內新建燃氣鍋爐NO排放達到30 mg/m3以下,在用燃氣鍋爐NO排放達到80 mg/m3以下。

國內對燃煤型低氮燃燒器的研究較多,而對燃氣低氮燃燒器的研究較少。舊式燃氣燃燒器為確保燃燒效率,暫時忽略控制污染物排放,故其NO排放質量濃度在250~480 mg/m3(按(O2)=3%折算)。現有的低氮燃氣燃燒器NO排放質量濃度大都在100 mg/m3左右,無法達到現行的環保要求[1],而有些能達到超低排放要求的燃氣燃燒器,往往會由于燃燒不穩定而引起爐膛的振動,威脅鍋爐運行安全。因此,研制NO排放質量濃度低于30 mg/m3且燃燒穩定安全的新型超低NO燃氣燃燒器,對于減少燃氣鍋爐爐膛出口NO排放質量濃度,提高鍋爐安全穩定性至關重要。

1 燃燒器分級旋流耦合原理

天然氣組分大都為甲烷,基本不含氮。天然氣鍋爐運行時產生的NO主要為熱力型NO和快速型NO2種[2-3],其中熱力型NO占大多數。從天然氣燃燒物理參數考慮,影響NO生成的主要因素有燃燒區溫度、反應區內氧體積分數、燃料高溫區停留時間、燃料/空氣混合均勻度。分級燃燒技術[4]、旋流射流燃燒技術[5]、煙氣再循環技術[6]等低氮燃燒技術均是針對這些因素開發。

本文設計的燃氣燃燒器原理示意如圖1所示。該燃燒器采用分級燃燒技術,將燃料主要分為3股:1)中心氣沿徑向向四周噴出,與中心風垂直混合擴散,經點火槍點燃后形成穩定的值班火焰;2)旋流氣沿軸向入射進入旋流風中,形成中間過渡火焰;3)外圈主燃氣以直噴和向外斜噴的形式入射進入直流風中,經由過渡火焰點燃后形成主火焰。燃料分級可以通過平衡區域溫度降低NO生成量。

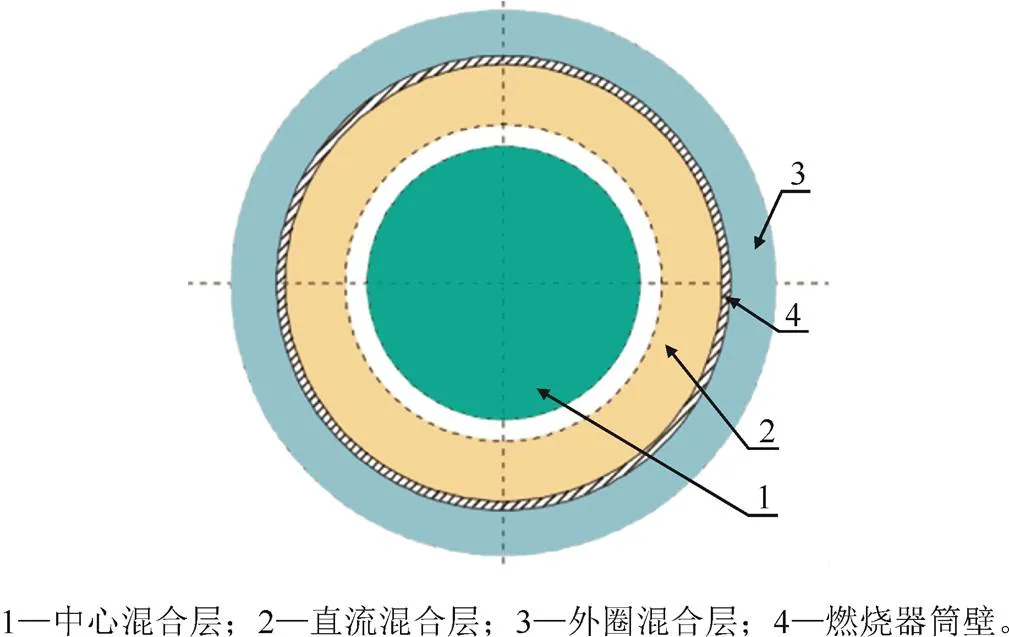

圖1 燃氣燃燒器原理示意

在確保燃燒穩定且完全的前提下,超低氮燃氣燃燒器要控制NO排放質量濃度小于30 mg/m3,其氣流混合方式應為燃氣自不同直徑的噴口射流而出,與周圍空氣混合,從而在燃燒器出口處形成互不干涉的環形混合層,并使每一層的燃氣和空氣按設計比例進行混合燃燒[7]。根據相交射流原理,設計了3層環形混合層:1)中心氣和旋流氣主要分布于旋流盤區域,形成中心混合層;2)主燃氣直噴部分分布于旋流盤外圈至筒壁區域,形成直流混合層;3)主燃氣向外斜噴分布于燃燒器筒壁外圈區域,形成外圈混合層。這樣設計可以使燃燒火焰沿徑向、軸向從內到外層層傳遞[8],促進燃氣與空氣的快速混合,實現由里及外擴散燃燒,避免局部高溫區導致NO質量濃度升高,且火焰充滿度好,燃燒穩定性強。燃燒器環形混合層示意如圖2所示。

圖2 燃燒器環形混合層示意

2 燃燒器數值模擬

為了探究燃燒器結構參數和運行參數對排放特性的影響規律,使用Fluent軟件對原型燃燒器進行1:1實爐模擬。三維模型采用結構化網格,網格總數約200萬,選擇RNG–湍流模型,甲烷-空氣兩步反應機理,渦耗散模型[9],NO生成模型為軟件自帶模型,并進行了網格無關性驗證。模擬基礎工況為80%負荷(約280 m3/h),過量空氣系數取1.20。

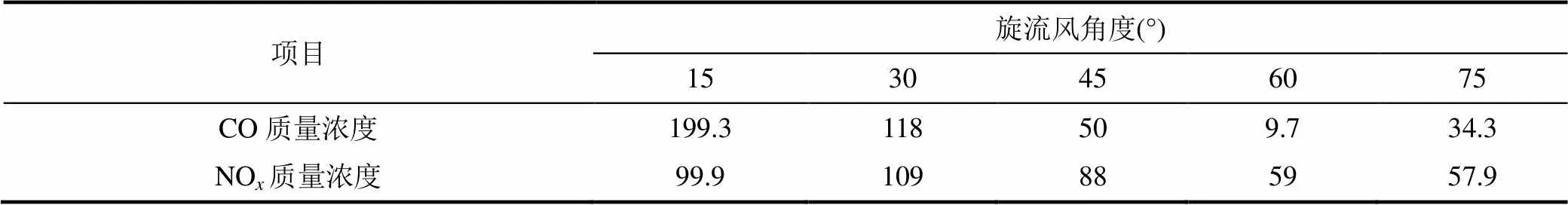

2.1 旋流風角度

旋流風的存在有助于形成中心回流區,其方向則會對回流區的大小產生影響。保持其他參數不變,選取旋流風角度分別為15°、30°、45°、60°和75°進行模擬,將溫度和NO質量濃度分別在同一標尺下進行顯示。不同旋流風角度下的模擬結果如圖3所示,出口污染物質量濃度見表1。

表1 不同旋流風角度下出口污染物質量濃度

Tab.1 Pollutant mass concentration at different swirling air angles mg/m3

圖3 不同旋流風角度模擬結果

從圖3和表1可以看出:溫度場中,局部高溫區區域隨旋流風角度增大而減小,寬度則相反;NO高質量濃度區域隨旋流風角度增大先略有增大后快速縮減最后保持穩定,與出口NO質量濃度變化趨勢基本吻合;出口CO質量濃度在角度增大至60°過程中快速降低,在75°時回升。

由此可知,旋流風角度的增大加劇了外圈燃氣空氣的混合與升溫,并使得外圈可燃混合物沿周邊擴散。由于燃燒提前,中心混合層燃料燃燒產生的大量熱煙氣膨脹,排擠外圈直流風向外擴散與外圈燃料混合,從而減少了出口污染物質量濃度。但隨著旋流風角度進一步增大,旋流風旋流作用減弱,燃料與空氣混合變差,燃盡率降低,出現CO升高趨勢。由模擬結果確定最佳旋流風角度為60°。

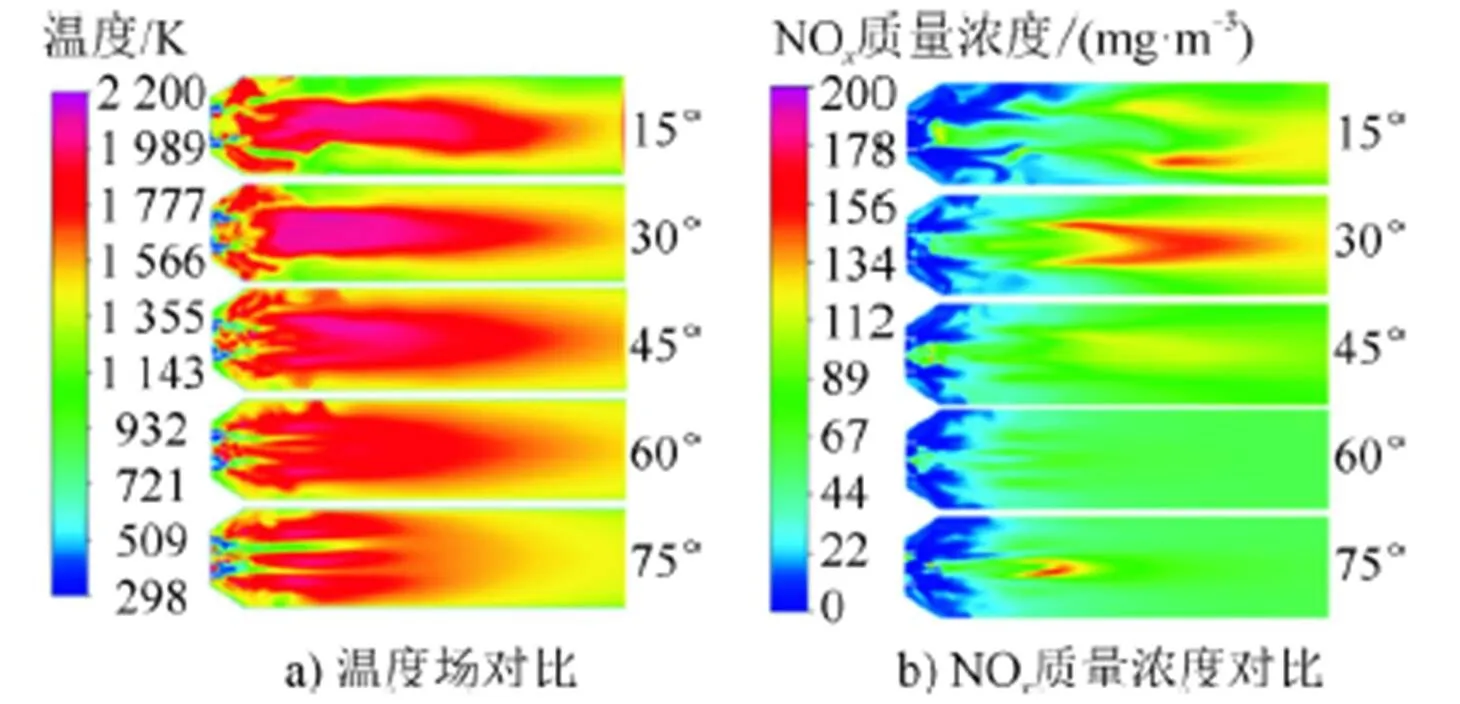

2.2 旋流板進深

定義旋流板與外圈主燃氣槍直噴口出口的相對距離為旋流板進深,其對旋流混合效果有影響。保持旋流風角度不變,選取旋流板進深分別為50、100、150 mm進行模擬,結果如圖4所示。

圖4 不同旋流板進深時模擬結果

由圖4可以看出:50 mm時燃氣噴出即被旋流風包覆,與周圍空氣劇烈混合并燃燒,但出現了局部高溫區導致NO質量濃度增大;旋流板進深為100 mm時,高溫區較另外二者更為狹長均勻,相對應的NO高質量濃度區域更少,這是由于回流區衰減較少,燃氣擴散區域與回流區有較多重疊,可燃物混合均勻,燃燒更為平緩,因此NO質量濃度低;150 mm時旋流風產生的回流區受周圍槍管擾流作用而散亂衰減,在槍管后產生小渦流,一 部分可燃混合物向周圍擴散,另一部分繼續向中心聚集燃燒。由模擬結果確定最佳旋流板進深為100 mm。

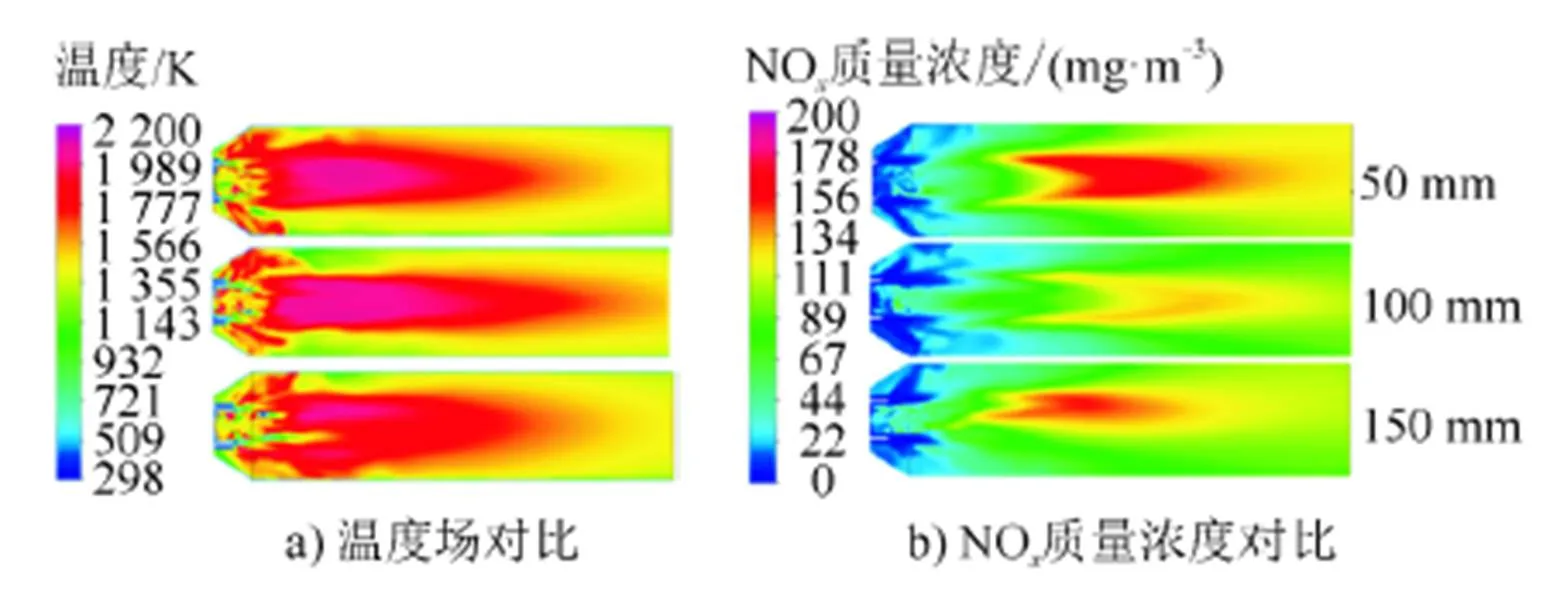

2.3 煙氣再循環率j

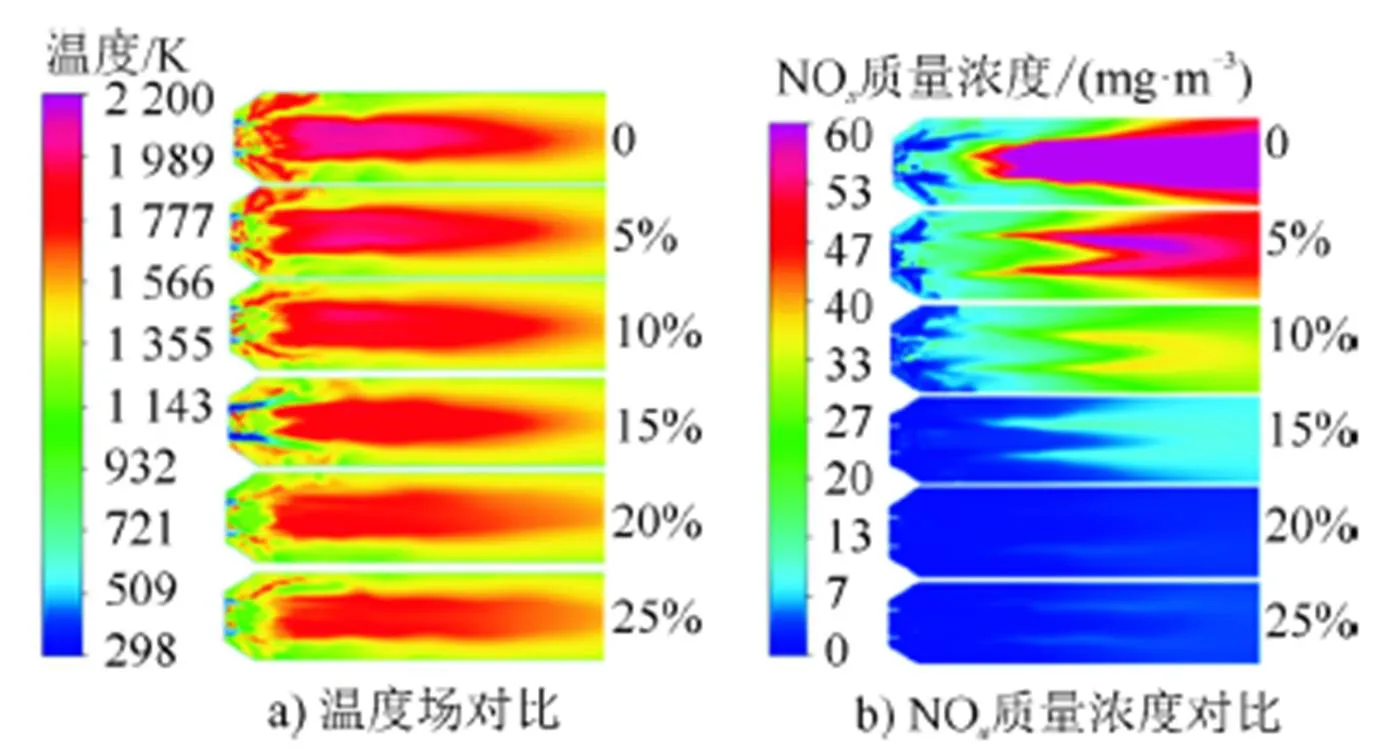

煙氣再循環率對污染物排放質量濃度有顯著影響。保持旋流板距離和旋流風角度不變,選取變化范圍為0~25%進行模擬,每次增大5%。不同煙氣再循環率時的模擬結果如圖5所示。

圖5 不同煙氣再循環率j 時模擬結果

由圖5可以看出:爐膛內高溫區域隨增大而逐漸縮小,溫度峰值降低;NO高質量濃度區域隨增大逐漸減小。Li等[10]人認為回流煙氣主要為惰性氣體,與空氣混合后降低平均氧體積分數,使得可燃混合物在分子級別的有效碰撞頻率降低,導致反應速率減小,燃燒的釋熱速率降低,從而減少污染物質量濃度。為25%時,最高溫度相比于不投再循環時減小了200 K以上,出口NO質量濃度下降了約一個量級。為20%時,NO質量濃度變化基本趨于平緩。

3 燃燒器試驗結果分析

3.1 試驗方法

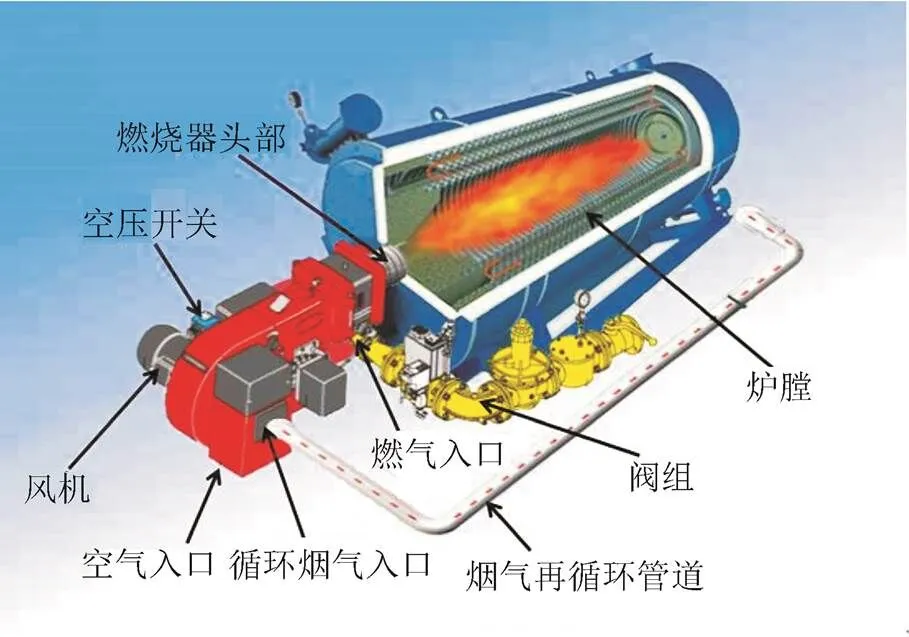

基于數值模擬結果,在某臥式燃氣熱水鍋爐上搭建燃燒器試驗臺,研究負荷、燃氣分布、過量空氣系數及煙氣再循環率對鍋爐運行穩定性、污染物排放特性的影響。試驗系統示意如圖6所示。

再循環管道煙氣取點位于鍋爐節能器后,助燃空氣與再循環煙氣在風機入口處混合后進入風機。燃氣量與空氣量均由控制系統根據負荷通過電動執行機構進行控制。試驗數據通過壓力表、微壓計、Testo350煙氣分析儀、B型/K型熱電偶、數顯溫度表等進行采集。

圖6 超低氮燃燒器試驗系統示意

在總進氣壓力不變的情況下,通過改變旋流區及直流區槍頭數量和類型來實現3個燃氣區不同的氣量分布。試驗負荷選取40%、60%、80% 3個工況。過量空氣系數通過測量尾部煙氣中氧體積分數獲得,變化范圍為1.10~1.55。煙氣再循環率通過測量尾部煙氣氧體積分數和風機出口煙氣空氣混合物中氧體積分數獲得,變化范圍為0~25%。

3.2 試驗結果分析

試驗中先研究不同燃氣分布的影響,確定最佳燃氣分布后進一步研究過量空氣系數和煙氣再循環率的影響規律。

3.2.1 燃氣分布

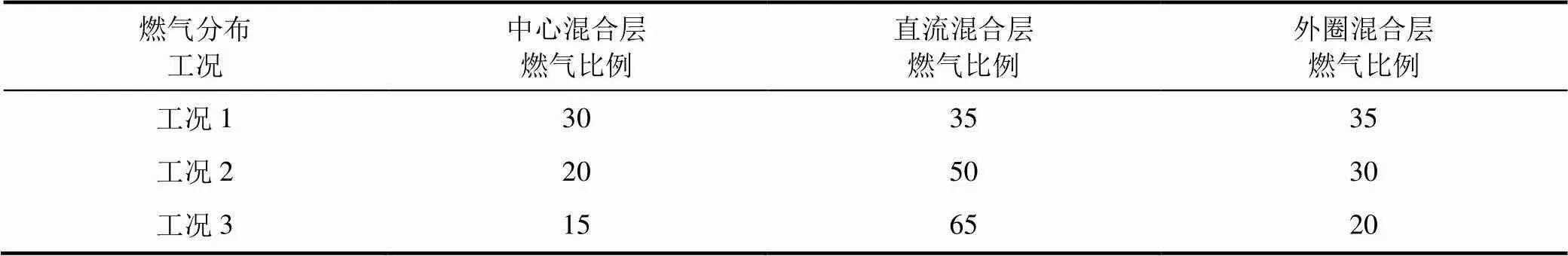

通過更換槍頭類型和改變槍頭數量,測量冷態下不同噴槍出口流速從而確定中心混合層、直流混合層和外圈混合層的燃氣分布比例。最終確定3種不同燃氣氣量分布工況見表2。

表2 3種燃氣分布工況

Tab.2 Three gas distribution conditions %

在每個燃氣分布工況下分別進行負荷增大試驗,試驗過程中全程保持過量空氣系數在1.30左右,在同一負荷下3種工況出口處的CO、NO質量濃度如圖7所示。

從表2和圖7可以看出:工況2相比于工況1中心混合層燃氣量減少,直流混合層燃氣量增加,導致NO質量濃度水平整體下降約35 mg/m3;工況3較工況2一次氣量更低,二次氣量更高,NO質量濃度水平略高于工況2。由此可以看出,適當減少中心氣量可以有效降氮而不影響中心穩燃。

圖7 燃氣分布對污染物質量濃度影響

本燃燒器中心區域設計為富燃料旋流燃燒,燃燒在偏離當量比下進行,當中心燃料過濃時,燃料因接近著火濃度上限而導致燃燒推遲,產生大量不完全燃燒產物。外圈燃料則由于燃料過淡而快速燃燒,外圈剩余直流風與中間燃燒不完全產物在下游混合,燃盡區向下游移動,高溫區出現在爐膛后部,導致尾部煙道NO質量濃度高。工況2可適當減少中心氣量并增大主氣量,中間區域由著火濃度上限燃燒向當量比燃燒靠近,雖然仍處于富燃料燃燒,但不完全燃燒產物減少,與外圈剩余空氣混合較工況1提前,在中心旋流衰減前基本完成混合,燃盡區提前,由于溫度升高而多產生的熱力型NO也在火焰區被外圈增加的還原性物質消耗掉,整體NO質量濃度值較工況1明顯下降。工況3進一步減少中心氣量并增大主氣量,此時整體NO質量濃度反而略有上升,這是由于中心和外圈燃燒更接近當量比下燃燒,從而使溫度有所上升。

試驗結果表明:NO質量濃度水平在工況2下最低,工況3次之;CO質量濃度水平在工況1和工況3下低,工況2稍高;最大負荷在工況3下優于工況1和工況2。綜合考慮本文推薦工況3為最佳燃氣分布工況。

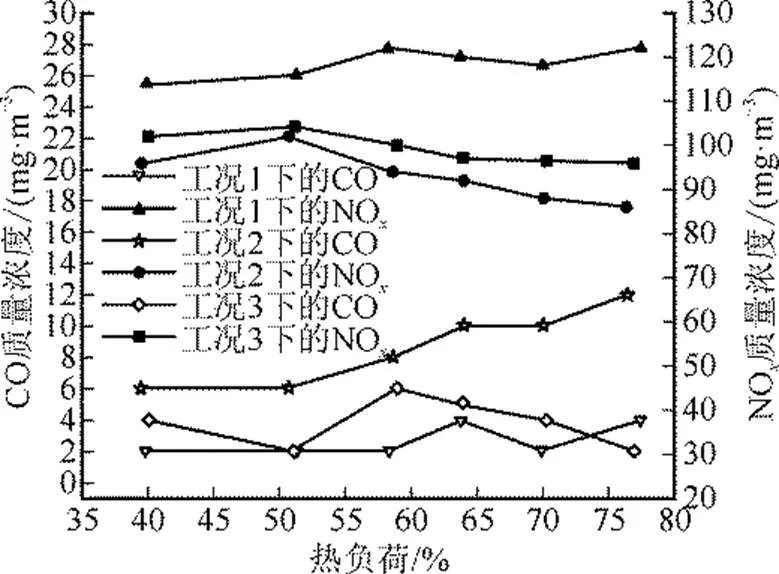

3.2.2 過量空氣系數

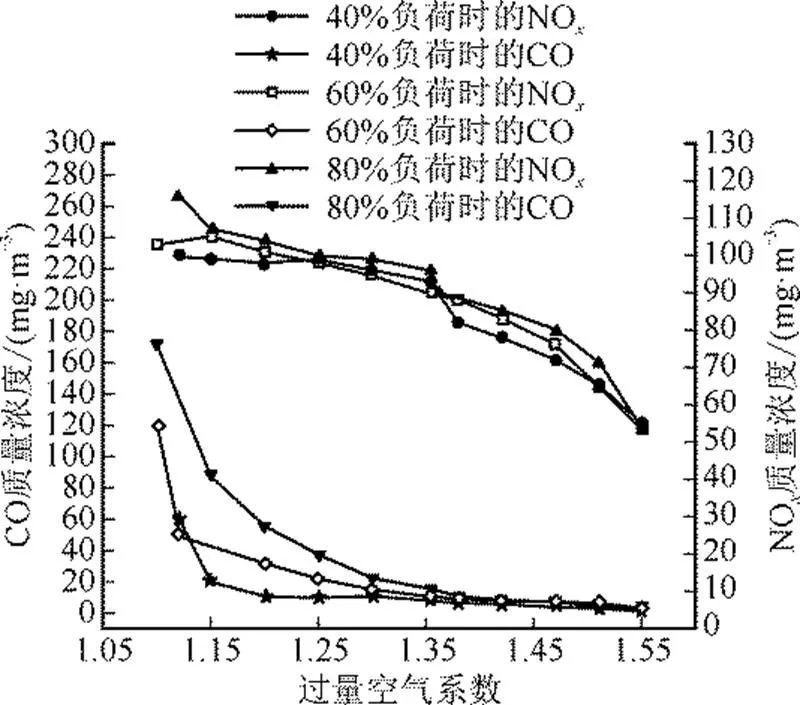

選取燃燒器燃氣分布為15%、65%、20%,不投再循環煙氣,記錄從1.05增加至1.55時節能器后煙道CO、NO質量濃度。試驗發現:當小于1.10時,燃燒室出現喘振并持續加大;當高于1.60時,中心值班火焰蜷縮搖擺,周圍主槍火焰抬升且忽明忽滅,出于運行安全考慮未繼續下探。過量空氣系數對污染物質量濃度的影響如圖8所示。

圖8 無再循環時,過量空氣系數a 對污染物質量濃度影響

從圖8可以看出,從1.10增加到1.55,NO質量濃度從110 mg/m3逐漸下降至50 mg/m3,且在1.15到1.30區間內下降緩慢,1.30之后開始加速下降。這是因為中心混合層設計為富燃燃燒,隨著氧體積分數增大,燃料逐漸向當量比燃燒靠近,此時中心混合層溫度上升,熱力型NO質量濃度也隨之上升,越過當量比點后熱力型NO質量濃度又開始緩慢下降;另一方面,空氣量增加,風速變大,促進燃氣和空氣混合的同時大量吸收燃燒產生的熱量,降低爐膛溫度水平,NO質量濃度持續減少。鍋爐負荷對NO質量濃度影響不大,3種負荷下的NO質量濃度水平相差很小。究其原因,同一空燃比下,負荷增大火焰體積也增大、爐內整體溫度水平上升;負荷升高的同時,風速氣速也相應增大,內圈以及外圈卷吸回流增強,氣風混合更均勻且燃燒提前,減少了NO的生成,兩者互相抵消。

CO質量濃度的變化規律與NO不同。當小于1.10時,CO質量濃度極高;當從1.10增加到1.25時,CO質量濃度快速下降至10~20 mg/m3;當高于1.25時CO質量濃度維持在10 mg/m3以內。從觀火鏡也可以看到,隨著增大,火焰由渾黃逐漸變澄明,表明燃料不完全燃燒生成的碳顆粒減少。負荷變化對CO質量濃度的影響較小,低負荷下整體CO質量濃度略小于高負荷,推測可能是高負荷下爐膛空間限制了周邊回流區的繼續生長,導致CO質量濃度略微增加。

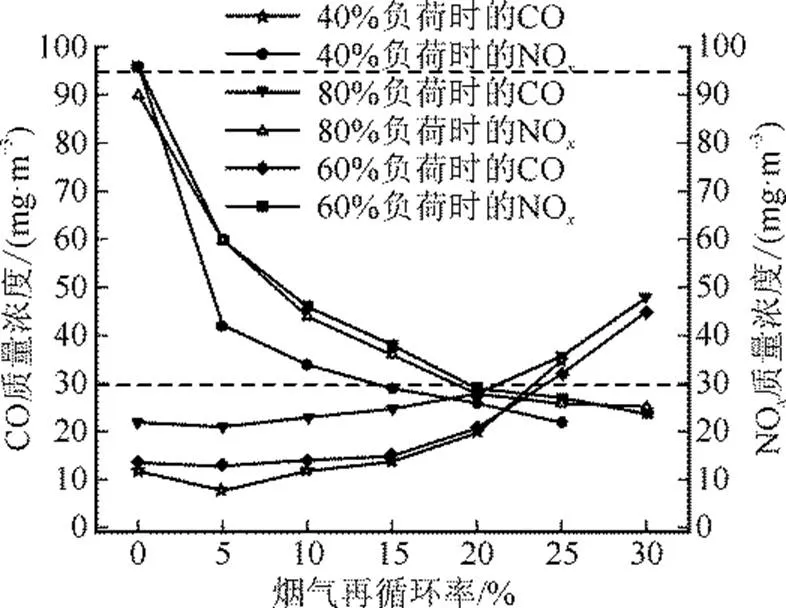

3.2.3 煙氣再循環率

再循環煙氣能顯著降低燃氣鍋爐氮氧化物,Baltasar等[11]人發現,采用外部煙氣再循環相比于不采用的NO排放可以減少約70%。為了探究本燃燒器在不同煙氣再循環率下的低氮特性,保持過量空氣系數在1.30左右,從0逐漸增大至30%時爐膛出口煙道處CO、NO質量濃度如圖9所示。

圖9 a為1.32時,煙氣再循環率j對污染物濃度的影響

從圖9可以看出:再循環煙氣降氮效果與模擬結果相符;在20%煙氣再循環率下,NO質量濃度已低于30 mg/m3;在最大煙氣再循環率下,NO質量濃度減少約66%。這是由于助燃空氣中氧體積分數的降低,使得爐內最高溫度下降, 有效抑制了熱力型NO的生成[12]。通常,煙氣再循環率每增加5%,絕熱火焰溫度則降低50~80 K[13]。Zeldovich提出有關NO的生成速度表達式如下[14]:

式中:(NO)、(N2) 、(O2)分別為NO、N2、O2濃度;為普適氣體常數,取8.314 J/(mol·K);為反應溫度,K。從式(1)可以看出,溫度對NO生成的影響呈指數級增大,因此降幅才表現出隨煙氣再循環率增大而變小的趨勢。

增大煙氣再循環率,在降低NO質量濃度的同時,會導致CO質量濃度上升,且呈現加速上升趨勢。這是因為循環煙氣量與空氣混合后降低了單位體積內氧體積分數,導致爐內燃燒情況惡化。

另外,煙氣再循環率和鍋爐效率之間存在制約關系,煙氣再循環率增大,CO質量濃度、燃料不完全燃燒損失增大,鍋爐效率降低。工程實際經驗表明,燃氣鍋爐采用煙氣再循環后,其效率降低約0.3%~0.8%。另外CO質量濃度持續升高會導致鍋爐喘振,影響鍋爐的安全穩定運行。宋少鵬等[15]人提出可以通過增大過量空氣系數來改善高再循環率時爐內燃燒穩定性問題。綜上所述,實際鍋爐運行中,應選取滿足NO排放標準的最小煙氣再循環率,故本燃燒器選擇再循環率為20%。

4 結 論

1)對新型超低氮燃氣燃燒器的模擬結果表明,在最佳旋流板進深100 mm和旋流風角度60°下,出口污染物質量濃度最低。

2)燃燒器最佳燃氣分布為中心混合層燃氣15%、直流混合層65%、外圈混合層燃氣20%。最佳運行工況為過量空氣系數1.25、再循環率20%。燃氣分布不僅影響燃燒的穩定性,還影響著NO排放質量濃度。在不影響中心穩燃的前提下減少中心氣量有助于NO排放質量濃度的降低。

3)煙氣再循環率從0增大到20%,NO排放質量濃度減少約66%。再循環煙溫越高,降氮效果越差。實際工程中應避免引入高溫段煙氣作為再循環煙氣。

[1] 姬海民, 李紅智, 趙治平, 等. 新型低NO燃氣燃燒器數值模擬及改造[J]. 熱力發電, 2015, 44(12): 107-112. JI Haimin, LI Hongzhi, ZHAO Zhiping, et al. Numerical simulation and experimental research on new-type low NOgas burner[J]. Thermal Power Generation, 2015, 44(12): 107-112.

[2] KHANAFER K, AITHAL S M. Fluid-dynamic and NOcomputation in swirl burners[J]. International Journal of Heat & Mass Transfer, 2011, 54(23/24): 5030-5038.

[3] TURNS S R. Understanding NOformation in nonpremixed flames: experiments and modeling[J]. Progress in Energy & Combustion Science, 1995, 21(5): 361-385.

[4] 宋少鵬, 卓建坤, 李娜, 等. 天然氣供熱鍋爐低氮燃燒技術研究現狀[J]. 供熱制冷, 2016(2): 18-21. SONG Shaopeng, ZHUO Jiankun, LI Na, et al. Research status of low-NOcombustion technology for natural gas heating boilers[J]. Heating & Refrigeration, 2016(2): 18-21.

[5] CHENG T S, CHAO Y C, WU D C, et al. Effects of partial premixing on pollutant emissions in swirling methane jet flames[J]. Combustion and Flame, 2001, 125(1/2): 865-878.

[6] 蘭健, 呂田, 金永星. 煙氣再循環技術研究現狀及發展趨勢[J]. 節能, 2015(10): 4-9. LAN Jian, LV Tian, JIN Yongxing. Research status and development trend of flue gas recirculation technology[J]. Energy Conservation, 2015(10): 4-9.

[7] 蘇毅, 揭濤, 沈玲玲, 等. 低氮燃氣燃燒技術及燃燒器設計進展[J]. 工業鍋爐, 2016(4): 17-25. SU Yi, JIE Tao, SHEN Lingling, et al. Research progress of natural gas low-NOcombustion technology and gas-fired burner design[J]. Industrial Boiler, 2016(4): 17-25.

[8] 姬海民, 王電, 石敬恒, 等. 基于FGR系統的新型低氮燃氣燃燒器在燃氣鍋爐NO排放中應用[J]. 熱力發電, 2018, 47(2): 103-107. JI Haimin, WANG Dian, SHI Jingheng, et al. Application of new low NOgas burner based on FGR system in NOemission from gas-fired boilers[J]. Thermal Power Generation, 2018, 47(2): 103-107.

[9] BALTASAR J, CARVALHO M G, COELHO P, et al. Flue gas recirculation in a gas-fired laboratory furnace: measurements and modelling[J]. Fuel, 1997, 76(10): 919-929.

[10] YU B, KUM S M, LEE C E, et al. Study on the combustion characteristics of a premixed combustion system with exhaust gas recirculation[J]. Energy, 2013, 61(6): 345-353.

[11] 曾強, 劉漢周, 閻良. 煙氣再循環對天然氣非預混燃燒NO排放特性的影響[J]. 燃燒科學與技術, 2018, 24(4): 369-375. ZENG Qiang, LIU Hanzhou, YAN Liang. Effect of flue gas recirculation on NOemission characteristics of natural gas non-premixed combustion[J]. Combustion Science and Technology, 2018, 24(4): 369-375.

[12] 岑可法, 姚強, 駱仲泱, 等. 燃燒理論與污染控制[M].北京: 機械工業出版社, 2004: 412-415. CEN Kefa, YAO Qiang, LUO Zhongyang, et al. Combustion theory and pollution control[M]. Mechanical Industry Press, 2004: 412-415.

[13] 宋少鵬, 卓建坤, 李娜, 等. 燃料分級與煙氣再循環對天然氣低氮燃燒特性影響機理[J]. 中國電機工程學報, 2016, 36(24): 6849-6858. SONG Shaopeng, ZHUO Jiankun, LI Na, et al. Low NOcombustion mechanism of a natural gas burner with fuel-staged and flue gas recirculation[J]. Proceedings of the CSEE, 2016, 36(24): 6849-6858.

[14] CELLEK M S, PINARBA?I A. Investigations on performance and emission characteristics of an industrial low swirl burner while burning natural gas, methane, hydrogen-enriched natural gas and hydrogen as fuels[J]. International Journal of Hydrogen Energy, 2018, 43(2): 1194-1207.

[15] LI W, LIU Z, WANG Z, et al. Experimental and theoretical analysis of effects of N2, O2and air in excess air on combustion and NOemissions of a turbocharged NG engine[J]. Energy Conversion & Management, 2015, 97(4): 253-264.

Pollutant emission characteristics of an ultra-low NOx gas burner coupling with staging and swirling technology

LI Wenfeng, JI Haimin, SHEN Jikang, ZHANG Zhixiang, BAI Shaolin, XU Dangqi

(Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710054, China)

In order to accelerate the low nitrogen oxide (NOx) retrofitting process of gas-fired boilers, which aims to control the NOxemission concentration of existing gas-fired boilers to meet the latest standard (below 30 mg/m3) nationwide, a new type of ultra-low NOxgas burner was designed and developed using the principle of staged combustion technology coupled with swirling jet mixing principle. The influence of swirling air angle, swirl plate depth and flue gas recirculation ratio on NOxemission was studied by numerical simulation. Moreover, the burner was tested on a 5 t/h gas boiler combined with flue gas recirculation technology to study the effects of fuel distribution, excess air ratio and flue gas recirculation ratio on NOxemission concentration. The structural parameters and operating parameters of the burner were finally determined. The burner test confirmed that the ultra-low NOxemission standard was satisfied.

low-NOx retrofit, gas burner, NOxemission, staged combustion, swirling jet, flue gas recirculation

National Natural Science Foundation of China (51706181)

TK223.2

A

10.19666/j.rlfd.201901008

李文鋒, 姬海民, 申冀康, 等. 分級旋流耦合超低氮燃氣燃燒器排放特性研究[J]. 熱力發電, 2019, 48(6): 65-70. LI Wenfeng, JI Haimin, SHEN Jikang, et al. Pollutant emission characteristics of an ultra-low NOx gas burner coupling with staging and swirling technology[J]. Thermal Power Generation, 2019, 48(6): 65-70.

2019-01-03

國家自然科學基金項目(51706181)

李文鋒(1994—),男,碩士研究生,主要研究方向為鍋爐節能減排技術,liwenfeng@tpri.com.cn。

(責任編輯 馬昕紅)