一汽紅旗工業廠房照明光環境的改造與評價

阮 程,黃耀偉,汪 洋,2

(1.長春希達電子技術有限公司,吉林 長春 130103;2.中國科學院長春光學精密機械與物理研究所,吉林 長春 130103)

引言

工業廠房環境對員工的身心健康具有很大影響,其中光環境作為重要的工廠工作環境要素之一,對營造人性化的、有益于員工身心健康發展的工作環境至關重要。由于國內目前沒有系統完善的衡量和評價大空間工業廠房光環境優劣的體系,基本無法對工業廠房光環境進行全面評價[1-4]。

本文以中國第一汽車集團公司紅旗M焊裝車間(以下簡稱一汽紅旗M焊裝車間)為例,依據GB/T 51268—2017《綠色照明檢測及評價標準》的設計、檢測和評價標準,嘗試設計工業建筑綠色照明評分表,從照明質量、照明節能、照明控制、照明環保和運維管理五個方面聯合一汽紅旗相關人員對廠房照明環境進行全方位檢測評估,并制定人員視覺舒適度調查問卷對員工進行燈具使用情況的主觀評價,對檢測評估和主觀評價中存在的問題進行逐一改善,確保實現最優質的工業照明光環境設計,并為后期工業廠房光環境優化設計提供參考。

1 一汽紅旗工業廠房照明情況

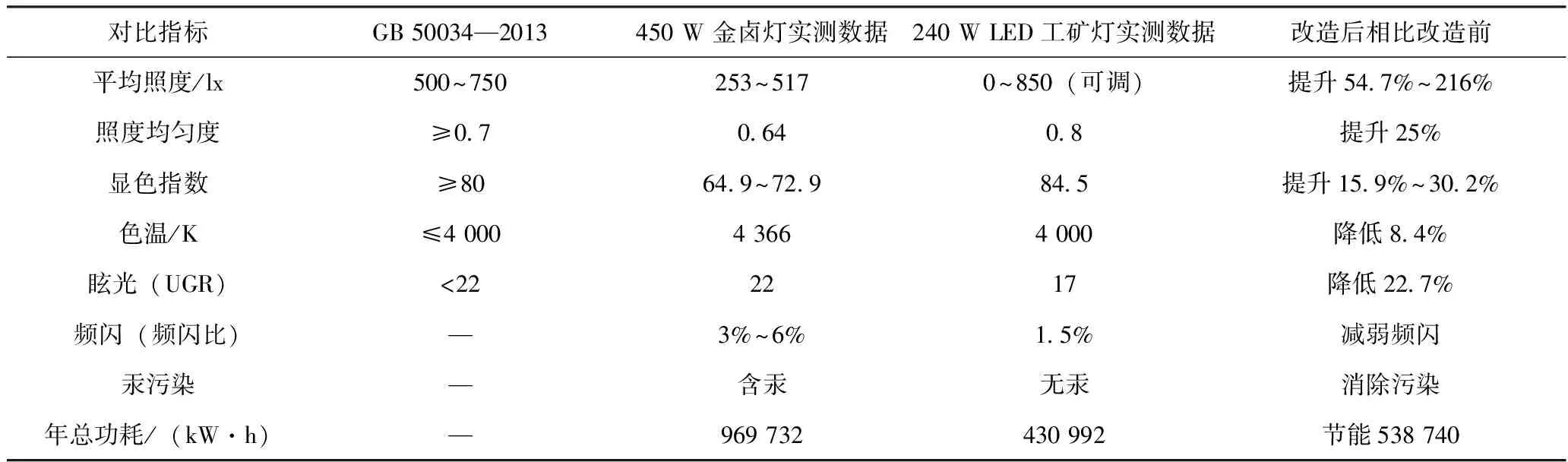

一汽紅旗M焊裝車間原先采用450 W金鹵燈作為主要照明光源,經過現場照明效果勘查,對比GB 50034—2013《建筑照明設計標準》,具體數據如表1所示。從對比的7項基本指標中可以看到,原有車間照明指標是不合格的,這將會給長期工作在此車間內的員工造成諸多不利影響。

表1 車間原有照明燈具參數指標與國家標準對比表

為實現工廠綠色、智能、安全、舒適的照明光環境的目標,我們對原有廠房進行全面的照明改造,保證照明質量的同時,提高人員的視覺舒適度和心理滿意度,降低失誤和事故的發生幾率,改善工作質量。

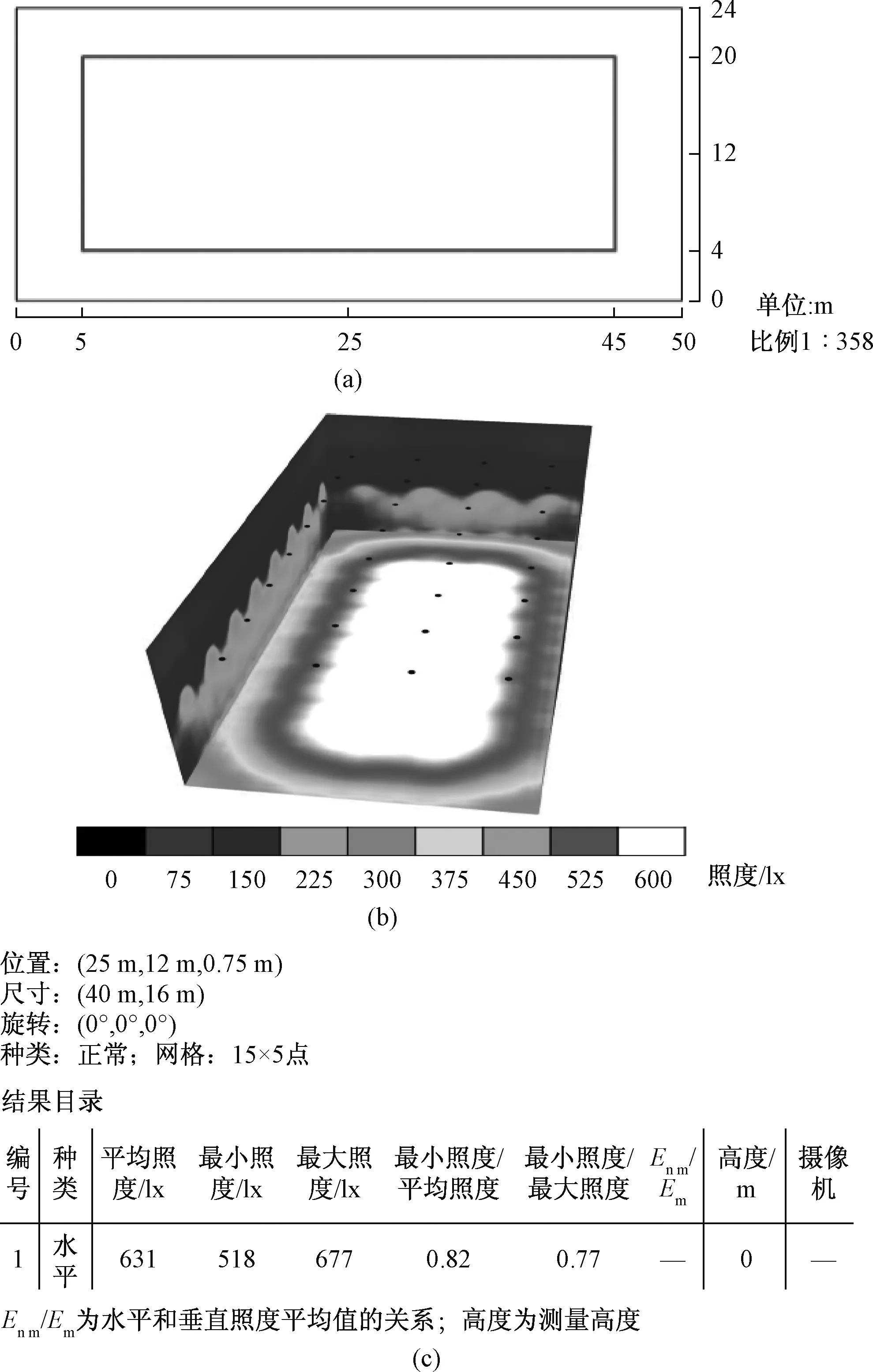

根據現場勘查所得數據,通過DIALux照明設計軟件模擬,采用240 W LED工礦燈替換450 W金鹵燈,工作面的平均照度為631 lx,均勻度為0.82,如圖1所示。

圖1 照度模擬及偽色表現圖Fig.1 Computation of illumination simulation and the illumination simulation map

本次改造方案采用希達公司自主研發的汽車廠房照明專用的低眩光深罩型可調光單光源LED工礦燈對原有金鹵燈進行替換,并應用車間智能照明無線調光系統,實現項目照明功能按需分配和控制。

1)低眩光深罩型可調光單光源LED工礦燈。產品主要采用相變散熱技術,均溫性優越,散熱器表面溫差在±2 ℃以內;采用大功率COB光源,光學特性好,接近點光源,易于二次配光,消除光影虛化現象;透鏡反光杯一體化非成像光學設計技術,實現精準配光,有效地減少眩光并提高出光效率,整燈最高光效達到130 lm/W,且使用顯色指數大于80的高光效、高顯色性的光源,營造綠色、智能、健康、舒適的工作環境。產品重量輕、安全性高。

圖2 240 W工礦燈Fig.2 240 W high bay

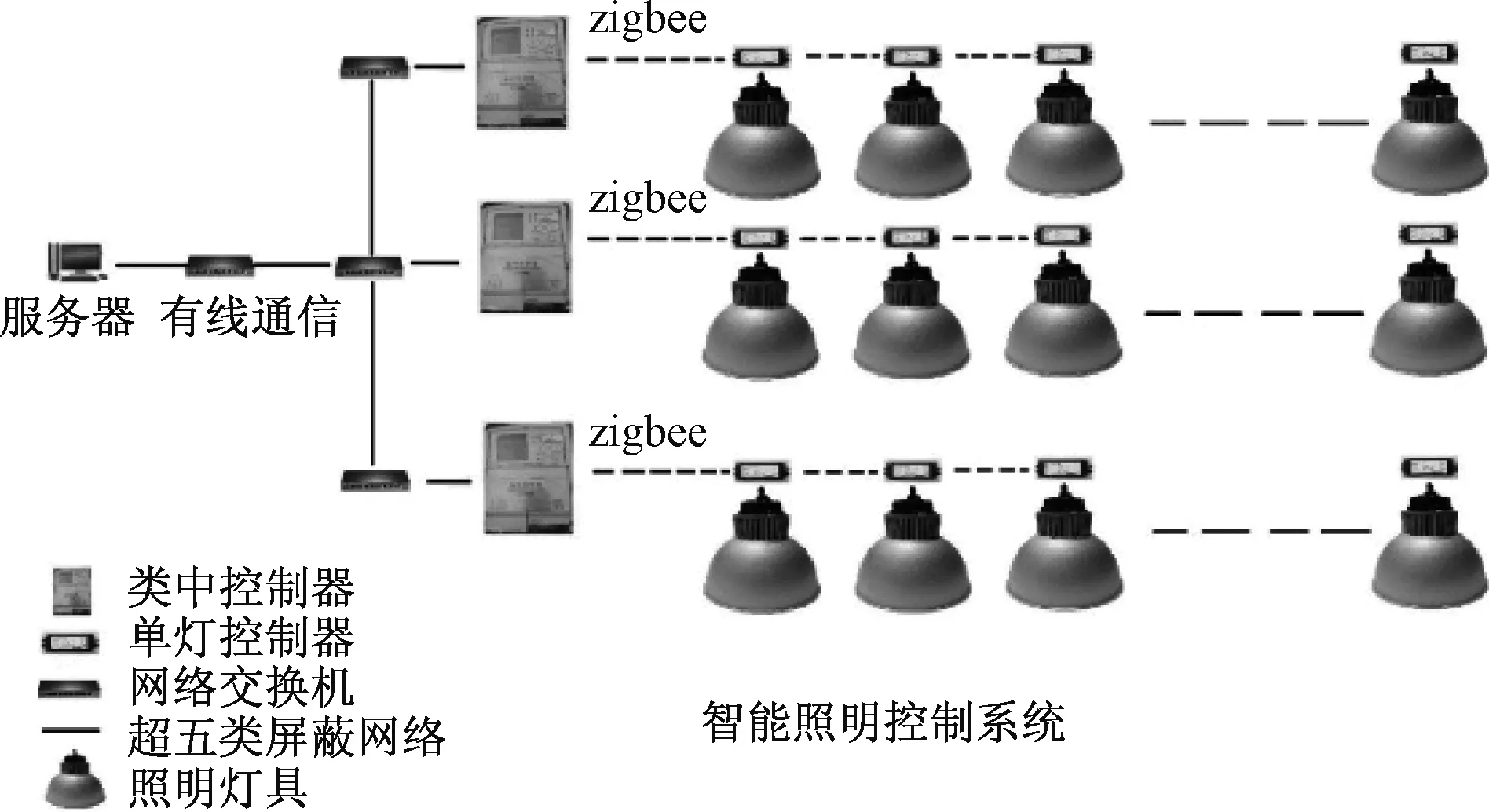

圖3 車間區域智能控制方案Fig.3 Intelligent control scheme in the workshop

2)廠房智能照明無線調光和監控系統。該項目在廠房、倉庫區域使用智能照明技術,實現項目照明功能按需分配和控制,并根據環境變化和晝夜更替智能調節,滿足工廠不同工作區域和工作需求的照明設計要求,同時避免工作區域的照度由于晝夜變化過高或過低,影響工作人員的工作效率、工作安全及健康[5-7]。通過智能照明技術提高員工舒適度和工作滿意度,預防員工疲勞,減小出錯和意外事故的發生幾率,提升生產效率和工作質量。在LED照明產品節能50%的基礎上,進一步降低工廠能耗20%~30%,降低單位制造能耗,實現綠色制造和節能減排。

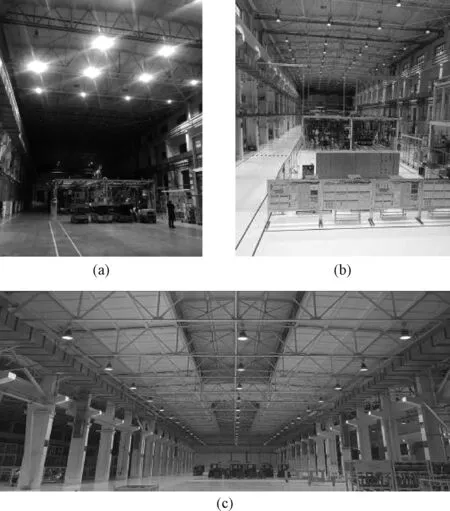

照明改造前后現場對比如圖4所示,可以看出改造后的照明環境照度有明顯提高,光分布均勻,無不舒適眩光。改造前后實測數據對比如表2所示,參考平面及高度為0.75 m水平面,按改造后平均照度800 lx計算,最高提升216%,照度均勻性提升25%,眩光指數降低22.7%。一汽紅旗M焊裝工廠共采用369盞240 W LED工礦燈替換原有450 W金鹵燈,按燈具日工作時間16 h、每年365天計算,年節能總功耗為538 740 kW·h。

圖4 照明改造前后現場對比Fig.4 Comparison before and after lighting renovation

表2 照明改造前后參數和標準值對比

2 工業廠房照明光環境的評價方法

對于改造后車間光環境的檢測和評價是衡量本項目成功與否的關鍵,系統全面的設計車間光環境檢測和評價方法是評估照明系統優劣的核心,因此我們結合GB/T 51268—2017 《綠色照明檢測及評價標準》、GB 50034—2013《建筑照明設計標準》和GB 50033—2013 《建筑采光設計標準》設計《工業建筑綠色照明評分表》,如圖5所示,并分別從照明質量、照明節能、照明控制、照明環保和運維管理五個方面對照明環境進行檢測和評價。照明質量和照明節能部分主要包括光學參數、建筑采光和節能指標的測量,排除其中一些對于原廠不可控項(既有采光系統和窗戶類型)的改造,我們對現場工作區域的平均照度、色溫、顯色指數、頻閃比和眩光指數進行測試,通過均勻選取空間點位進行照度測試,經過測試計算,工作面平均最高照度約為850 lx,燈具照度智能可調,滿足客戶600 lx平均照度需求,色溫4 206 K,顯色性R9為16,采用成像亮度計測試廠房內眩光指數UGR為17,相比于GB 50034《建筑照明設計標準》中對眩光限制的規定,有效提升了對眩光的控制。項目采用的240 W低眩光深罩型可調光單光源LED工礦燈替換傳統450 W金鹵燈,經過計算,產品效能提高46.7%。照明控制是對燈具智能控制的評價,主要包括廠房不同區域、不同工位、不同工作時間的照明智能控制。照明環保是對綠色照明的評價。運維管理是我們聯合一汽紅旗安全環保部門相關人員進行能源資源的管理及照明設計的定期檢查和維護。加分項是項目實施中是否合理利用所處環境、資源和場地特征進行照明改造。

圖5 工業建筑綠色照明評分表Fig.5 The evaluation form of green lighting for industrial buildings

對以上各項指標進行綜合檢測評估,具體得分值如表3所示,照明質量、照明節能、照明控制、照明環保、運維管理及加分項六部分加權得分分別為98.46分、100分、100分、100分、90分、5分,按照標準提出的綠色照明評價算法[8],計算出綠色照明總得分為103.5分,綠色照明等級為三星級。

表3 人員滿意度問卷調研匯總

3 工業廠房照明光環境的滿意度調研

本次照明改造項目實現廠房基礎照明的同時,更重要的是提高員工的工作效率,心理、生理和情緒的滿意度。因此為檢測員工對改造后光環境滿意的程度,分別從視覺執行度(亮度、頻閃),視覺舒適度(光芒、反射、對比度)和視覺氛圍性(顏色、照射方向、燈具布局)三個方面對工作人員進行燈具使用滿意度問卷調查,圖6是調查問卷現場測評情況,其中滿意度分為非常不滿意、不滿意、一般、滿意、非常滿意五個等級。一期共發放問卷50份,參考表3對照明質量評價滿意及以上的有45份,人員視覺體驗和心理感受綜合滿意度大于90%,其中對工作區照明不滿意最高的因素是日光不夠,因此在工業廠房建筑設計過程中需要考慮充分引入天然光,提高人員對室內采光需求。

圖6 一汽紅旗員工視覺舒適度調查問卷現場測評圖片Fig.6 Pictures of the questionnaire survey

4 結束語

一汽紅旗工廠照明改造項目采用低眩光、深罩型可調光單光源240 W LED工礦燈替換傳統450 W金鹵燈,在照明質量、照明節能、照明環保方面都有極大提高,本項目引入工業照明智能控制技術,針對不同時間、區域、作業需求同時設置自動和手動兩種控制方式,提高操作效率的同時降低能耗,節約用電成本,增加燈具使用壽命。本項目引入工業人本照明設計理念,240 W工礦燈的色溫是4 000 K,顯色指數大于80,相比于傳統金鹵燈(色溫6 000 K,顯色指數60~70),能夠為使用者提供更加舒適的工作光環境,降低工作疲勞度,減少事故的發生幾率,較高的顯指利于提高焊接的精準性,增加產品良品率。依據GB/T 51268—2017《綠色照明檢測及評價標準》,我們設計了系統全面的檢測和評價方案對照明改造后的光環境進行評估,并通過問卷調研方式了解員工主觀體驗和感受,總結照明改造的不足,在下一步的工業廠房照明改造過程中提出以下建議:

1)大空間工業照明設計需要與建筑采光相結合,充分利用天然光的同時,通過室內光源照度調節保證不同區域的恒照度需求;

2)大空間工業照明設計需要根據不同區域,不同工位進行特定的燈具光學性能(照度、顯色、頻閃、眩光)設計;

3)照明控制設計盡量方便簡單,集成化、智能化。

結合以上建議,綜合照明質量、照明節能、照明控制、照明環保以及運維管理各分項的標準,改進照明設計中存在的問題,可以為未來大空間工業照明設計提供參考。