煤礦用錨桿轉(zhuǎn)載機組的研制與應(yīng)用

王佃武

(中國煤炭科工集團太原研究院有限公司,山西省太原市,030006)

1 引言

目前,煤礦多采用綜掘機+錨桿機交叉換位交替作業(yè)的方式進行掘進,存在隊伍多、人員多、效率低、速度慢、安全性差等問題,綜掘機掘進完成后,操作人員將錨桿機搬到空頂區(qū)域,在整個錨護過程中,操作人員在空頂下進行錨桿支護存在較大的安全隱患,而且一臺錨桿鉆機一般需要2~3人進行操作,單個掘進工作面一般需要大約3臺錨桿鉆機,因此在空頂區(qū)域大約有9~10人在空頂區(qū)域內(nèi)進行工作,容易造成群死群傷,與煤巷掘進“少人、高效、自動、智能”的技術(shù)發(fā)展要求差距較大,而且礦井產(chǎn)能增加后上述問題會更加突出。

針對上述情況,中國煤炭科工集團太原研究院有限公司和神東煤炭集團合作開發(fā)了世界首套高效快速掘進系統(tǒng),該系統(tǒng)由掘錨機組、破碎轉(zhuǎn)載機、十臂錨桿鉆機、可彎曲帶式輸送機、邁步式自移機尾組成,該系統(tǒng)包含了采掘、支護和運輸以及工作面的通風供水等主要工序,實現(xiàn)了多臺設(shè)備間的協(xié)同控制。該系統(tǒng)于2014年7月開始在神東大柳塔煤礦進行巷道掘進,截止到2015年8月,該系統(tǒng)共掘進巷道20000 m,平均月進尺2400 m,每班最高進尺85 m,每天最高進尺158 m,月最高進尺3088 m。然而,由于其工作面的特殊地質(zhì)條件,掘錨機的錨桿支護能力并未在該套快速掘進系統(tǒng)中體現(xiàn)出來,因此中國煤炭科工集團太原研究院有限公司針對普通的地質(zhì)條件又開發(fā)設(shè)計出了一種掘錨機配套錨桿轉(zhuǎn)載機組、可彎曲帶式輸送機組和邁步式自移機尾的三位一體的新型快速掘進系統(tǒng)。

2 錨桿轉(zhuǎn)載機組的研制

2.1 新型快速掘進系統(tǒng)的布置

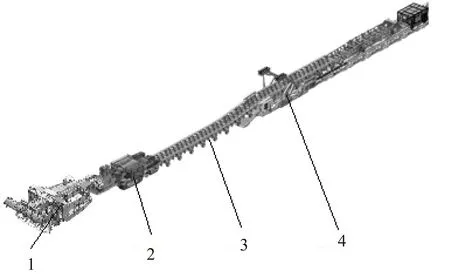

新型快速掘進系統(tǒng)主要由掘錨機組、錨桿轉(zhuǎn)載機組、可彎曲帶式輸送機組、邁步式自移機尾等部分組成,該系統(tǒng)重點解決支護和運輸?shù)男蕟栴},實現(xiàn)掘錨平行作業(yè)、分段支護以及連續(xù)運輸,并綜合考慮通風、供電、排水、輔助等運輸環(huán)節(jié),提高總體工效,將平均進尺水平提高到大約1000 m/月。其中,掘錨機采用全寬截割部,截割推進利用滑移機構(gòu),具有推進力大并保證截割時設(shè)備本體不移動特點,實現(xiàn)本機截割。掘錨機上布置4臺頂錨桿鉆機和2臺側(cè)幫錨桿鉆機,負責進行巷道頂板的錨桿支護及側(cè)幫錨桿支護。由于掘錨機受到空間限制和結(jié)構(gòu)限制,整機只能布置2臺側(cè)幫錨桿鉆機,因此在系統(tǒng)中需要布置1臺具備打側(cè)幫錨桿鉆機功能的錨桿機,同時還需具備破碎、轉(zhuǎn)載和運輸功能的錨桿支護設(shè)備,尾部搭接可彎曲帶式輸送機組將煤炭轉(zhuǎn)運至巷道帶式輸送機組上,實現(xiàn)煤流連續(xù)運輸,可彎曲帶式輸送機組與邁步式自移機尾采用重疊式搭接方式配套使用,在剛性架設(shè)計有銷排軌道,自移動力站通過銷齒驅(qū)動可牽引可彎曲帶式輸送機組實現(xiàn)退機作業(yè)。新型快速掘進系統(tǒng)組成結(jié)構(gòu)示意圖如圖1所示。

2.2 錨桿轉(zhuǎn)載機組的布置方式

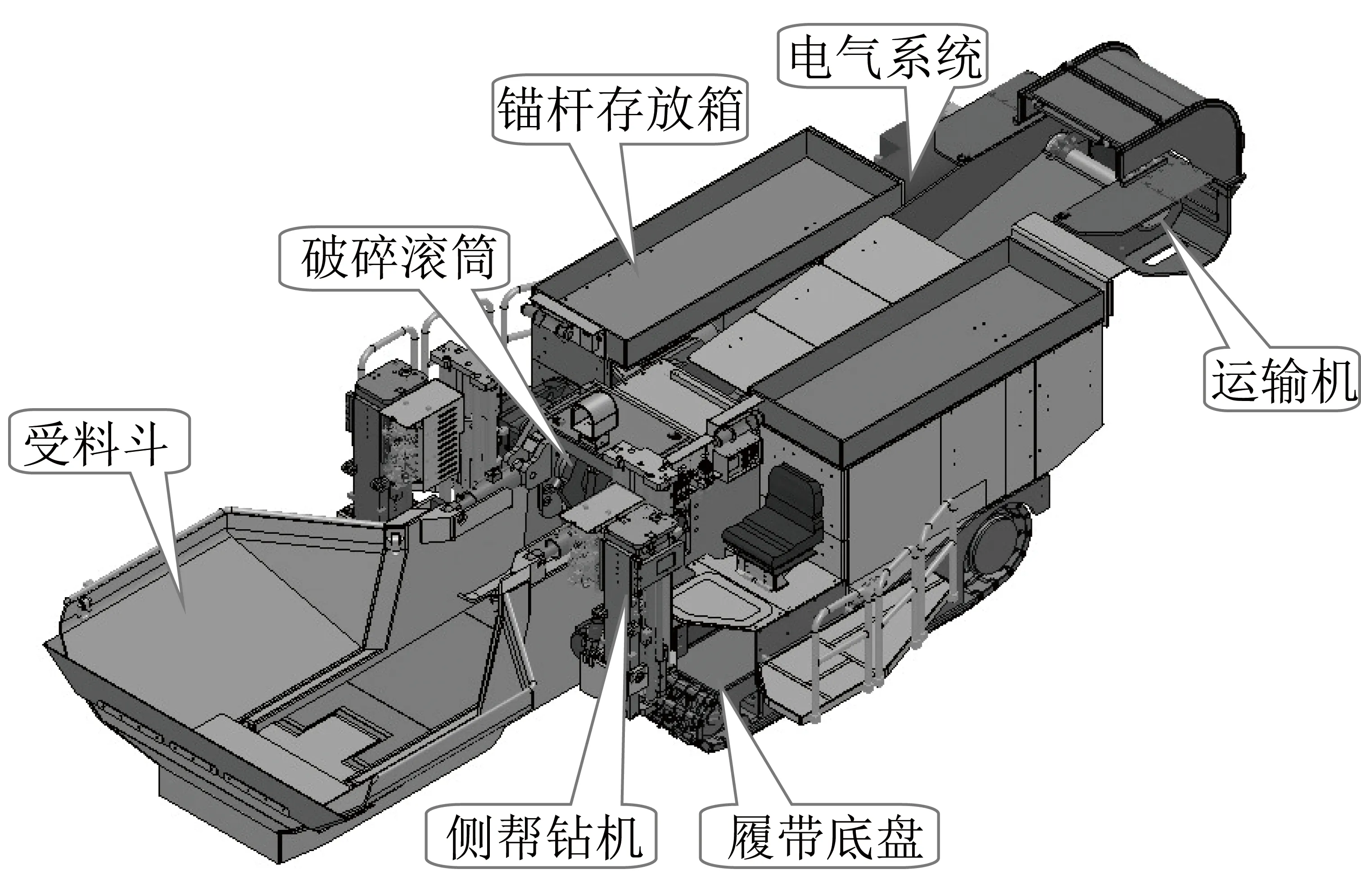

錨桿轉(zhuǎn)載機組主要由主機架、左右履帶架、受料部、卸料部、破碎裝置和錨桿鉆機組成。該機組的輸送機構(gòu)布置在中間,前端布置該機組的受料部,后端布置卸料部,中間依靠刮板鏈實現(xiàn)物料的轉(zhuǎn)載和運輸,同時在輸送機構(gòu)的中部布置破碎裝置,主要是對掘錨機切割下來并運輸至錨桿轉(zhuǎn)載機中的物料進行破碎。運輸裝置中的刮板輸送機采用變頻調(diào)速電機驅(qū)動,可以根據(jù)具體的實際運錨情況調(diào)節(jié)電機的轉(zhuǎn)速,從而調(diào)節(jié)刮板運輸機的運行速度。考慮該機組在系統(tǒng)中的支護方式主要是進行側(cè)幫錨桿的支護,因此在該機組的兩側(cè)布置2臺錨桿鉆機,并在側(cè)幫錨桿鉆機上排布2套側(cè)幫提升機構(gòu),滿足不同高度條件下的側(cè)幫錨桿支護,從而滿足巷道的支護要求。錨桿轉(zhuǎn)載機組組成結(jié)果示意圖如圖2所示。

1-掘錨機組;2-錨桿轉(zhuǎn)載機組;3-可彎曲帶式輸送機組;4-邁步式自移機尾圖1 新型快速掘進系統(tǒng)組成結(jié)構(gòu)示意圖

圖2 錨桿轉(zhuǎn)載機組組成結(jié)果示意圖

錨桿轉(zhuǎn)載機組的主機架采用分體設(shè)計,即主機架由左履帶架、中間架、右履帶架3個部分組成,在左、右履帶架中分別布置2套內(nèi)置式的行走減速器和液壓行走馬達,依靠整機液壓泵站為行走系統(tǒng)提供的高壓油提供行走動力,同時液壓系統(tǒng)還為該機組的錨鉆系統(tǒng)提供動力油源,因此在該機組液壓系統(tǒng)中設(shè)置1組換向閥,當該機組行走時為行走系統(tǒng)提供必需的動力油源,當該機組進行錨鉆操作時為整機錨鉆系統(tǒng)提供動力油源。該機組中除輸送和破碎功能以外全部依靠液壓系統(tǒng)提供動力,作為該機組中唯一的動力油源,需要核實該機組的液壓動力源能否滿足整機正常工作時的動力需求。

3 主要技術(shù)參數(shù)及參數(shù)計算

錨桿轉(zhuǎn)載機組外形尺寸中長度為9100 mm,寬度為3100 mm,高度為2200 mm,該機組的總重約為42 t。該機組的最大行走速度為10 m/min,鉆架中鉆箱轉(zhuǎn)速為500+50 r/min,鉆箱的最大進給速度為10 m/min,接地比壓為0.14 MPa,泵站功率為90 kW。

3.1 接地比壓的計算

錨桿轉(zhuǎn)載機組設(shè)備的重心在水平地面上的投影與履帶接地區(qū)段的幾何中心相重合,在計算該機組的接地比壓時可按式(1)進行計算:

(1)

式中:Pa——履帶平均接地比壓,kPa;

G——機器工作重力與垂直外載荷所構(gòu)成的合力,kN;

b——履帶接地寬度,m;

L——履帶接地區(qū)段長度,m。

3.2 泵站功率的計算

在計算該機組的泵站功率時可按式(2)進行計算:

(2)

式中:N——泵站功率,kW;

P——系統(tǒng)壓力,MPa;

Q——系統(tǒng)最大流量,L/min。

液壓泵的輸出排量為190 ml/r,考慮到泵站的效率,電機功率一般為所需功率的1.05~1.25倍,查有關(guān)電機手冊,所選電機的功率為125 kW時比較適合。

3.3 輸送能力的計算

輸送機構(gòu)布置在錨桿轉(zhuǎn)載機組的中間,其中輸送鏈道的寬度為0.87 m,輸送鏈道的槽高為0.25 m,輸送機構(gòu)的刮板鏈長度為28 m,其中松散煤的密度可估算為830 kg/m3,輸送機構(gòu)的馬達轉(zhuǎn)速為1500 r/min,輸送機構(gòu)減速器的速比為18.56,輸送鏈輪的直徑為0.2466 m,通過計算可得輸送機構(gòu)的運輸能力為W=1200 t/h。

3.4 主要結(jié)構(gòu)件強度校核

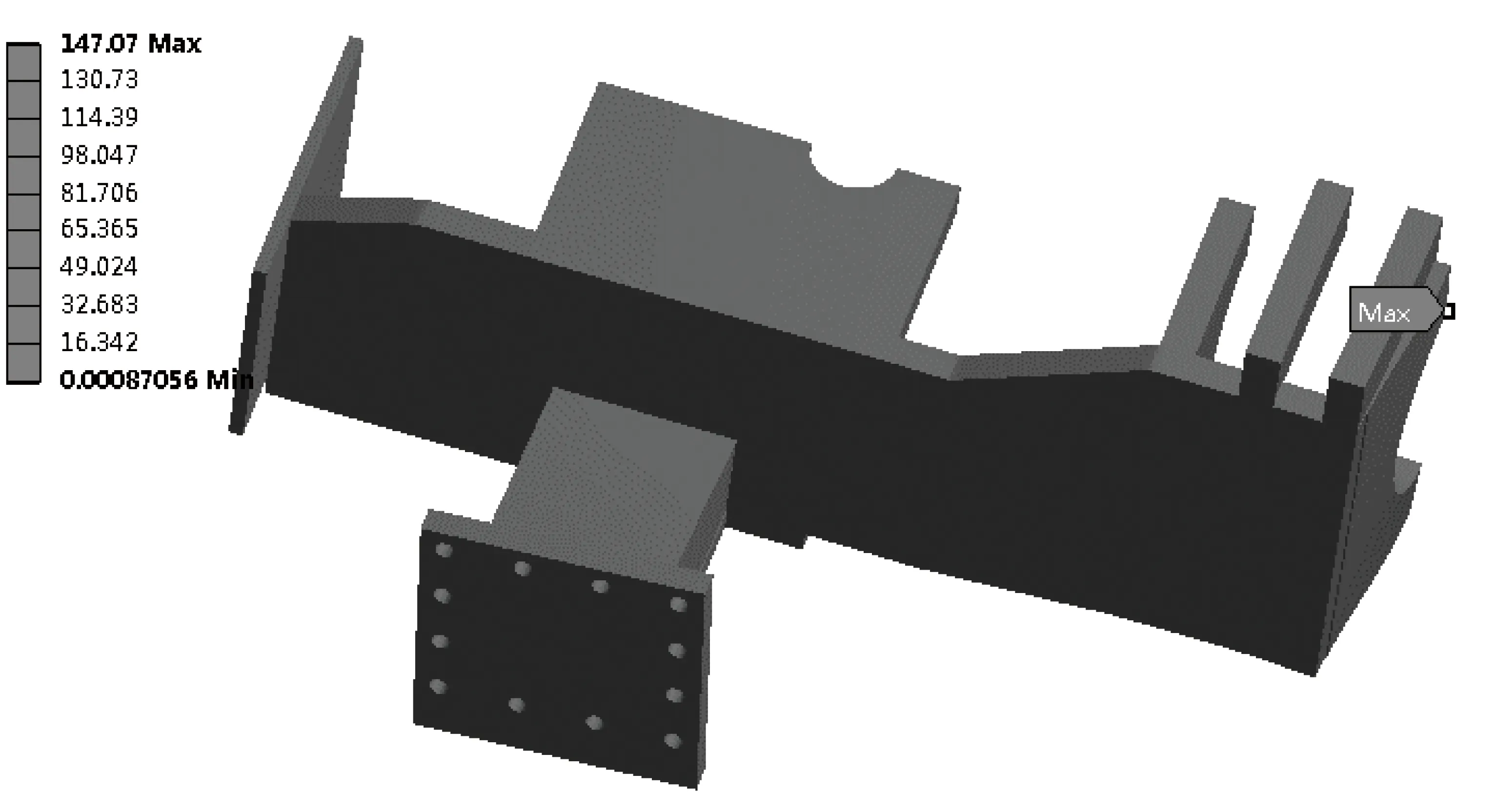

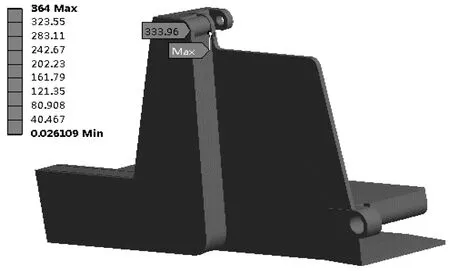

按照錨桿轉(zhuǎn)載機組的工作情況及參數(shù)邊界條件,對該機組中的機架、受料部進行受力分析,分析結(jié)果如圖3和圖4所示。

圖3 主機架應(yīng)力

圖4 料斗應(yīng)力

由圖3和圖4可知,主機架的最大應(yīng)力為147.07 MPa,受料部的最大應(yīng)力為364 MPa,因此在進行部件的結(jié)構(gòu)設(shè)計時都采用高強度材料。

3.5 設(shè)備的主要特點

錨桿轉(zhuǎn)載機組集物料轉(zhuǎn)載、物料運輸和錨桿支護于一體,該機組采用分體結(jié)構(gòu),能夠?qū)崿F(xiàn)多種功能于一體,并能夠?qū)崿F(xiàn)井下組裝。該機組中的各個部件均可實現(xiàn)遠程遙控操作,并實現(xiàn)破碎和運輸?shù)淖詣訂⑼#瑢崿F(xiàn)減人增效。該機組的錨鉆系統(tǒng)中布置有電液控制技術(shù),操作人員操作按鈕進行錨護作業(yè),大大減輕了操作人員的勞動強度。

4 應(yīng)用情況與改進

2018年10月,錨桿轉(zhuǎn)載機組在陜西匯森煤業(yè)開發(fā)有限公司涼水井煤礦4-2煤層與掘錨機配套使用,在422盤區(qū)的42205回風巷和42206運輸巷中進行了作業(yè),截至2019年3月,掘進巷道近6000 m,平均月進尺1000 m,每天最高進尺60 m。

在使用過程中,存在的主要問題是錨桿轉(zhuǎn)載機組與可彎曲帶式輸送機之間的搭接問題,此處漏煤問題比較嚴重,經(jīng)常需要安排專人進行漏煤的清理。在后續(xù)的改進過程中,需要在錨桿轉(zhuǎn)載機組的尾部增加膠皮護罩,導向煤流運輸方向,降低錨桿轉(zhuǎn)載機組的落煤高度,減少煤塊的灑落,降低操作人員的勞動強度。

5 結(jié)語

錨桿轉(zhuǎn)載機組的研制成功為實現(xiàn)快速掘進系統(tǒng)提供了必要的設(shè)備支持,解決了傳統(tǒng)工藝中錨桿支護無法快速進行支護的問題,同時發(fā)揮了設(shè)備一機多能的作用,提高了煤巷的掘進速度和掘進效率,降低了操作人員的勞動強度,實現(xiàn)了掘進工作面的高產(chǎn)高效和掘進工作面的減人增效。錨桿轉(zhuǎn)載機組先后應(yīng)用于陽煤集團和黃陵礦業(yè)集團,得到了大范圍的推廣和應(yīng)用,為國內(nèi)煤巷快速掘進系統(tǒng)的研究提供了新技術(shù)和新理念的技術(shù)支持。