鎳包覆碳化硅顆粒增強Al2519復合材料的制備和性能研究

崔 蕊,王日初,彭超群,董翠鴿

(中南大學材料科學與工程學院,長沙410083)

0 前言

2519鋁合金具有優良的力學性能,SiC顆粒是理想的結構材料,SiC增強鋁基復合材料將SiC和鋁結合,可以發揮二者最大的優異性能,具有較高的強度、硬度、模量、優良的耐磨性、耐腐蝕性和良好的耐高溫性能,廣泛應用于航空航天軍事、汽車工業和電子等領域[1]。但在高溫下SiC與Al易發生反應,生成脆性界面產物Al4C3,降低復合材料的力學性能。且SiC以共價鍵結合,Al以金屬鍵結合。SiC與Al的潤濕角為150°,潤濕性很差,導致SiC增強鋁基復合材料存在很多微孔,致密度低,限制了復合材料的應用[2]。

本文采用粉末冶金法制備SiCp增強Al2519復合材料,燒結溫度相對較低,可避免脆性相Al4C3的產生。根據文獻[3]可知,Ni與SiC潤濕角為12.2°,兩者之間有較好的潤濕性,同時Ni與Al能發生反應,生成穩定性較好的金屬間化合物Al3Ni。因此本文采用化學鍍方法在SiC顆粒表面均勻鍍覆一層鎳鍍層,利用Ni與Al之間良好的潤濕性,提高SiCp增強Al2519復合材料的力學性能。采用真空熱壓燒結出不同體積分數的鍍鎳SiCp增強鋁基復合材料(Ni-SiCp/Al2519)和未鍍覆SiCp增強鋁基復合材料(SiCp/Al2519),對復合材料進行熱擠壓和熱處理,研究鎳鍍層對SiCp表面形貌、SiCp在鋁基體中的分散性和SiCp增強鋁基復合材料力學性能的影響。

1 實驗

1.1 原料

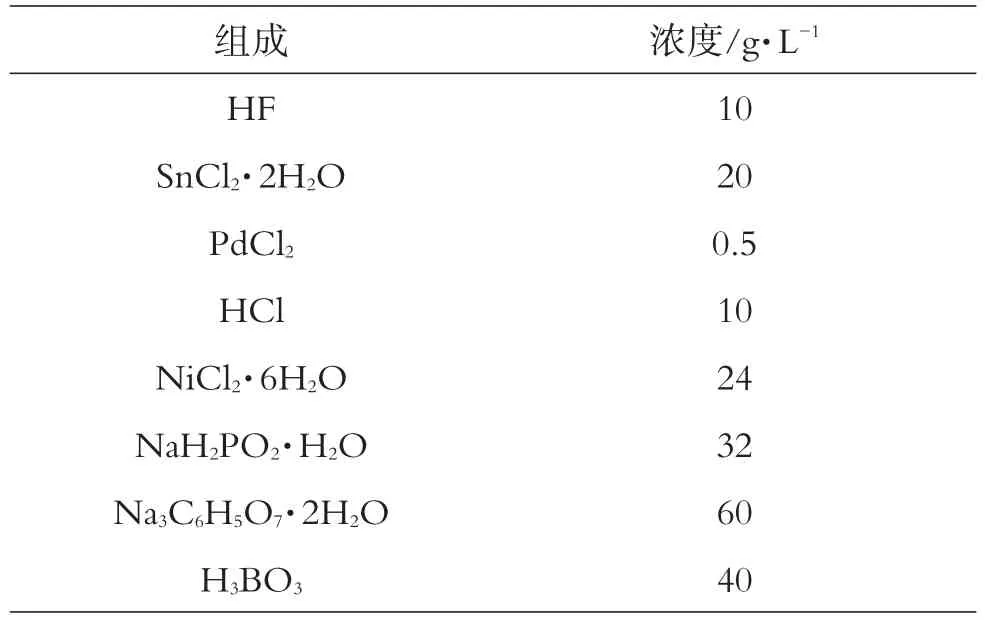

實驗采用的增強體為α-SiC粉體(純度99.999%,平均粒度14μm,由華榮公司提供),基體為Al2519(純度99.9%,平均粒度75μm,由博朗思達公司提供)。SiCp鍍前預處理及化學鍍鎳所用試劑見表1。

1.2 化學鍍鎳工藝流程

SiC粉末鍍覆前需要進行鍍前預處理,具體工藝是:(1)粗化:將SiC粉末倒入粗化液中(10%HF)進行10 min粗化處理,形成粗糙的表面,便于施鍍,將粗化后的粉末用去離子水洗凈;(2)敏化:采用敏化液SnCl2·2H2O處理30 min;(3)活化:采用活化液(PdCl20.5 g/L、HCl 10 mL/L)處理30 min,并用去離子水洗凈,放入烘干箱烘干備用。

化學鍍鎳工藝:先將NiCl2·6H2O溶液、Na3C6H5O7·2H2O溶液、H3BO3溶液混合均勻,采用NaOH調節溶液pH至9。將預處理后的SiCp置于剛才配置好的鍍液中,鍍液中粉末裝載量為23 g/L。將含有粉末的鍍液放在80℃的水浴鍋中施鍍,勻速滴加NaH2PO2·H2O溶液,快速冷卻并用去離子水清洗三次,放入干燥箱中干燥得到鍍Ni的SiCp(Ni-SiCp)。

表1預處理SiC粉末所用試劑

1.3 SiCp/Al2519復合材料的制備

使用球磨機將Al2519與SiCp兩種粉末混合均勻,球料比為10∶1,轉速為190 r/min,球磨時間為9 h。將混合好的粉末裝入直徑為32 mm的硬質合金模具中,在液壓機上冷壓成型,壓力為57 MPa,保壓時間為2 min,得到相對密度為70%的冷壓試樣。再將冷壓試樣放入直徑為32 mm的石墨模具中,在真空條件下進行熱壓燒結,以10℃/min升溫速度升到550℃,壓力為13 MPa,保溫1h,制備出體積分數為5%~20%的Ni-SiCp/Al2519和SiCp/Al2519復合材料。采用200 t液壓機將燒結好的樣品進行熱擠壓,擠壓溫度為400℃,擠壓比為9∶1。最后將擠壓出來的樣品進行雙級時效熱處理,將樣品在525℃溫度下保溫1h進行固溶處理,再進行雙級時效,分別在190℃下保溫3h、150℃下保溫24 h。

1.4 組織觀察與性能測試

采用阿基米德排水法測量SiCp/Al2519復合材料的密度。采用D/max-vb 2500衍射儀表征Ni-SiCp/Al2519復合材料相組成。測試條件為:Cu作為靶材,加速電壓為50 V,電流為100 mA,掃描速度為4(°)/min。采用Quanta-200型環境掃描電鏡分別對化學鍍鎳SiC、未鍍覆SiC及SiCp/Al2519復合材料進行顯微組織觀察,并進行能譜(EDS)分析。將SiCp/Al2519復合材料在Instron MTS 810拉伸實驗機上進行拉伸實驗,加載速率為0.2 mm/min。采用HBS-62.5型布維洛硬度計測量材料的硬度,選用直徑為5 mm的鋼球,載荷為250kg/f,保壓時間為30 s。

2 結果與討論

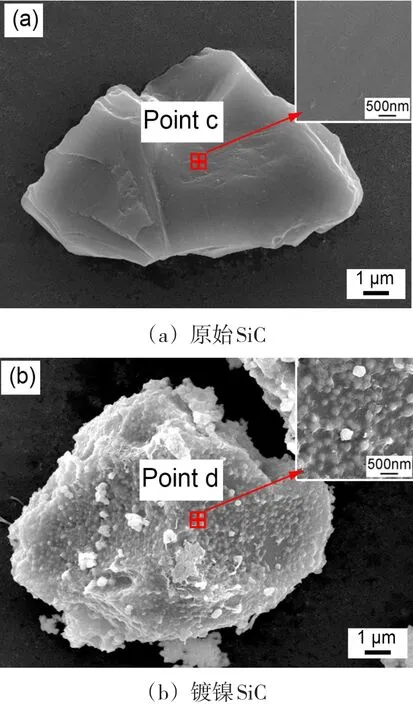

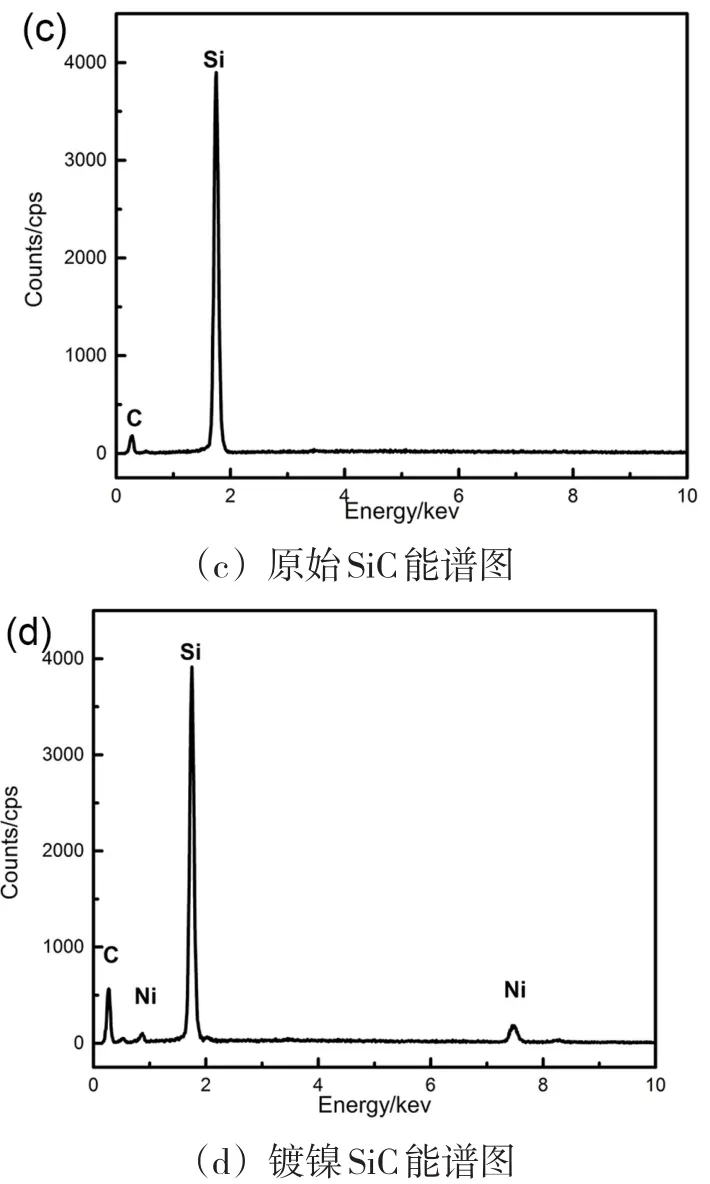

2.1 SiC表面鍍鎳的微觀形貌

圖1所示為SiCp、Ni-SiCp掃描圖及其對應的能譜圖。由圖1(a)可看出,原始SiCp表面光滑,無明顯雜質附著,SiCp形狀棱角分明,其對應的能譜圖為圖1(c)。由圖可見,原始SiCp僅有C和Si元素存在。由圖1(b)可以看出,Ni-SiCp表面變得粗糙,棱角處鈍化,從放大圖能看出,Ni-SiCp表面的Ni鍍層均勻且密集,其對應的能譜圖為圖1(d)。由圖可見,Ni-SiCp表面除了C和Si元素外,還有Ni元素存在,這是由于在施鍍過程中,在鍍液中被還原成Ni單質,而預處理過的SiCp表面有Pb沉積,可作為Ni的形核點,使鍍液中被還原的Ni顆粒沉積在這些形核點上,形成Ni鍍層。

圖1 SiC顆粒SEM照片及能譜圖

2.2 SiCp/Al2519復合材料的微觀組織

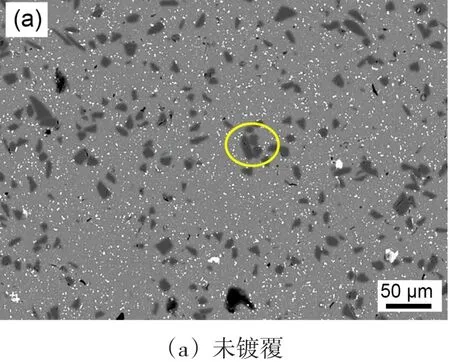

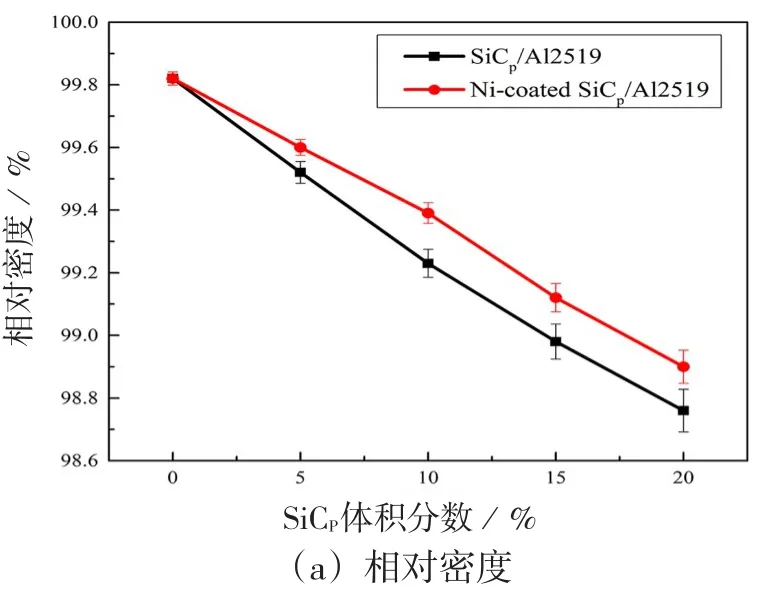

圖2(a)、(b)所示為SiCp含量10%的SiCp/Al2519和Ni-SiCp/Al2519復合材料的掃描圖。由圖可見,SiCp/Al2519復合材料中的SiCp分散性較差,易團聚,而Ni-SiCp/Al2519復合材料中Ni-SiCp分布較均勻。圖2(c)所示為原始SiC熱壓燒結樣品的局部放大圖。由圖可見,SiC與基體間結合不緊密,存在裂紋和孔洞,說明原始SiCp與Al基體潤濕性差,結合強度低。圖2(d)所示為Ni-SiCp/Al2519熱壓燒結樣品局部放大圖。由圖可見,鍍鎳SiC與基體結合緊密,鎳鍍層均勻致密地包裹SiCp表面,提高SiCp和基體的潤濕性,且SiC與基體界面處無明顯的縫隙或孔洞,從而提高結合強度和致密度。

圖2 SiCp/Al2519復合材料微觀組織圖

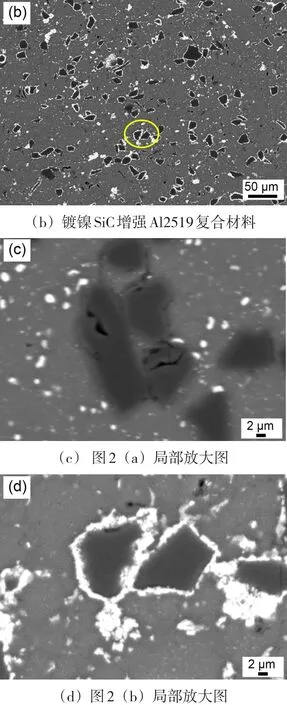

為進一步確定是否發生界面反應,對Ni-SiCp/Al2519復合材料進行XRD檢測,結果如圖3所示。除了有Al相、Al-Cu相、SiC相外,還有新生成的Al3Ni相,這證實在試樣燒結過程中,SiCp表面包覆的Ni元素和基體中的Al元素相互擴散,發生反應。

圖3 Ni-SiCp/Al2519復合材料XRD物相分析圖譜

2.3 SiCp/Al2519復合材料的性能

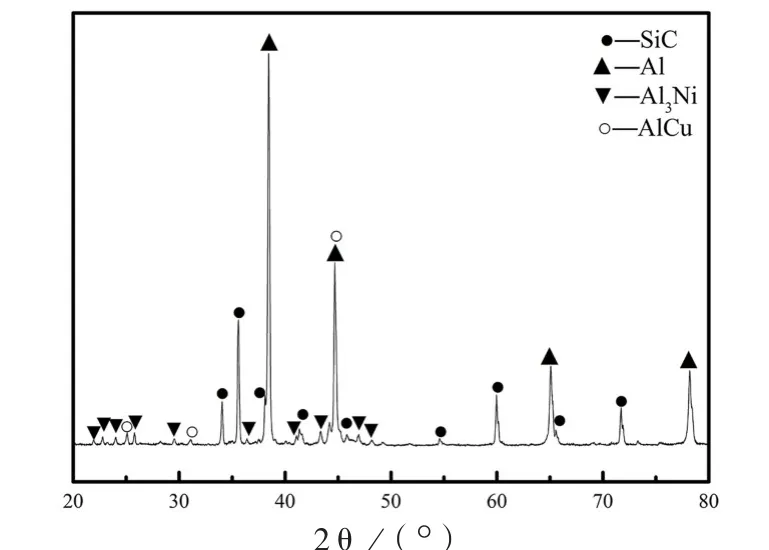

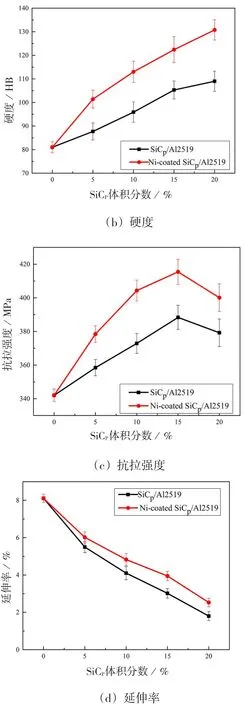

陶瓷顆粒的分散性和界面結構對復合材料的機械性能影響很大,圖4所示為SiCp/Al2519和Ni-SiCp/Al2519復合材料的致密度、硬度、抗拉強度和延伸率隨SiCp體積分數變化的性能曲線。由圖4(a)可見,SiCp/Al2519復合材料致密度隨SiCp體積分數升高而降低,因為SiCp體積分數增大,分散性降低,易產生孔洞,因此致密度降低;由圖4(b)可見,隨著SiCp含量增加,復合材料的硬度不斷增加。這是由于載荷由基體傳到SiCp,SiCp阻止基體發生塑性變形,從而使硬度增加;由圖4(c)可見,SiCp/Al復合材料抗拉強度隨著SiCp體積分數的增多先增大后減小,因為SiCp體積分數增大到一定值時,SiCp易發生團聚,孔洞數量增加,容易產生應力集中,降低SiCp/Al復合材料的抗拉強度[4,5]。

在SiCp體積分數相同的情況下,Ni-SiCp/Al2519復合材料的致密度、硬度和抗拉強度均比SiCp/Al2519復合材料高,這是因為Al和Ni的潤濕性比Al和SiC的潤濕性好,基體與增強顆粒結合越緊密,裂紋和孔洞越少。并且當增強相SiCp經鍍鎳處理后,Ni鍍層起到至關重要的作用,其在燒結過程中發生軟化,與基體發生互擴散形成一種雙層界面的結合模式[6],即SiC/Ni單質/Al2519基體,促進SiC與Al2519接觸處燒結頸的形成和長大[7],減少孔洞數量,從而提高燒結體的致密度、硬度和抗拉強度。

由圖4(d)可見,Ni-SiCp/Al2519復合材料的延伸率比SiCp/Al2519復合材料顯著提高。SiCp含量越高,增加越明顯,在SiCp含量為15%時,延伸率提高30.8%。這是因為SiCp含量越高,越容易發生團聚,造成SiCp直接接觸。未鍍覆的SiCp直接接觸造成試樣拉伸過程形成裂紋源,微裂紋延兩個顆粒的接觸面擴展,形成斷口,降低了材料的抗拉強度和延伸率。而Ni-SiCp接觸時,鎳鍍層的直接接觸取代了SiCp的直接接觸,SiCp牢固地鑲嵌在基體中,降低裂紋源出現的可能性。

圖4 SiCp/Al2519和Ni-SiCp/Al2519復合材料性能隨SiCP體積分數變化曲線

3 結論

(1)通過化學鍍鎳的方法,在SiCp表面鍍上一層連續均勻的鎳鍍層,原始SiCp表面光滑、棱角分明,鍍鎳SiCp表面粗糙、棱角鈍化,成功對SiCp表面進行改性。

(2)鎳鍍層的存在提高了SiCp和基體的潤濕性。與未鍍覆SiCp相比,Ni-SiCp在基體中的分散性更好,基體與增強相顆粒結合更緊密,這可有效減少裂紋和孔洞,提高復合材料的力學性能。且在真空燒結過程中,鎳鍍層與Al基體發生互擴散,形成穩定性較好的中間相Al3Ni。

(3)Ni-SiCp/Al2519復合材料的致密度、硬度、抗拉強度和延伸率均比SiCp/Al2519高。在SiCp體積分數為15%時,Ni-SiCp/Al2519復合材料獲得最佳的力學性能,其硬度、抗拉強度和延伸率分別為122.4 HB、415.47 MPa和3.95%。