高溫環境對汽車制動的影響

鄒光雄 寇文能 涂成林 張志楷 莫偉標

(廣汽研究院,廣州 511434)

主題詞:高溫環境 制動效能 商品評價

1 前言

汽車的行駛安全性依賴于汽車的安全性能,而汽車的制動性能是汽車安全性能的重要組成部分,是保證汽車安全行駛的前提條件。但汽車行駛在極端氣候條件下時,汽車的制動性能會受到外界環境的影響產生一定的變化,從而危及到汽車的安全行駛。因此,采用極端、針對性氣候試驗來對汽車的性能進行考核已經是各大汽車廠家的必檢項目,其目標在于使汽車在不同地域或環境下均能達到顧客所期望的性能需求。汽車的制動效能、制動穩定性和商品性評價一直是各主機廠和消費者關注的重點。在提高燃油經濟性(輕量化)與降低成本的同時,需要兼顧商品性競爭力,這些要求在一定程度上增大了制動問題發生的概率。在高溫極端環境中,汽車更容易出現制動問題。為了更好地解決高溫極端環境試驗中出現的制動效能下降和制動性能衰減等商品性問題,本文將從影響制動效能和導致商品評價問題的原因出發,討論高溫極端環境與制動的關系。

2 高溫環境對汽車制動的影響

2.1 高溫環境介紹

我國國土幅員遼闊,地勢呈西高、東低,內陸距海遠近差異較大,且緯度跨度較大。豐富的山脈走向地勢導致我國各地氣溫和降水情況大不相同,形成了各地不同的氣候條件。我國典型氣候環境特征分類是北部屬于寒溫地區、新疆地區屬于干熱地區、中部地區屬于暖溫地區、西北屬于寒溫地區,而長江以南則屬于亞濕熱地區,海南則是濕熱地區。這樣豐富的氣候特征為汽車產品的耐氣候適應性(包括高溫、高寒和高原)提出了嚴峻的挑戰,耐高溫是汽車產品重要的氣候適應性試驗之一。

經氣象數據調研分析,全國每年的7月是月平均氣溫最高的月份,然后以7月為中心,前后月份氣溫逐漸降低。新疆吐魯番地區是全國月平均氣溫最高的地區。

2018年夏季試驗期間監測到的吐魯番6~8月氣象數據如表1所示,表明7月份氣溫達到全年的峰值,此時符合汽車制動試驗對溫度、濕度和光照強度的要求。

表1 吐魯番2018年6~8月氣象數據

2.2 高溫環境對制動性能的影響

表1中可以看出,高溫環境溫度可以到達40℃以上,地表溫度可達到60℃以上,高溫對制動系統軟管和橡膠件產生嚴重熱害,對制動碟散熱和制動油液冷卻都是一個嚴峻的考驗,這些都將影響汽車制動效能;另外多次制動后,制動碟發熱和剎車碟燒蝕會導致制動效能降低,從而進一步影響汽車行駛安全。相對常溫環境,35℃溫度下,100公里制動距離增加3 m左右,我國35℃以上的地區占國土面積比例很大,最典型的高溫地區是新疆吐魯番地區,因此高溫地帶汽車品質考驗非常重要。

每年6~8月,國內汽車廠商紛紛赴吐魯番地區進行試驗,近些年,國內廠家如廣汽、吉利、眾泰、比亞迪,合資廠家如本田,大眾等廠家赴吐魯番地區進行夏季高溫干熱適應性試驗和性能試驗,如圖1所示。

圖1 高溫干熱試驗

3 制動系統高溫試驗方法

高溫對制動系統影響主要集中在制動效能、熱害和耐熱衰退性[1],因此針對車輛制動力G、踏板力F、踏板行程M和制動系統熱害溫度點T進行研究,主要采用K型熱電偶、VBOX、踏力計、簡易型G-meter、拉線位移傳感器和制動治具三通等設備。

3.1 制動效能試驗

此項試驗從一般客戶使用習慣出發,搭載適應性車輛,監測正常3萬公里保修里程中制動系統是否良好,采集踏板力F1、踏板行程M1、制動力G1和摩擦片溫度T1,試驗路段為G30高速路吐魯番段山路。

由于各車企采用摩擦片、制動盤材質不一樣,制動部品的極限溫度驗證標準有所差別,國內廠家標準多規定制動碟、摩擦片極限溫度≤350℃,制動油液溫度≤150℃,制動效能主觀評價不出現明顯衰退,制動碟不能出現無法恢復的燒蝕現象。夏季制動碟的參考溫度如表2所示。

表2 夏季制動碟溫度分布參考范圍

3.2 耐熱衰退性試驗

此項試驗為常規四季試驗場地制動耐熱衰退性試驗的補充,主要考驗在極端高溫環境,長坡道下坡連續制動工況條件下,制動效能的穩定性,摩擦片和制動油液溫度是否超限值,確定制動油液氣化情況。

試驗用的制動系統搭載在性能試驗車輛上,采集踏板力F2、踏板行程M2、制動力G2、摩擦片溫度T2和四輪制動油管溫度T3,試驗地點為吐魯番長下坡路。

參考國外廠家企標,選擇長直坡道,制動減速度4.5 m/s2,制動速度反復105~100 km/h→0 km/h→105~100 km/h,每個循環間隔為465 m,制動10次,考核標準為摩擦片溫度500℃以下,制動油液350℃以下,沒有出現損壞的制動系統部件。

某車型耐熱衰退性試驗測量結果如圖2、圖3、所示,摩擦片和制動油溫都在標準限值范圍。

圖2 某車企夏季摩擦片檢測

圖3 某車企夏季制動油溫檢測

4 改善制動系統高溫性能方法

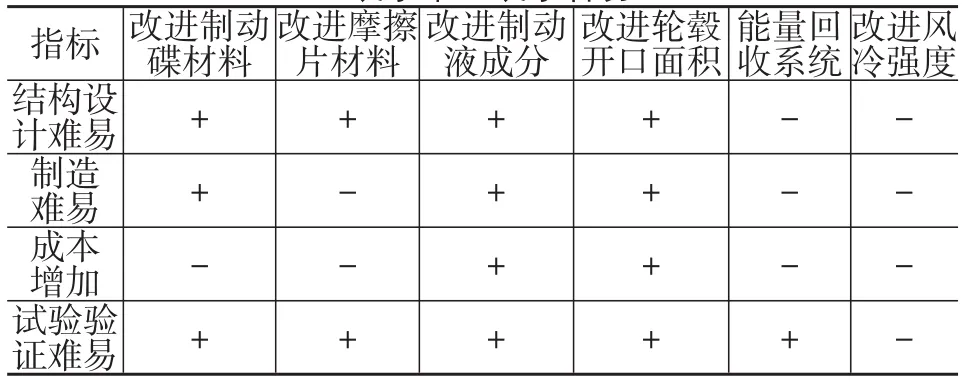

目前改善制動系統高溫性能的方法有多種,包括采用耐高溫的制動碟和摩擦片材料、改善制動液耐高溫氣化性能、結構設計改善包括增大制動碟和摩擦片直徑、改善輪轂開口面積和增加風冷強度等,不同改善措施所帶來的設計、制造、試驗和成本問題各不相同,具體評價標準如表3所示。

表3 改善制動系統高溫性能技術措施評價(-表示難,+表示容易)

根據表3的綜合評價結論,考慮設計、制造、試驗驗證難易和成本高低等因素,決定采用增加輪轂開口面積、增加制動碟面積和高沸點制動油液的方式,來改善制動系統高溫性能。

4.1 增加輪轂開口面積,加大散熱面積

圖4所示為增加輪轂開口面積的結構,理論上開口面積越大,散熱效果越理想,但是需要平衡輪轂的剛度要求和開口面積大小。輪轂開口面積加大,散熱面積加大,剎車碟,剎車盤、制動油液的極限溫度減低,同時導致輪轂剛度降低,輪轂的剛度還直接影響了懸架系統響應和制動穩定性。

圖4 某車企汽車輪轂

4.2 增加制動碟面積,提高通風散熱

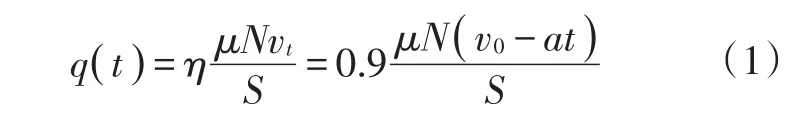

制動碟是最重要的導熱零部件之一,也是考察熱害的重點部件之一,夏季高溫時,在一般公路行駛,汽車車速反復由高速降低到低速,又上升到高速,反復地和空氣,摩擦片等進行冷熱交換,制動碟溫度從常溫上升到幾百攝氏度然后冷卻,反復循環形成的高溫和熱應力是導致制動盤疲勞失效的主要原因[1-2]。而同等條件下,增大制動碟面積,能有效提高熱容量的大小,熱容量是影響制動碟溫度大小的主要原因,對制動盤疲勞失效起到一定改善作用。當摩擦片受到壓力緊緊貼著制動碟,施加在制動盤每側摩擦區域的熱流密度為[3]:

其中,η為摩擦功轉換為熱能的效率;μ為制動盤和摩擦片片之間的摩擦系數;N為摩擦片對制動盤的法向壓力;v0為汽車制動初速度;a為制動減速度;t為緊急制動時間;S為摩擦片的有效面積。

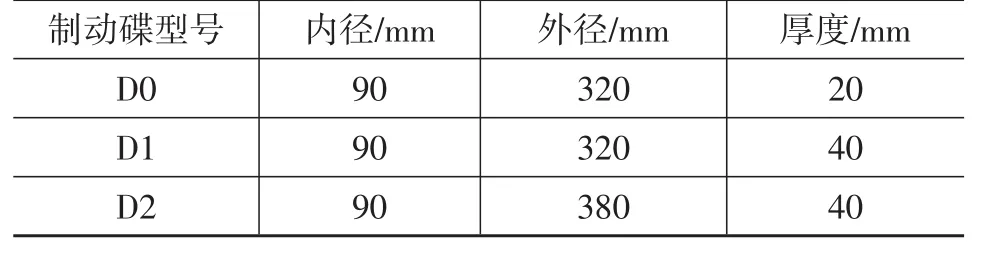

從式(1)中可以得出,在相同動能情況下,提高剎車盤的面積,能有效地抑制制動碟的溫度上升。為對比分析制動盤尺寸對盤面溫度的影響,選取了三種不同尺寸的制動盤D0、D1、D2。

表4 三種不同尺寸制動盤

制動盤尺寸參數如表4所示,初始速度為120 km/h,制動減速度為0.6 g,循環制動30次,每兩次間隔10 s,制動盤溫度監測結果如表5所示。

表5 制動盤溫度監測

在布局允許的情況下,提高制動碟的尺寸,能有效地降低剎車盤的溫度,但是實際汽車設計過程中,不但要考慮制動效能和耐熱衰退性,還要考慮汽車的穩定性。

4.3 采用高沸點的制動油液

上文提到,在汽車高速制動過程中,汽車動能轉化成大量熱能,其中一部分熱能轉移到制動油液當中,使得制動油液溫度迅速提高,當溫度大于制動油液沸點,制動油液氣化產生氣泡,出現“氣阻”現象,這時進行制動會出現一段空行程,油液不能及時有效地推動摩擦片壓緊剎車盤,從而導致制動力減弱。

4.4 制動能量回收介紹

通過制動能量回收,吸收一部分熱能,降低制動系統部件的溫度,同時能夠提供0.1~0.2 g的制動減速度。缺點是能量回收系統成本增加,一般在高級別車型使用。制動能量回收是現代電動汽車與混合動力汽車的重要技術之一,也是它們的重要特點。內燃機汽車上也能進行能量回收,當汽車減速、制動時,汽車的運動能量通過制動系統轉變為熱能,并向大氣中釋放。而在能量回收系統中,這種被浪費掉的運動能量可通過制動能量回收技術轉變為電能并儲存于蓄電池中,并進一步轉化為驅動能量,降低制動碟極限溫度,并且能提供一定的制動減速度,其能在一定范圍內進行設定調節,例如阿爾法羅密歐的Giulia采用的就是大陸集團的制動能量回收系統。該車可以調校出任何想要的剎車線性和剎車踏板腳感。非常適合用于新能源車。這是因為,剎車系統實現電傳操縱以后,可以很輕松地配合制動能量回收系統,實現剎車過程的無縫連接。

5 結束語

制動性能關乎汽車行駛安全,是“三高”(高溫、高寒、高原)試驗關注的重點,本文分析了高溫極限環境對汽車制動效能、熱害和耐熱衰退性帶來的負面影響,并介紹了幾項制動系統高溫性能試驗驗證方法,闡述了通過改進輪轂開口面積、制動碟尺寸、制動油液沸點等來改善汽車制動部品極限溫度,對高溫環境中汽車制動性能的研究提供了經驗,為后繼新發車型制動系統的開發有一定的參考意義。