某銅冶煉爐渣選礦廠設計總結

常亮亮, 徐小鋒

(中國恩菲工程技術有限公司, 北京 100038)

1 前言

某銅冶煉爐渣選礦廠于2015年8月建成,處理來自底吹爐產生的熔煉渣,熔煉渣經渣緩冷場冷卻后送選礦系統進一步回收其中的大部分銅。渣選礦處理熔煉渣3 443t/d。2017年底,對該渣選廠系統進行了全面的設計回訪,其多數關鍵指標均優于設計指標,設計工藝流程得到了成功應用。

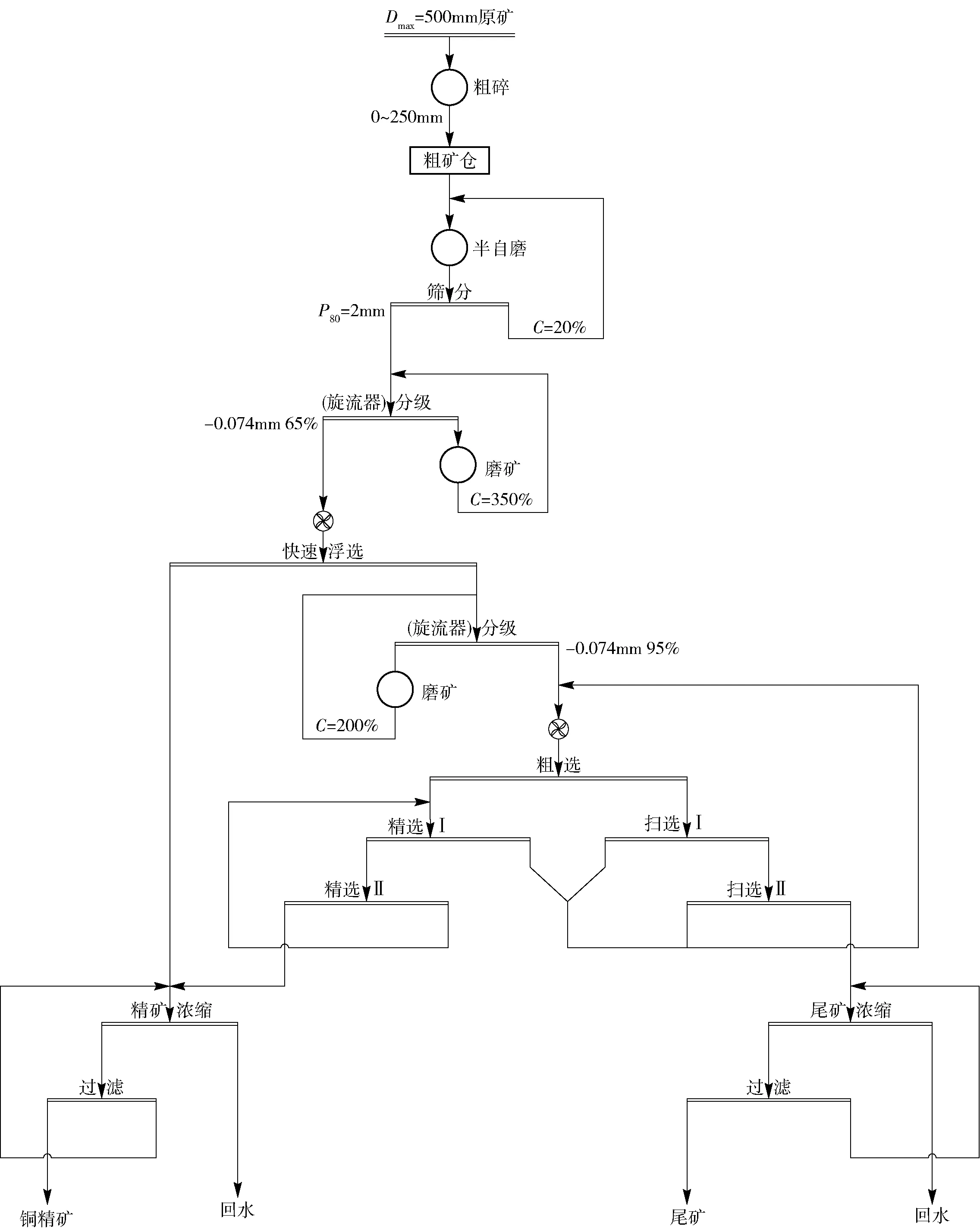

設計渣選礦工藝流程:采用粗碎+半自磨+球磨的碎磨流程;采用階磨階選,一段磨礦至-0.074mm占65%后快速浮選,快速浮選尾礦再磨至-0.074mm占95%,再進行一次粗選、二次掃選、兩次精選。浮選藥劑采用丁基黃藥、Z- 200和2#油。

選廠最終產品為銅精礦和尾礦,其中Au和Ag富集在銅精礦中。銅精礦和尾礦分別進行濃縮、過濾兩段脫水。銅精礦送冶煉系統配料,尾礦外運。

2 設計工藝及指標

2.1 設計工藝

該渣選礦廠設計生產能力為3 443t/d,預留到4 000t/d能力。工作制度為每年330天,每天3班。

渣選礦廠設計工藝流程如圖1所示。

2.2 設計指標及動力、主要材料、藥劑消耗情況

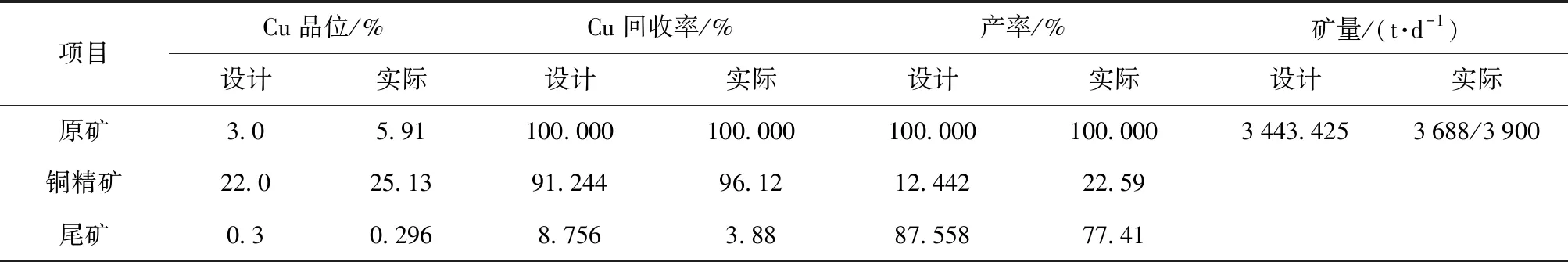

選礦設計指標見表1,設計動力及主要材料、藥劑消耗情況見表2。

圖1 渣選礦廠設計工藝流程

表1 選礦設計指標

表2 動力及主要材料、藥劑消耗情況

3 實際生產情況

渣選廠實際最大處理量為165t/h,即3 900t/d。根據2017年統計數據渣選系統穩定生產處理量為3 688t/d。

3.1 實際生產指標

渣選廠2017年實際生產指標見表3,實際動力及主要材料、藥劑消耗情況見表4。全年開車時間為5 592h,作業率為71.68%。

3.2 實際生產與設計指標對比分析

從2017年實際生產統計數據與設計對比結果可以看出,渣選系統不但實現了全面達產達標,且精礦品位、精礦回收率及尾礦品位等關鍵指標均優于設計指標。2017年統計的尾礦平均品位為0.296%,但需要注意的是該指標是在原渣品位(5.91%)遠高于設計入選品位(3%)的情況下達到的,且根據2018年一季度的生產數據來看,尾礦品位均穩定保持在0.23%,是非常理想的生產指標。設計指標對比見表5。

實際生產的精礦產率較設計值高約10個百分點,在今后的工程設計中應引起注意。因渣選礦廠的入選礦石為冶煉爐渣,在選廠設計前一般沒有可利用的有代表性礦樣用于選礦試驗,因此本項目的精礦產率對類似渣選礦項目的相關設計指標的選取具有一定的指導意義。

表3 2017年實際生產指標

表4 2017年實際動力及主要材料、藥劑消耗情況

主要動力、材料和藥劑消耗對比分析結果見表6。

(1) 設計采用兩種捕收劑,分別為Z- 200和丁基黃藥,實際僅采用了丁基黃藥,單耗與設計兩種捕收劑單耗合計相當,并略有降低;2#油的消耗實際為77.73g/t,遠低于設計值110g/t。

表5 設計指標對比

表6 動力及主要材料、藥劑消耗對比

(2) 實際鋼球消耗為0.96kg/t,較設計指標1.5g/t降低了36%。

(3) 渣選系統實際電耗為54~55kW·h/t,較設計指標47.54kW·h/t提高了約15%。主要是由于兩個原因:①實際生產一段磨礦細度和二段磨礦細度分別是-0.074mm占80%和-0.045mm占95%,而對應的設計值分別為-0.074mm占65%和-0.074mm占95%;②系統設計能力實際為4 000t/d,而實際生產穩定在3 688t/d,存在“大馬拉小車”情況。

從以上分析可以得出,由于實際生產的磨礦細度遠低于設計值以及磨機“大馬拉小車”情況導致實際生產電耗偏高雖然目前渣選系統的設計指標較好,但根據同類渣選廠的生產情況,在設計磨礦細度,即一段磨礦細度和二段磨礦細度分別為-0.074mm占65%和-0.074mm占95%的條件下,也取得了較高的生產指標[1-2],因此應探索降低磨礦細度是否還能保持現有較好的生產指標,這將極大有利于渣選系統的提產降耗。

4 工藝方案調整

4.1 增加尾礦選鐵系統

目前渣選廠對浮選尾礦增設磁選工藝選鐵,鐵精礦品位TFe50%,產率約為40%。鐵精礦銷往項目附近的洗煤廠作重介質用,年銷售額可達5 000萬元,創造了較大的附加價值。此外據了解政府將于2018年4月份起開始增收環保稅為25元/t,鐵精礦的產出無疑將減少環保稅的支出,進一步降低企業的經營成本。

但是由于產出鐵精礦,磁選后最終渣尾礦的Fe2O3含量降低,會一定程度上影響最終渣尾礦的售價。

4.2 停用頑石返回系統

目前頑石返回系統已停用,但半自磨機的生產和使用并未受到影響,半自磨機的實際負荷約為80%。這從側面印證了半自磨機還有一定的富余能力。綜合目前磨礦全系統的使用情況,可以看出磨礦系統還有進一步優化的空間。

鑒于渣選礦項目投產前很難有合適的礦樣用于磨機選型試驗,因此本項目實例對類似渣選礦系統的磨礦設備選型有很大的指導意義。

5 結論

該銅冶煉爐渣選礦廠順利投產,并達產達標,且目前多數關鍵指標均優于設計指標。該渣選系統的成功運行標志著國內首次采用的“SAB+兩段磨浮+磁選”的渣選礦工藝流程應用成功,該工藝流程可在類似項目上推廣使用。