密閉礦熱爐爐氣干法袋式回收凈化工藝

郭 磊

(合肥合意環保科技工程有限公司,安徽 合肥 230000)

1 礦熱爐爐氣參數

爐氣凈化系統(以鎳鐵爐為例)

鎳鐵電爐從爐頂排出的爐氣量:5000Nm3/h

鎳鐵電爐出爐膛溫度700℃,最高可到1000℃

鎳鐵電爐爐頂出口氣體含塵量:最大100g/Nm3

爐氣成分(體積%):

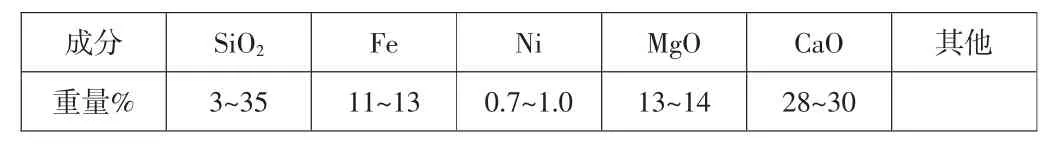

煙塵成分(重量%):

成分 SiO2 Fe Ni MgO CaO 其他重量% 3~35 11~13 0.7~1.0 13~14 28~30

2 密閉爐氣凈化工藝概述

煙氣中粉塵潛熱在溫度降溫時起到很關鍵作用,粉塵含量越少,其降溫效果越好,因此設置四級粗除塵冷卻裝置用來將煙氣中的粉塵去除。礦熱爐尾氣(700~1000℃) 經由水冷煙道進入一、二、三級重力沉降冷卻器進行粗除塵,此時可將煙氣中的較大顆粒粉塵捕集下來并可將煙氣溫度適度降低。再進入高效旋風除塵器進一步將煙氣中的細小粉塵去除,最大限度的去除煙氣中的粉塵顆粒。冷卻系統設備之間可設水冷管道,根據項目的實際運行情況選擇性使用,使煙氣溫度控制在200~260℃之間。冷卻系統末端設置一臺粗氣風機,保證電爐爐內壓力的同時克服煙道、冷卻器的阻力,又能為后面的布袋除塵器提供足夠正壓。粗氣風機后設置正壓布袋除塵器對煙氣進行精除塵,凈化后的煙氣經凈氣風機可進行煤氣回收或點火放散操作。布袋除塵器的反吹氣源采用壓塑氮氣以保證系統的安全性。整個干法凈化系統采用集中輸灰,在沉降器、冷卻器以及防爆除塵器的灰斗下面都設置了星形卸料器,收集下來的粉塵通過星形卸料器落入密封式埋刮板機送入儲灰倉卸灰外運。為使凈化系統有效地工作,必須在整個流程中輔助兩個服務系統,即冷卻水和壓縮氣體系統。冷卻水系統主要為供給風機的冷卻用及水冷管道。氮氣主要用于:A 灰斗下部氮氣吹掃;B 風機、刮板機機的密封。

3 爐氣凈化干式除塵的技術優點

3.1 溫度控制

由電爐頂部抽出的高溫含塵爐氣,溫度為700~1000℃進入凈化系統,當煙氣通過沉降器后溫度降低200℃左右,根據煙氣進口溫度的高低,其降溫幅度也是不同的,當溫度越高,降溫幅度越大,后部的冷卻也遵循此規律。為了保證煙氣進入過濾器時溫度不能過低導致焦油析出,控溫裝置將煙氣溫度控制在200-260℃之間,使煙氣中的粉塵以干燥狀態被過濾,防止焦油與粉塵混合粘附在管道壁及設備本體內部難以清除。過濾器外部采用保溫使煙氣熱量不會快速散失,保持過濾后的干凈氣體溫降在20℃內,如煙氣需要儲存,則在儲存單元前部設置降溫裝置以增加儲存單元的儲存量。

3.2 壓力控制

在凈化系統中每個單元前的管道上均設置有壓力變送器,實時檢測管道壓力變化情況。整套系統壓力控制以礦熱爐爐壓作為輸出量,一般系統設置礦熱爐爐內壓力為-10~+10Pa,依靠改變粗氣風機的轉速來實現礦熱爐爐內壓力控制。考慮到礦熱爐爐壓發生異常時與風機發生動作時有一個滯后時間,在爐壓變化時系統對爐壓控制有一個提前控制量,實現穩定爐壓的目的。

3.3 煤氣成分控制

在凈化系統中安裝有氫氧分析儀,主要分析煙氣中對系統有危害的成分,如H2,O2的含量。系統采用全密閉式結構,在安裝結束后對整體系統進行氣密性實驗,杜絕外部空氣進入,減少煤氣中的氧含量。當O2達到煙氣一定的體積或H2達到一定的煙氣體積時,系統會發出警報并立即切斷與礦熱爐直接的管道,以防止助燃氣體進入系統內部使系統有爆炸或燃燒的風險。

3.4 系統密封性設計

為減少系統的漏風率,增強系統的密封性,我方在制作冷卻器、過濾器、連接管道的時候都會進行耐壓試驗;在安裝好以后,也會進行氣密性實驗;在閥門連接處,我們采用了耐高溫石墨墊片,可以做到對外零泄露。為了防止CO 沿著粉塵進入到輸灰系統,我們在埋刮板輸送機上設置三處氮氣密封口,使埋刮板機內一直處于微正壓的狀態,CO 不會從中泄露出去,在總儲灰倉頂部設有一臺污氮處理器,將粉塵內的CO和污氮由污氮處理器排除,并保持系統內氮氣平衡。

3.5 系統防堵措施

1) 整個工藝在除塵器前段的工藝管道均采用大傾角設計,每個管道的傾斜角度均高于粉塵的安息角。2) 正常的工況條件下將煙氣溫度嚴格控制在酸露點和水露點之上,并且高于焦油析出溫度,使粉塵一直處于干燥易清的狀態。3)為了減小粉塵含量,系統共設置有三個預除塵單元,可以除去系統中大量的粉塵,達到除焦油的目的。兩種冷卻器內部設計不存在任何可以積灰的地方。

4 結語

綜上所述,本文重點闡述了密閉礦熱爐爐氣干法袋式回收凈化工藝參數及流程,并對爐氣凈化干式除塵的技術優點進行了詳細的分析,通過分析表明密閉礦熱爐爐氣干法袋式回收凈化技術,可有效節約能源,降低成本,因此可進行大范圍推廣和應用。