600MW發電機定子環形引線燒毀故障分析與處理

殷豪

摘 要:本文介紹了廣東省某電廠2×600MW超超臨界燃煤發電機組,#2發電機定子線圈環形引線過熱燒毀的故障機理和防范措施。故障起因是由于#2發電機小匯流管連通管上錯誤安裝內徑為Φ15mm的流量孔板,積聚的氣體減小了流過該環形引線內部管路的水流量,由開始的“氣阻”逐步惡化形成“汽堵”,造成7根定子下層線棒因電流倍增過熱而燒損。對比國內相似案例,本次事件發生時機組投運時間更長。從現場檢修工藝著手,總結此類故障的檢修最優工期為45至50天。

關鍵詞:600MW機組;環形引線;“汽堵”;流量孔板;故障原因

DOI:10.16640/j.cnki.37-1222/t.2019.19.153

1 引言

國內自1997年至今,600MW等級發電機共發生過數十起定子繞組環形引線因“汽堵”造成的過熱燒毀事故。事故的情況基本上如出一轍,幾乎全部集中在2W2引線,引線燒斷,還引起發電機其他部位故障。造成的損失是相當嚴重的,有的整臺定子需要在工地重新嵌線,工期也長達數月之久[1]。

大型汽輪發電機多采用水氫氫冷卻方式,定子線棒由銅耗和附加損耗產生的熱量通過冷卻水對流散熱。定子繞組水路故障主要原因有:①雜質、異物進入水路形成堵塞;②水路發生“氣堵”;③環形引線“氣堵—汽堵”故障[2]。本文重點介紹了廣東某電廠2×600MW超超臨界燃煤發電機組#2發電機定子線圈環形引線“氣堵——汽堵”的故障機理并提出防范措施。事故分析證明#2發電機小匯流管連通管上錯誤安裝內徑為Φ15mm的流量孔板,對內部冷卻水起到限流作用,最終造成環形引線過熱燒毀,是本次故障的主要起因。比較國內發電機定子線圈環形引線過熱燒毀類似事件情況,發現絕大部分定子環形引線過熱燒毀事故一般發生在新機投運后的2000h內,而本次故障是在該機組投運4年后才發生。并從定子現場檢修工藝著手,總結出此類故障的檢修最優工期為45~50天。

2 設備概況

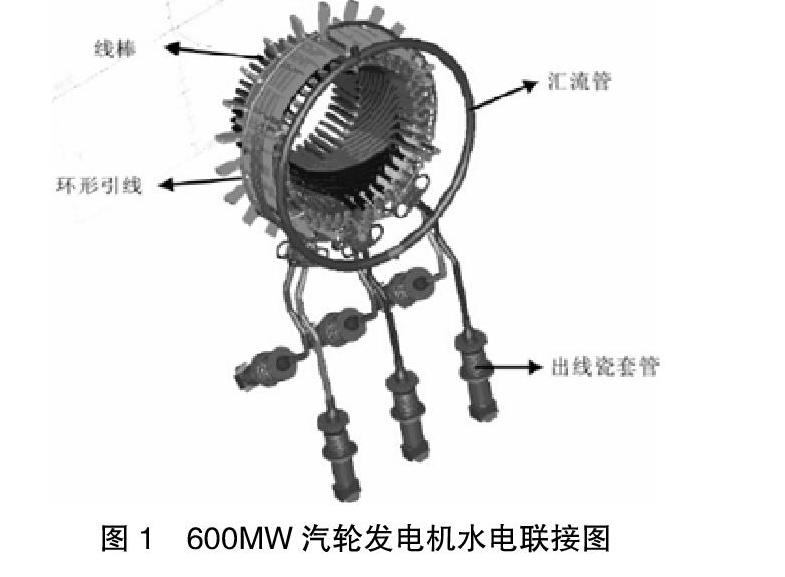

該2×600MW超超臨界燃煤發電機組,配置QFSN4-600-2型三相交流隱極式同步發電機(靜止勵磁),發電機采用整體全封閉、內部氫氣循環、定子繞組水內冷、定子鐵芯及端部結構件氫氣表面冷卻、轉子繞組氣隙取氣氫內冷的冷卻方式,600MW汽輪發電機水電聯接方式見圖1。發電機定、轉子繞組均采用F級絕緣,發電機配有機端勵磁變靜止勵磁控制系統。額定容量705MVA,額定功率600MW,額定電壓20kV,額定轉速3000r/min,相數3,極數2,額定氫壓0.4MPa,漏氫量≤10Nm?/24h。

從美國Westinghouse Electric公司引進的該型汽輪發電機定子線圈采用雙Y形接法,兩路并聯,上下層各42槽,共計84根定子線棒,發電機定子每根線棒的水路都是獨立的,內部冷卻水從勵端流向汽端,出水口的水接頭上裝有用于監測出水溫度的測溫裝置。

3 事件經過

發生本次事件當日14時10分,#2機組升負荷至600MW,正常運行。

16時55分36秒,#5軸承軸向振動(Y向)突增至129μm,DCS發#5軸承軸向振動(Y向)高一值報警(聲光報警,定值125μm)。

運行操作員緊急減負荷,手動打閘F磨煤機,減負荷至500MW;并立即安排人員到就地查看發電機振動情況。F磨停運后,振動值略有下降,但隨后又開始增大。

16時59分44秒,#5軸承軸向振動(Y向)增至251μm(高二值,定值為250μm),由于相鄰的#6軸承軸向振動(Y向)也已達到高一值,觸發“#2機組軸振大”保護,汽輪機跳閘,發變組程跳逆功率保護動作跳開#2主變高壓側2202開關、#2發電機滅磁;運行人員按緊急停機程序操作。

16時59分52秒,機組停機。

4 停機排查

停機現場排查發現:#2發電機定子繞組勵端B相上層環形引線燒斷(如圖2),電弧造成大量燒熔的銅渣散布在發電機勵側端部;B相另一分支的7根下層線棒(對應定子30~36槽)靠汽端的出槽口拐彎處有嚴重的過熱燒損、主絕緣爆裂、流出黑膠碳化等現象;同時,由于大量銅渣、銅粉末等雜質在機內高速流動氫氣的影響下,通過轉子端部的護環內側、或轉子表面的通風孔等侵入到轉子內部,對轉子繞組內部的絕緣也造成了一定的污染。制定修復方案如下:上層拆除全部線棒,下層拆除B相7根線棒;更換燒損的B相并連環引線。

5 故障檢修

本次定子檢修工藝計劃工期為34天,主要內容包括:拆除并連環引線;拆上層線圈;拆下層線圈;嵌下層7根線棒;嵌上層線棒;回裝并聯環引線;電氣試驗;對定子線圈水路系統做氣密試驗;對線圈全部接頭包絕緣;打槽楔,裝風區隔板;進行絕緣電氣試驗等。實際工期從事故日到修復后并網發電共計67天。其中:7月23日至30日,召開專家會討論修復方案,汽輪機、發電機冷卻,抽轉子準備,施工隊到位;8月3日轉子抽出后,發現發電機汽端B相定子下層線棒(對應定子30~36槽)主絕緣損傷,需要廠家人員到現場處理缺陷;8月4日開始修復定子線圈;9月19日下午16點,具備穿轉子條件;9月20日至27日穿轉子,外觀檢查以及試驗和啟機;9月27日16點,#2發電機并網成功。

工期延誤原因分析如下:8月8日,討論決定更改修復工藝,需要抬出定子全部上層42根線棒,推遲工期6天;8月31日,開始進行定子線棒水路系統氣密試驗,計劃工期2天。施工隊拆除線棒時人員疏忽導致出水盒焊縫局部滲漏,新、舊焊縫滲漏共計71處。反復處理線棒端部水盒焊縫滲漏,反復試驗,推遲工期7天;9月12日,開始進行定子線棒端部手包絕緣直流泄漏電流測量。由于手包絕緣受潮,較多線棒泄露電流不合格,經過烘干或重包絕緣處理,至9月15日全部手包絕緣直流泄漏電流測量合格,推遲工期3天;9月16日,開始進行定子繞組絕緣電阻、直流耐壓試驗、電暈、交流耐壓等試驗,計劃工期2天。因電科院兩臺試驗儀器損壞、電機受潮、端部及出線未清理干凈等原因,導致延誤工期2天。

#2發電機采用自然降溫和滑參數停機耗費了大量時間,為了縮短工期,有必要采用一種可行的方法對汽輪機進行快速的降溫處理,所謂汽輪機快速冷卻技術就是當汽輪機停止運行后,通過向汽輪機內部通入合適的冷卻介質,從而使汽輪機產生熱交換,進而起到快速降低汽輪機溫度的目的。經過十幾年的探索,汽輪機快速冷卻技術已經基本成熟,達到了可以實用的程度[3]。如果#2發電機安裝快速冷卻裝置,可縮短檢修工期約3至4天[4];同時扣除上述因為施工隊和調試單位原因造成的延誤天數,那么從經濟效益方面考慮,600MW定子線圈現場檢修的最優工期可壓縮為45至50天。

6 故障原因分析

6.1 本次故障原因

07月22日16:50分左右,#2發電機定子線棒33b、36b上層線棒溫度逐步升高,最高到達110℃;16:55分,35b線棒溫度陡增至110℃,負序電流增至990A,線棒絕緣擊穿的電氣故障引起發電機振動過大;16:59分緊急停機。DCS記錄證實:線棒溫度升高到軸振高一值報警、緊急停機,前后時間小于10分鐘,故障發生十分突然。

#2發電機定子環形引線燒損事故的直接原因,是由于B相上層環形引線內部冷卻水管路發生了“氣阻——汽堵”現象,這可以從環形引線內部管路兩端均被熔銅堵死得到印證。“氣阻”現象主要是由于環形引線內部冷卻水管路的水流量低造成的,技術人員檢查發現在發電機底部回流管的外接連通管上,安裝有節流孔板。由于該孔板的內徑僅為Φ15mm,小于內徑為Φ38mm的外接連接管,對環形引線內部冷卻水起到限流作用。

在該機組負荷由300MW上調至600MW時,這種限流作用造成環形引線內部冷卻條件迅速惡化,水溫快速升高,從而導致水中氣體析出,并逐漸積聚在B相上次環形引線的頂部。積聚的氣體減小了流過該環形引線內部管路的水流量,使環形引線的溫度進一步升高,加速水中氣體的析出,流過環形引線的內冷水溫度不斷升高甚至沸騰汽化,由開始的“氣阻”逐步惡化形成“汽堵”。直至該環形引線因為內部汽壓升高溫度升高而發生爆裂,導致B相該分支的電流全部轉移到與之并聯的另一分支,造成另一分支的7根定子下層線棒因電流倍增過熱而燒損。本次事件的故障機理如圖3。

同時,發電機廠家出廠圖中僅有該節流孔板的圖示而無其他任何參數,實際供貨出現內徑尺寸錯誤,為本次事件埋下了重大隱患。在基建期間,安裝單位在實際供貨與設計圖紙存在差異的情況下,僅簡單地將流量孔板上的取樣管焊死,未向業主方提交該差異的報告,暴露出現場安裝管理存在漏洞。

6.2 國內同類案例對比

大型汽輪發電機定子線圈環形引線汽堵過熱燒毀的主要特征是新機組投運才幾百小時,國內幾次相類似事故證明因為冷卻水管路異常,流量降低造成汽堵現象,最終導致環形引線燒毀,是新機組剛投運時容易出現的事故[1]。國內同類案例對比如表1。

本次事故#2發電機從投運至今已有四年時間,以往的大小修檢查中未發現任何異常現象,各項試驗數據均亦合格。發生本次故障時,定子冷卻水流量88t/h,在額定流量87t/h~93t/h范圍內;溫度監測異常、軸振超標和緊急停機發生在10分鐘內,十分突然。這是因為,600MW汽輪發電機雖然在絕緣引水管出水的水接頭上裝設有測溫元件,監測出水溫度,但是在環形引線局部過熱甚至燒損過程中,由于環形引線的冷卻水路中既有并聯又有串聯,且測溫元件只能監測兩個環形引線冷卻水合并后的水溫,因此出水溫度并不能準確地反應出單個環形引線的異常,多次事故表明,即便其中一根引線堵塞燒毀,出水口處監測的溫度仍然沒有明顯變化[2]。

7 整改和預防措施

8 結語

600MW汽輪發電機定子環形引線是發電機的一個重要組成部件,如果環形引線有故障,將導致發電機被迫停運,檢修工期較長、損失較大。因此在發電機日常運行中要注意出線套管出水溫度、絕緣過熱監測裝置等參數的跟蹤,確保發電機的安全運行。

#2發電機經過本次停機排查和故障處理,確認環形引線內部冷卻水管路的水流量低,是由于發電機底部小匯流管的外接連通管上節流孔板的內徑過小,對環形引線內部冷卻水起到限流作用造成的。采取“取消該錯誤安裝的節流孔板”的整改措施后,電廠針對#1、#2發電機實施了相關預防措施,增加日常維護和檢修內容,兩臺機組一直正常運行,再未發生過類似事件。

參考文獻:

[1]沈梁偉.大型汽輪發電機定子繞組環形引線氣堵燒毀的分析[J].大電機技術,2007(07):1-3.

[2]劉玉新.600MW汽輪發電機環形引線“汽堵”燒毀故障研究[D].哈爾濱:哈爾濱工業大學,2012.

[3]張國忠.國產600MW機組汽輪機快速冷卻技術的應用[J].機電信息,2011(27):145-146.

[4]楊補運.600MW機組停機后的空氣強制冷卻[J].華北電力技術,2005(02):48-50.

[5]黃振等.某600MW汽輪發電機轉子匝間短路故障診斷[J].廣東電力,2014,27(04):18-20.