干旱地區路基填筑的質量控制

郭 健

(中鐵四局集團第一工程有限公司,安徽 合肥 230000)

1 實例概況

某實例降雨量稀少,氣候特點為高溫、大風,導致其土體地表荒蕪現象十分嚴重,且普遍存在基巖外露現象,根據實例工程單位地質勘察報告得知,該地區的自然含水量之后0.4%,且一直在持續下降的過程當中,因此判斷該地區為干旱地區。在干旱地區條件下,實例施工單位需要進行公路路基填筑施工,施工面積為590 萬m3,此時施工單位根據取樣實驗得知,其路基填筑施工無法在此地質環境上開展,否則無法保障質量,同時也了解了其中主要的問題為:路基填筑時的填料壓實工序會使得周邊土體下限,引起地表凹凸現象,不利于路基穩定性,同時還存在施工后的不均勻沉降問題,因此在質量控制措施上,將圍繞這兩個問題表現來進行決策[1]。

2 實例路基填筑質量控制措施

2.1 填料初選

施工單位為了保障工程質量對填料進行了選擇,選擇當中主要側重于填料類型以及路基,相應結合設計要求,在基床施工填料上選擇了細顆粒,粒徑不超過60mm 的填料;在其他施工填料上,選擇了細顆粒,粒徑不超過60mm 的填料,填料比例為60mm 占作業面的73%,80mm 占作業面的80%。選擇方法上,主要以人工篩分方式為主,即通過網格大小為60mm 的篩分框,對所有填料進行篩分,相應大部分小于60mm 的填料顆粒全部會被篩分出來,超過60mm 的填料顆粒會被截留在篩分框上,此過程反復操作3 次后再結合人工揀選方式將一些小于60mm 的填料選出即可[2]。此外,關于80mm 的填料篩分方法與60mm 基本一致,區別在于篩分框網格大小要調整到80mm。

2.2 填料含水量控制

在填料出現完畢之后,實例工程將篩分出來的所有填料全部集中(60mm、80mm 分開堆放),由此形成了一個土堆,在土堆中心位置挖坑至地面進行灌水,灌水高度在土堆高度的60%左右,之后將土堆上層填料覆蓋于坑中進行悶土,悶土時長為4h,隨之采用相應設備進行攪拌,確保填料含水量均勻分配之后使用挖掘機在堆放地點進行就地攪拌均勻。為了保障所有填料含水量達標,實例工程對結合含水率實驗標準對攪拌后的填料進行了測試,測試結果顯示最佳含水率+2-3%,但因為篩分以及天然高溫的影響,其填料水分會不斷蒸發,因此攪拌后的填料初期含水量需要超過最佳含水率3%,通過測試說明所有填料均滿足實際要求,此時即可將其運送到施工現場進行填筑。

2.3 路基碾壓

在所有填料全部攤鋪完畢之后,為了保障攤鋪層的密實度,需要進行碾壓施工,但常規的碾壓方式在干旱地區難以開展,因此需要進行調整。對此實例工程主要通過壓實機選擇、分層厚度控制、碾壓工藝控制來保障碾壓工藝質量,各控制質量控制方法具體內容見下文。

2.3.1 壓實機選擇

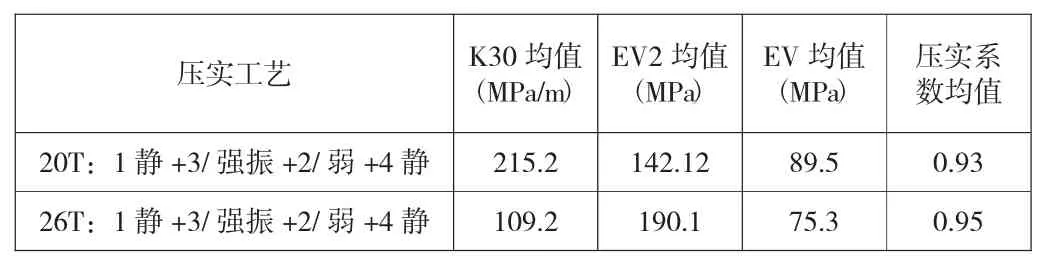

結合相關理論得知,如果在干旱地區要開展路基碾壓工藝,常規的壓實機容易陷入碎裂的土體當中,導致機械無法運行,同時對路基造成破壞,因此實例工程在壓實機選擇當中,主要關注大功率、高負荷的壓實機,相應選擇兩種基本符合要求的壓實機產品進行了對比(表1 為兩種壓實機產品參數,表2 為對比結果)。

表1 兩種壓實機產品參數

表2 對比結果

綜上可見,20T 壓實機在EV2 均值上要弱與26T 壓實機,而其他對比結果均具有優勢,由此說明20T 壓實機具有更高的應用價值,因此實例施工單位主要選擇了20T 壓實機作為碾壓設備,其弱項將通過人工方法進行彌補。

2.3.2 分層厚度控制

在實例施工現場,為了保障工程質量著重對分層厚度進行了控制。控制當中,首先依照實際情況設計了三種鋪設厚度,即45cm、30cm 以及35cm,圍繞各設計厚度進行了實驗性攤鋪(每個鋪設厚度均攤鋪3m),之后采用20T 壓路機進行碾壓,通過碾壓結果來判斷最佳厚度。其次根據實際結果顯示,其分層攤鋪厚度最佳值為35cm。

3 結語

本文主要對干旱地區路基填筑的質量控制進行了分析,分析中首先簡單介紹了實例概況,確認該地區為干旱地區,符合本文研究課題,其次結合實例路基填筑施工記錄,對其中質量控制方法進行了分析介紹,通過這些方法保障工程質量達標。