淺談混凝土預制構件的全過程質量控制

姜興彥 于 奇

(亞泰(大連) 預制建筑制品有限公司,遼寧 大連 116200)

近年來,混凝土預制構件大量應用在裝配式建筑中。文章在分析了混凝土預制構件生產過程中質量案例的基礎上,總結影響混凝土預制構件全過程質量控制的要點和關鍵環節,對提高混凝土預制構件質量管控水平具有很強的指導意義。

1 混凝土配制技術

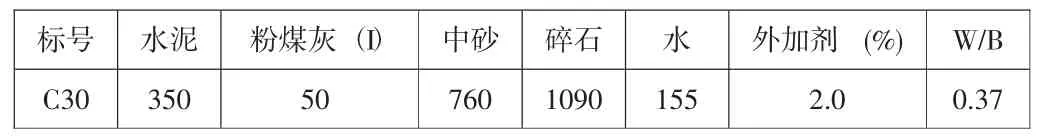

1.1 預制疊合板C30 配合比

表1 混凝土配合比(kg/m3)

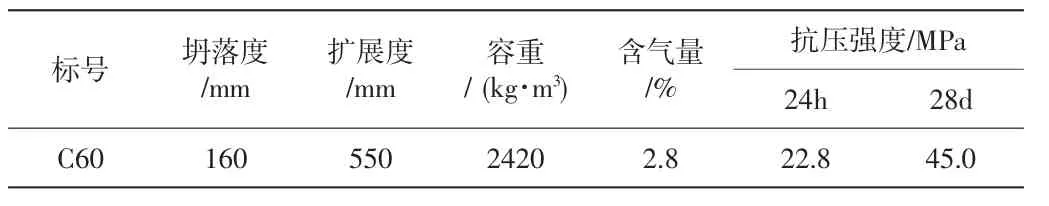

1.2 混凝土工作性能和力學性能

表2 混凝土工作性能和力學性能

1.3 原材料進場驗收

(1) 水泥

進場檢測標準稠度用水量、與外加劑適應性。其它各項指標應滿足GB/T12573 標準要求。

(2) 粉煤灰

進場檢測細度、需水量比,按照《粉煤灰中可致混凝土產生大量氣體的有害雜質的推薦檢測方法》檢測氨氣,合格后方可進場。其它各項指標應滿足GB/T1596《用于水泥和混凝土中的粉煤灰》標準要求。

(3) 中砂

中砂進場檢測含泥量、泥塊含量、細度模數,并通過試配驗證確定生產配合比是否需要調整。各項指標均應滿足JGJ52-2006《普通混凝土用砂、石質量及檢驗方法標準》要求。

(4) 碎石

進場檢測顆粒級配、含泥量、泥塊含量、針片狀含量,并通過試配驗證確定配合比是否需要調整。各項指標應滿足JGJ52-2006《普通混凝土用砂、石質量及檢驗方法標準》要求。

(5) 外加劑

外加劑的選用應符合國家標準《混凝土外加劑》 GB 8076 和《混凝土外加劑應用技術規范》GB 50119 的相關規定。外加劑應與水泥具有良好的適應性,不得在鋼筋混凝土和預應力鋼筋混凝土中采用含有氯鹽配制的外加劑。

(6) 鋼筋

熱軋帶肋鋼筋和熱軋光圓鋼筋應符合《鋼筋混凝土用鋼》GB1499.1 和GB1499.2 的規定。預應力混凝土采用的鋼筋應符合《預應力混凝土用螺紋鋼筋》GB/T20065、《預應力混凝土用鋼絲》GB/T52233 和《預應力混凝土用鋼絞線》GB/T5224 的要求進行檢驗。預制混凝土構件鋼材宜采用Q235、Q345、Q390、Q420 鋼。構件的吊環應采用未經冷加工的HPB300 鋼筋制作。構件吊裝應采用內埋式螺母或內埋式吊桿及配套的吊具。

2 混凝土預制構件過程質量控制

2.1 拆模

拆模之前需做同條件試塊的抗壓試驗,強度達到20Mpa以上方可拆模。拆卸模板時不可使用重物敲打模具側模,以免模具損壞變形。拆模過程中不許磕碰構件,要保證構件的完整性,模具側板拆卸下來后輕拿輕放并碼放整齊。保證所有需要拆卸掉的工裝完全拆卸掉。拆卸下來的工裝必須放到指定位置。拆模后將工具放到工具箱內擺放整齊。

2.2 脫模

起吊之前,檢查吊具、鋼絲繩、吊點、吊耳及起吊用的工裝等是否存在安全隱患。吊耳工裝上的螺栓要擰緊,不許漏放。起吊保證構件平穩、避免磕碰。起吊后的構件放到指定的構件沖洗區域,下方墊300*30 木方,保證構件平穩,避免磕碰。起吊工具、工裝、鋼絲繩等使用過后要存放到指定位置,妥善保管。

2.3 模具清理

先用刮板將內腔殘留混凝土及其它雜物清理干凈,用干凈抹布擦拭干凈,以用手擦拭手上無浮灰為準。所有模具拼接處均用刮板清理干凈,保證無雜物殘留。確保組模時無尺寸偏差。側板基準面的上下邊沿須清理干凈,確保抹面厚度精準。模具工裝全部清理干凈,無殘留混凝土。

2.4 組模及檢查

組模前檢查清模是否到位,如模具清理不干凈,禁止組模,組模時應仔細檢查模板是否有損壞、缺件現象,損壞、缺件的模板應及時修理或者更換。拼裝時不許漏放螺栓或各種固定零件。在拼接部位要粘貼密封膠條,密封膠條粘貼要平直,無間斷,無褶皺,膠條不應在構件轉角處搭接。各部位螺絲校緊,模具拼接部位不得有間隙。測量模具長、寬、高、對角線長度,長寬高尺寸誤差控制在±2mm,對角線尺寸控制在±3mm,每項檢查至少3 個點。

2.5 涂刷界面劑

需涂刷界面劑的模板應在綁扎鋼筋籠之前涂刷,嚴禁界面劑涂刷到鋼筋籠上。界面劑涂刷之前保證模板必須干凈,無浮灰。界面劑涂刷工具為毛刷,嚴禁使用其他工具。涂刷界面劑必須涂刷均勻,嚴禁有流淌、堆積的現象。涂刷完的邊模要求涂刷面水平向上放置,20 分鐘后方可垂直放置綁扎鋼筋籠。

2.6 涂刷脫模劑

涂刷脫模劑前檢查模具清理是否干凈。脫模劑必須采用水性脫模劑,且需時刻保證抹布(或海綿) 及脫模劑干凈無污染。用干凈抹布蘸取脫模劑,擰至不自然下滴為宜,均勻涂抹在模具內腔及內頁墻頂部預埋鋼柱,保證無漏涂。涂刷脫模劑后的模具表面不準有明顯痕跡。抹布(或海綿) 要及時清洗。

2.7 鋼筋剪切及鋼筋半成品加工

鋼材進廠前必須進行抗拉試驗,合格后根據施工圖紙進行加工。剪切成型的鋼材尺寸偏差不得超過±5mm,保證成型鋼材平直,不得有毛茬。剪切后的半成品料要按照型號整齊地擺放到指定位置。剪切后的半成品料要進行自檢,如超過誤差標準嚴禁放到料架上。如檢查料架上有尺寸超差的半成品料要對鋼筋班組相關責任人進行處罰。箍筋加工彎折尺寸應按圖加工,誤差控制在±5mm,如無特殊要求,封閉的箍筋彎鉤應為135°,彎鉤平直長度不小于5d。加工完成的半成品要進行自檢,自檢合格后按型號整齊地擺放到指定位置。

2.8 鋼筋骨架制作安裝及檢查

綁扎鋼筋骨架前應仔細核對鋼筋料尺寸,不合格的鋼筋料不準使用,綁扎時必須保證所有箍筋及主筋保護層厚度,嚴格保證外露鋼筋的外露尺寸,保證箍筋及主筋間距,所有尺寸誤差不得超過±5mm。拉筋綁扎應嚴格按圖施工,拉筋應勾在受力主筋上,不準漏放,135°鉤靠上,直角鉤靠下。所有鋼筋連接處必須使用綁線綁扎,每個綁扎點使用2 根綁絲。相鄰的兩個綁扎點綁扎方向不準相同,箍筋的拐角位置采用直角綁扎法。制作完成的鋼筋骨架嚴禁私自再次剪切,割斷。吊鉤必須綁扎牢固。鋼筋籠應在指定區域綁扎,綁扎的鋼筋籠要擺放整齊,保證半成品料在鋼筋綁扎區域整齊擺放。不同型號疊合板樓梯鋼筋籠嚴禁混放,同型號鋼筋籠擺放最多兩層,且兩層之間需墊木方。在鋼筋骨架下方墊放15mm 大理石墊塊,墊塊數量不少于4 個/平米。保證箍筋保護層厚度達到設計要求。將模具兩面留槽處封堵嚴實,以免漏漿。檢查各部位鋼筋型號是否正確,用卷尺對鋼筋籠鋼筋間距進行測量,主筋位置誤差控制在±5mm,箍筋位置尺寸控制在±20mm,外漏筋長度誤差控制在0-5mm。

2.9 預埋件安裝及檢查

安裝埋件之前檢查所有工裝是否有損壞、變形現象,如有變形現象,禁止使用。利用工裝保證預埋件及電器盒位置,尺寸誤差控制在±5mm,將工裝固定在模具側模上。所有埋件不允許傾斜,所有埋件上口需封堵嚴實,以免進漿。安裝埋件過程中,嚴禁私自彎曲、切斷或更改已經綁扎好的鋼筋籠。

2.10 混凝土澆注振搗及抹面

澆筑前檢查混凝土坍落度是否符合要求,過大或過小不允許使用。澆筑時盡量避開預埋件及預埋件工裝。澆筑時控制混凝土厚度,在基本達到厚度要求時停止下料。混凝土上表面與側模上沿需保持在同一個平面,不允許高于或低于側模上沿。振搗方式采用振搗棒振搗,振搗至混凝土表面無明顯氣泡溢出,保證混凝土表面水平且有5mm 以上的浮漿。抹面時先用塑料抹子粗抹,使表面平整,無外漏石子。靜停1 小時進行下次抹面,用鐵抹子找平,特別注意埋件、線盒及外露線管四周的平整度,邊沿的混凝土要及時壓平,保證邊沿不超厚并無毛邊。混凝土初凝前用鐵抹子對混凝土上表面進行壓光,保證表面無裂紋、無氣泡、無雜物,表面平整光潔,保證上表面平整在3mm 以內[1]。

2.11 蒸汽養護

抹面之后、蒸養之前需靜停,靜停時間以用手按壓無壓痕為標準,用干凈塑料布覆蓋混凝土表面,再用帆布將墻板模具整體蓋住,保證氣密性,之后方可通蒸汽進行蒸養。溫度控制:控制最高溫度不高于60℃,升溫度15℃/小時,恒溫不高于60℃,時間不小于6 小時,降溫速度10℃/小時[2]。溫度測量頻次:同一批蒸養的構件每小時測量一次,保證符合上述溫度控制要求,并做好測溫記錄。

2.12 墻板的沖洗、修補、打磨

拆模后的墻板先平放到沖洗區進行外觀檢查,檢查平整度、外形尺寸、埋件位置、外露鋼筋長度及間距等。沖洗要求:將外露鋼筋上的殘留混凝土沖洗干凈,粗糙接觸面應以沖洗至漏出骨料為宜。面根據檢查結果做如下處理:檢查完全合格的樓板,可經過沖洗及打上標識后存放,打號準確無誤,字跡清晰整潔。對于外觀有氣泡、表現龜裂或不影響結構的裂紋,輕微漏振等現象,可沖洗后進行修補,修補處要保證與周邊平整度、顏色一致,棱角分明。對于平整度超差或外形尺寸超差及邊角毛邊處要進行打磨處理,保證內頁墻板平整度誤差±4mm,厚度±3mm,長寬誤差±5mm。要求打磨處要平整光潔、棱角處無毛邊。

2.13 存放與運輸

存放區域地面應保證水平。疊合板應分型號碼放,水平放置,層間用木方隔開,層數不超過6 層。疊合板墊放應結合板的尺寸和標準圖集確定墊點位置、個數,確保疊合板長期存放過程中不產生裂縫和撓度。

3 混凝土預制構件出廠質量控制

發貨前主要檢查構件外觀質量,保證擠塑板清潔度,并在接縫處整齊粘貼膠帶,保證外漏鋼筋、電氣盒及線管清潔度。檢查修補質量,要求顏色一致、平整光潔、棱角分明。檢查打號字量,要求準確無誤,字跡清晰、整齊、整潔。

4 混凝土預制構件售后質量管理

通過顧客回訪與顧客溝通后,了解顧客對我們企業產品的售后服務、質量的滿意度情況。并填寫相應的《走訪記錄表》。定期對顧客進行回訪,解決客戶投訴、拓展服務項目、建立并更新客戶檔案信息。根據顧客反饋意見及嚴重程度,采取不同措施,有針對性的解決客戶異議。客戶對我們企業的服務及產品有投訴情況,則了解顧客投訴原因并做好記錄,在規定的時間內解決好顧客的問題。

5 結語

文章分析了影響混凝土預制構件質量的因素,只有從構件生產全過程各個環節進行控制,抓好影響混凝土預制構件質量的各個要點,確保混凝土質量穩定、構件生產全過程各工序得到有效控制,才能使產品質量得到保證。