陶瓷膜分離裝置在高溫凝結水處理中的應用

康 玲

(合肥創想能源環境科技有限公司,安徽 合肥 230088)

關鍵字:陶瓷膜分離裝置;高溫凝結水;處理措施

1 現有高溫凝結水處理措施及存在的問題

在未受到污染的情況下,火電和化工生產過程中產生的高溫凝結水,接近于蒸餾水。但從實際情況來看,由于管道腐蝕問題、物料泄露問題等,高溫凝結水會受到污染,含有油類、鐵等污染物。此時高溫凝結水不能直接進入鍋爐,對其進行循環利用。現有的高溫凝結水處理裝置是先對其進行換熱降溫,然后再進行處理。在冷熱交換過程中會產生較大的熱量損失,引發水資源浪費問題,因此裝置的實用性較差。針對這一問題,研究一種不需要進行換熱降溫的高溫凝結水處理裝置十分必要,在設計過程中,要從安全、環保、節能、節水等角度出發,同時關注于裝置的易用性和使用壽命,盡可能滿足實際生產中的裝置運行需求[1]。

2 陶瓷膜分離裝置在高溫凝結水處理中的應用設計

2.1 陶瓷膜分離裝置設計

本次設計的陶瓷膜分離裝置整體結構如圖1 所示,主要由罐體(1)、槽體(6)、進水管(3)、出水管(12)、安裝板(4)、陶瓷膜(7)、碳纖維過濾罐(13)、閥門(10)、水泵(11) 等部分組成。在安裝板上表面固定罐體,在罐體內底壁固定圓柱形槽體,槽體上端開口,底部連接進水管,延伸到罐體外部。槽體貫穿陶瓷膜,與陶瓷膜滑動連接,其上端開口位于陶瓷膜上方。采用橡膠墊對陶瓷膜和槽體連接處進行密封處理,在陶瓷膜側面固定兩個對稱的連接塊,并與罐體內壁的滑槽進行滑動連接。滑槽內壁和連接塊的連接部分同樣采用橡膠墊進行密封處理。在連接塊的下表面固定凸塊,與連接桿的一段連接,連接桿另一端連接滑塊,然后將滑塊與限位桿連接。限位桿貫穿滑塊,一端與罐體內壁固定連接,另一端與擋塊固定連接。在限位桿上串接彈簧,彈簧的兩端分別與滑塊和罐體內壁連接。罐體底部連接出水管一端,碳纖維過濾罐連接出水管另一端,在出水管上安裝水泵和閥門。

圖1 陶瓷膜分離裝置結構圖

2.2 實用性設計

為提高陶瓷膜分離裝置處理高溫凝結水的使用性,在本次設計過程中還加入了以下幾點實用性設計措施。一是在槽體內底壁安裝水泵二,將其出水口與導流管一端連接,然后將導流管另一端與出水口連接,出水口位置設計在陶瓷膜正上方。二是在連接塊上表面采用兩個互相平衡的彈簧與滑槽上端內壁進行連接。三是在罐體外表面設計有保溫層,減少熱量損失。四是為罐體設計檢修門,在檢修門上開設觀察窗,安裝透明隔板,方便觀察。與現有的高溫凝結水處理裝置相比,陶瓷膜分離裝置采用多層處理方式,可有效提升裝置實用性,優化高溫凝結水處理質量。在處理過程中,直接通入高溫凝結水,處理后再將高溫凝結水直接通入鍋爐,可以將中間過程的熱量散失降至最低。通過采用上述優化措施,也可以有效環節陶瓷膜所受沖擊力,進而提升其使用壽命,為實際應用提供方便,減少運行維護成本[2]。

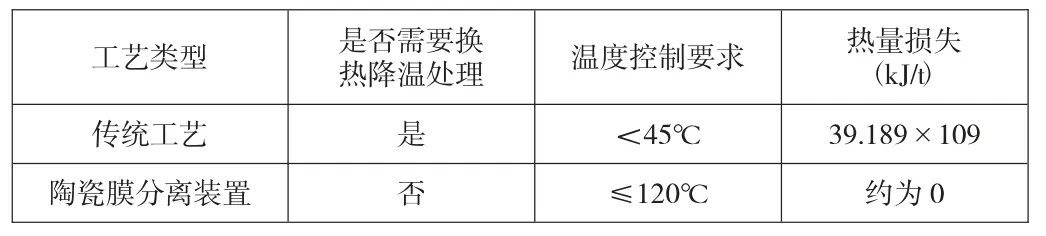

3 陶瓷膜分離裝置應用流程

在上述陶瓷膜分離裝置的應用過程中,經過粗粒化設備進行預處理的高溫凝結水從進水管進入到裝置中,利用高溫除油納米陶瓷膜對其進行處理,然后將高溫凝結水通入到罐體中。經過初步處理的高溫凝結水進入槽體,溢滿槽體后從其上端開口處溢出,再次經過陶瓷膜過濾。然后開啟閥門和水泵,使經過陶瓷膜處理的高溫凝結水進入碳纖維過濾罐中,對其進行細化處理。在經過多層處理后,高溫凝結水的質量可以得到保證。在此過程中,高溫凝結水直接通入罐體,不需要進行換熱降溫,熱量損失接近于0。經過完全處理的高溫凝結水直接進入鍋爐,整個裝置的運行安全環保,具有較好的節能性和節水性。同時陶瓷膜分離裝置還具有占地面積小,自動化程度高,一次性投資低等優點,陶瓷膜分離裝置的應用效果與傳統高溫凝結水處理工藝的比較情況如表1 所示。

表1 陶瓷膜分離裝置與傳統工藝比較情況

對于陶瓷膜分離裝置的陶瓷膜使用壽命問題,當高溫凝結水經過初步處理從槽體溢出時,可減少對陶瓷膜的沖擊力,利用彈簧吸收部分沖擊力,避免其受到損壞。在槽體底部安裝的水泵可以將槽體內殘留的高溫凝結水抽出。連接塊上設置的兩個平行彈簧,通過與上端內壁連接,也可以利用彈簧形變吸收部分沖擊力。在罐體外設計的保溫層可控制罐體與外界的熱量交換,進一步降低熱量損失。而且在運行維護過程中,檢修人員可以通過檢修門上設計的觀察窗,對裝置內部情況進行檢查,為檢修操作提供了方便。

4 結語

綜上所述,針對傳統高溫凝結水處理裝置存在的問題,本次設計的陶瓷膜分離裝置突破了傳統處理技術的局限性,可省略換熱降溫過程,直接對高溫凝結水進行處理。同時采用多層處理方式,可以提升高溫凝結水處理質量。