基于數據融合技術的超聲和渦流缺陷檢測

郭北濤 王琪 張賢 張亞芬

摘 要:鋁合金工件的缺陷探測通常采取單一的無損檢測方法,如超聲檢測或渦流檢測,但是對有些缺陷的識別單一的檢測方法難以達到滿意的效果,檢測的置信度低。為了更準確識別工件的缺陷,運用數據融合技術,采用BP神經網絡融合算法,提出一種基于數據融合的超聲和渦流缺陷檢測智能識別方法。實驗表明該方法能夠有效識別缺陷,提高識別的準確度。

關鍵詞:數據融合;超聲檢測;渦流檢測

DOI:10.16640/j.cnki.37-1222/t.2019.20.041

1 引言

鋁合金因其優良的性能被廣泛應用在軌道交通行業、汽車行業和航空航天行業等。在鋁合金零件的生產中常會出現各種不同的缺陷如裂紋和氣孔等。通常采用超聲檢測和渦流檢測等無損檢測方法檢測缺陷,但有些缺陷因為在工件中存在的位置和形狀特殊,用單一的檢測方法判斷的準確率較低,因此需要采用超聲和渦流復合檢測的方法。針對超聲渦流重合區的缺陷診斷問題,即該區域即是超聲探傷盲區也是渦流探傷盲區,利用數據融合技術對超聲渦流信號在特征層面上融合對缺陷做出準確的判定。因具有良好的自學習和適應性的特點,BP人工神經網絡方法可以用來對被測信號進行多元數據融合處理。因此,將神經網絡算法,應用于超聲和渦流缺陷檢測的數據融合智能識別中,該方法可提高缺陷識別的可靠性和置信度[1]。

2 數據融合技術

因軍事領域的需求人們開始研究數據融合,隨著現代經濟的快速發展,在智能控制、模式識別和故障診斷等諸多民事領域數據融合技術也已被廣泛采用,并進一步體現出巨大的研究和應用價值。數據融合是通過利用計算機對不同傳感器測得的各種信息源進行處理,再根據這些信息源進行計算和決策。

近年來一個新興起的研究領域在逐步發展,即為多傳感器數據融合技術,該項技術可在一個系統內設計和應用不同種類的多個傳感器。多傳感器技術與信號處理、人工智能、故障診斷、模式識別和神經網絡等密切相連,它是一門多學科交叉的新型技術。與安放單一類型的傳感器系統相比較,運用多傳感器的系統,通過采用數據融合技術在解決檢測、跟蹤和識別目標等項任務方面,可使得整個系統的魯棒性和置信度得以提高,提高可靠性,同時還可提高系統精度等[2-3]。

將超聲檢測探頭和渦流檢測探頭測得的檢測數據相融合,工件被檢測缺陷的信息可更全面和準確地被分析,通過數據融合可提高缺陷信息的識別率。單一探頭檢測存在一定的局限性,如:信息獲取受限、測量范圍受限等,多探頭數據融合技術比單探頭數據融合技術更有利于提高對特定的缺陷分類識別進行研究。

3 BP神經網絡技術

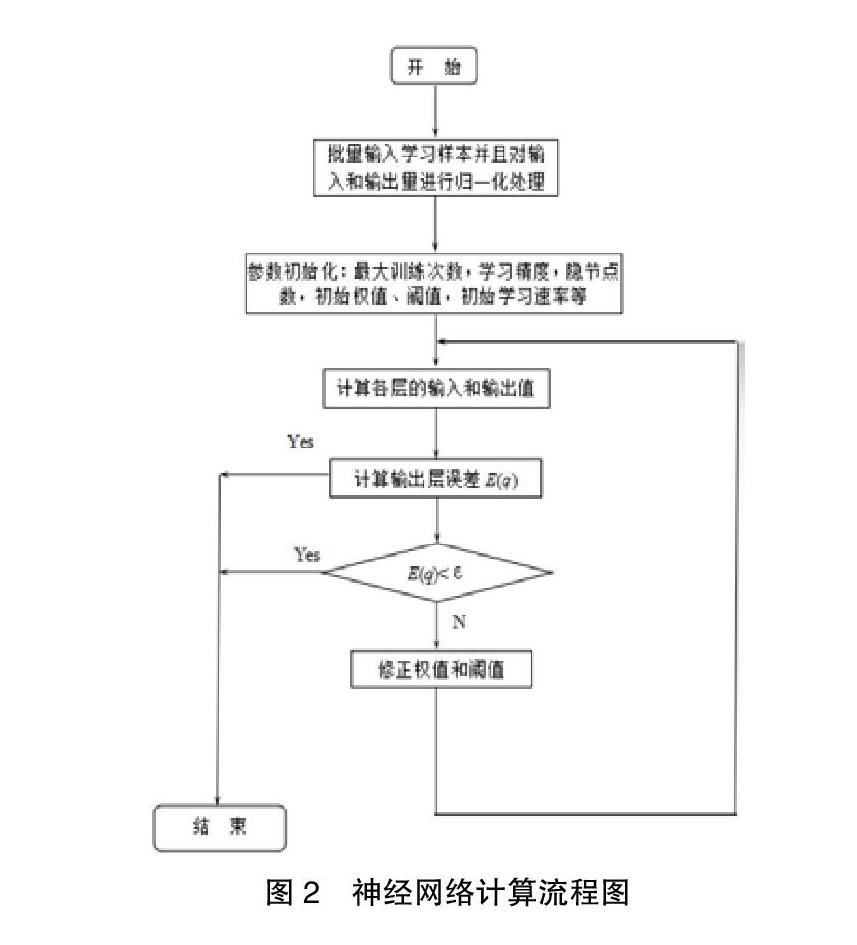

BP神經網絡可模仿人類大腦的思維過程,不同的外部信息由類似人類大腦神經元的多處理單元進行計算和處理。這些處理單元相互連接排列成稱之為層的線性組。由傳感器測得的輸入量被送入到這些線性層中,同時相關聯的權重分別對應著相應的輸入量。在處理單元中將輸入量加權求和并通過相關的傳遞函數計算得到輸出量,同時該輸出量提供下一層神經元所需的信息[4]。

信號的前向傳播和誤差的反向傳播主要構成了BP神經網絡算法。當計算實際輸出時,信號的前向傳播是從輸入到輸出的方向進行;誤差的反向傳播則相反,誤差權值和閾值的修正是從輸出到輸入的方向進行的[5]。

3.1 信號的前向傳播過程

隱含層第i個節點的輸入neti:

隱含層第i個節點的輸出yi:

3.2 誤差的反向傳播過程

反向傳播算法的中心思想是調整權值使得網絡總誤差最小。各輸出層計算神經元的輸出誤差,根據誤差梯度下降法也稱最速誤差下降法計算各層的權值和閾值,最后通過所得的權值和閾值修正網絡,并使最終輸出值接近期望值[5]。公式(3)中為樣本P的二次型誤差準則函數為Ep:

P個訓練樣本系統總的誤差準則函數為:

4 超聲和渦流檢測數據融合

4.1 超聲檢測

超聲檢測是無損檢測的一種,它是利用超聲波對金屬工件進行內部缺陷的檢測。由發射探頭發射的超聲波在工件內部進行傳播,當傳播的超聲波遇到不同的界面時將有回波反射信號。比較發射信號和反射信號的時間差,再根據超聲聲速傳播的速度,可以獲得工件內部的缺陷信息,例如由超聲檢測儀器屏幕上顯示的回波信號高度和位置等信息可以判斷缺陷的大小,位置和大致性質。超聲檢測的特點為:直觀性較差,易漏檢,對近表面缺陷不敏感(稱為超聲波的盲區)。此外,超聲檢測檢驗對人員的技術水平和經驗要求較高[1]。

4.2 渦流檢測

另一種重要的無損檢測方法為渦流檢測,是以電磁感應原理為基礎,通過測量被檢工件內電磁性能的變化,對工件實施內部缺陷檢測。渦流檢測的不足之處為:由于渦流滲透效應的影響,渦流檢測只適用于金屬表面及近表面缺陷的檢查,而工件深層的內部缺陷不能被檢查到[6]。

4.3 超聲和渦流數據融合

超聲和渦流檢測實驗是通過裝桁架機器手端部的超聲和渦流探頭夾持器,分別完成對工件的超聲檢測和渦流檢測。對采集到的缺陷信息中的缺陷特征進行了特征提取與優化,采用神經網絡進行了研究。通過對一定數量的樣本特征進行神經網絡學習和訓練,最后將超聲和渦流檢測的缺陷特征參數進行數據融合的判別。實驗表明采用數據融合技術可實現超聲與渦流探傷重合區的分析和診斷,可對工件缺陷進行全方位的智能識別[1]。

5 結論

針對超聲渦流重合區的缺陷診斷問題,利用數據融合技術對超聲信號特征和渦流信號特征在特征層面上對缺陷做出準確的識別研究,研究表明采用數據融合技術能夠完成缺陷的智能識別,為無損檢測的研究提供了一種新的解決方案。

參考文獻:

[1]胡文剛.基于多值域特征及數據融合的焊縫缺陷超聲檢測與識別[D]. 哈爾濱:哈爾濱工業大學,2012.

[2]姜偉.基于參數融合的座椅舒適度客觀評價方法研究[D].哈爾濱:哈爾濱理工大學,2014.

[3]徐振.基于RFID的汽車預維修故障診斷系統的研發[D].南京:南京林業大學,2012.

[4]神經網絡[DB/OL].http://wenku.bidu.com.2017.

[5]BP神經網絡原理[DB/OL].http://m.book118.com.2016.

[6]周靜.粉末合金盤類零件缺陷無損檢測方法應用研究[D].大連:大連理工大學,2016.