石化項目管道模塊化設計初探

戴頂余

福陸(中國)工程建設有限公司 (上海 201103)

隨著“一帶一路”倡議的推進,越來越多的中國企業選擇開展國際合作,石化企業也不例外,投資國外的項目越來越多。對于項目投資而言,如何尋求最佳的成本平衡方案始終是困擾項目管理者的一大難題。從歷史數據來看,勞動力成本的上升速度超過了材料成本的上升速度。因此,如何有效地利用勞動力、控制勞動力成本,是項目成功與否的重要影響因素。模塊化設計通過將建造現場的大部分工作轉移到模塊預制廠,極大地提高了生產效率,降低了項目的勞動力成本。

模塊是指一種按客戶要求定制的,將設備、管道、電氣、儀表等按工藝要求建造在鋼結構內,可實現一種或多種功能,并可整體運輸和吊裝的系統集成設施。簡單地說,模塊化設計建造就是首先進行模塊化設計,然后進行異地建造和外圍運輸,最后進行現場安裝[1]。

1 石化項目模塊化設計的優缺點

國外石化項目模塊化設計的發展大概經歷了三個階段:第一個階段是鋼結構和管道進行集成模塊化設計和制造;第二個階段是設備及與其相連的管道、電氣儀表進行模塊化設計和制造;目前進入到第三個階段,即工藝模塊化設計[1]。項目的模塊化需要整體考慮決策。

1.1 模塊化項目的優勢

通過對近期多個模塊化項目進行分析,可以發現大多數石化項目早期作出采用模塊化設計方案的決定,多數是因為預計到模塊化設計施工將會對項目的成本控制或者進度控制產生有利的影響。模塊化預制組裝通常在模塊預制廠中進行,相比于施工現場,更容易以合適的薪資招聘到經驗豐富的工人;由于工作環境和條件比現場更好,并且采用標準化建造方法,生產效率和施工質量會得到很大的提高。如果選擇亞洲的模塊預制廠,和項目所在地(美國或者歐洲國家)相比,在人工成本方面具有很強的競爭優勢。此外,模塊預制廠受天氣等惡劣環境的影響較小,并且可以避免非常多的高空作業,極大地提高了項目的安全性。對于大型石化項目,由于模塊預制可以在多個模塊廠同時進行,還可以和現場的土建施工交叉作業,因此可以大大縮短建造周期。此外,由于絕大多數的工作量被轉移到了模塊預制廠,項目現場的勞動力需求會大大減少。

1.2 模塊項目的劣勢

從本質上講,模塊化項目節省成本的預期是以相當多的額外設計和較高的采購成本為代價的。模塊運輸過程中需要安裝大量的臨時結構、管道、設備支撐,以及臨時運輸梁。根據項目經驗,在液化天然氣(LNG)模塊化項目中,鋼結構的消耗量通常比普通項目高15%~25%,某些復雜的大型模塊化項目比例可能高達50%,這一數值取決于模塊化項目的具體內容、總體規劃以及執行方法。除了鋼結構成本,安裝在模塊中的設備需要被雙重運輸 (從設備制造廠到模塊預制廠,再到項目現場);超大型模塊需要昂貴的自行式模塊運輸車(SPMT)來進行陸地轉移,并且需要重吊船或者駁船來進行海上運輸。因此,模塊化項目的運輸成本也遠高于一般項目。

2 石化項目模塊的分類

石化項目模塊一般按功能單元和運輸質量進行分類。

2.1 按功能單元劃分

(1) 管廊模塊(PAR)

管廊模塊通常包含鋼結構框架、必要的檢修/操作通道、管道、電纜橋架、照明燈具等,如圖1所示。

圖1 管廊模塊

(2)工藝單元模塊(PAU)

工藝單元模塊可以被視作一個獨立完備的系統,包括結構、設備、管道、儀表、控制系統、電氣設備、電氣和控制系統電纜、照明、蒸汽伴熱系統、保溫絕熱和安全設施等。

(3) 設備撬塊(VPU)

2.2 按模塊運輸質量劃分

(1) 小型模塊

小型模塊是可通過公路或鐵路運輸的獨立工廠單元模塊,可以放置在預制好的基礎上,然后與相鄰的模塊連接,幾乎不需要現場工作,其尺寸一般受限于可用的運輸途徑。

(2) 大型模塊

全球海運業界通常把重大件貨物分為3種,即600 t以下,600~1000 t,1000 t以上[2]。 參照該定義,大型模塊一般指運輸總質量不超過600 t的模塊,該類模塊吊裝時可以通過傳統的吊裝索具來實現。

(3)超大型模塊

一般指總重超過600 t的模塊。使用非傳統的提升/頂升(液壓千斤頂)和SPMT運輸方法,必須使用大型專業起重機來吊裝;通常由駁船或重型運輸船運輸。

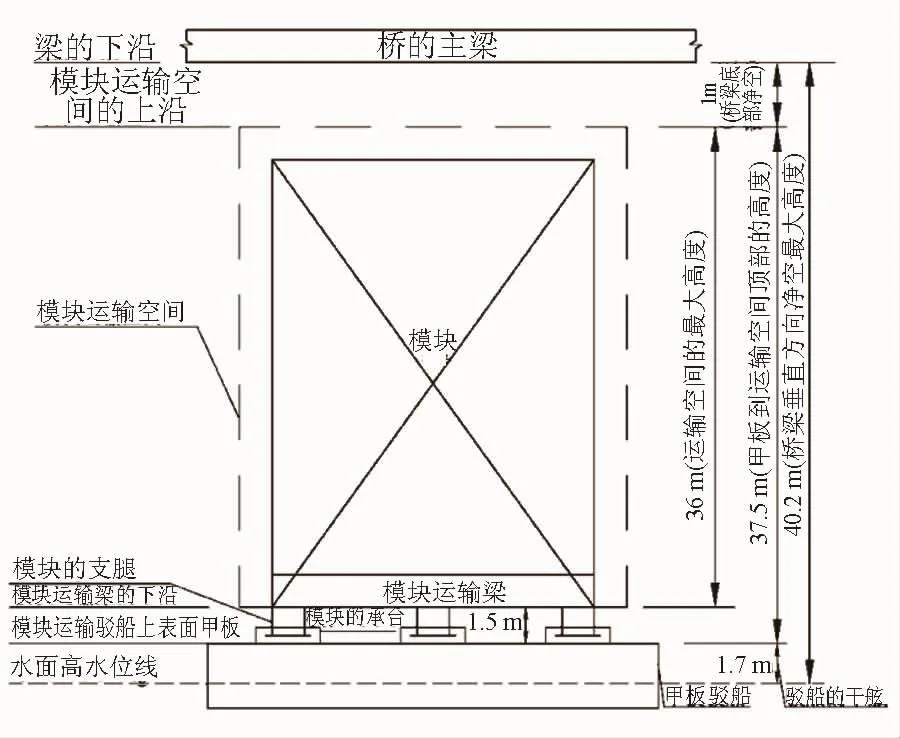

3 石化項目模塊的最大運輸尺寸和運輸質量

模塊的最大運輸尺寸和運輸質量是按照船運公司提供的數據計算而得,需要在項目初期盡早確定下來,該數據會直接影響模塊項目的執行效果。某二苯基甲烷二異氰酸酯(MDI)項目,模塊由國內的模塊廠進行預制組裝,由重載船通過海運運輸到項目所在地附近的港口,經由甲板駁船沿密西西比河轉運到項目現場。由于沿河堤壩限重1200 t,因此模塊的總質量不得超過該限制。模塊最大運輸高度限制為36 m(按照漲潮時密西西比沿河的架空橋的最大允許通行高度計算得到),參見圖2。根據采用駁船的類型,模塊的最大長度和寬度設定分別為35和24 m。因此,該項目模塊的最大運輸空間為35 m×24 m×36 m(長×寬×高)。該尺寸指的是模塊的外輪廓尺寸,即模塊內的任何一個組件都不能超出范圍。

圖2 船運模塊高度計算簡圖

4 石化項目的管道模塊化設計

與現場施工項目一樣,模塊化管道設計必須滿足相關設計標準及規范的要求。此外,受限于模塊的運輸尺寸和運輸質量,壓力管道設計和施工在模塊的劃分、設備布置、管道布置、管道材料、管道應力分析、管道的預制組裝和管道壓力試驗等方面需要特殊考慮。

4.1 模塊的劃分和設備布置

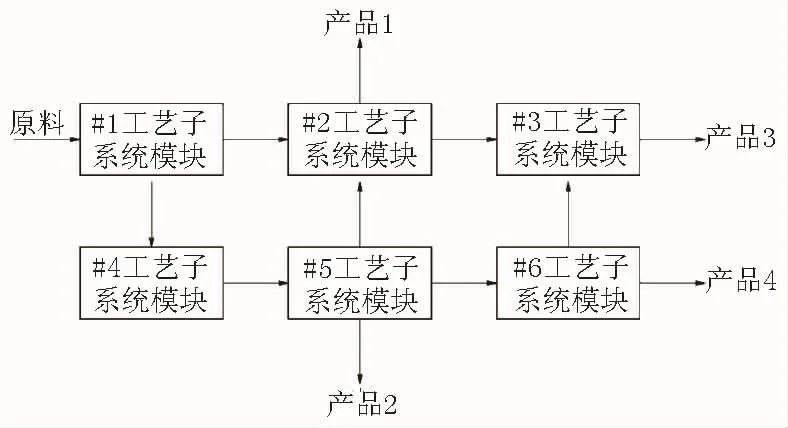

通常,模塊化設計驅動設備布置,而不是設備布置決定模塊化方案。在滿足工藝條件且滿足安全性、可施工性、可操作性、可維護性的條件下,需要最大限度地提高系統的完整性,最大化利用模塊空間。模塊化設計是在對工藝系統整體分析的基礎上,劃分并設計出一系列功能模塊,通過模塊的選擇和組合生產不同產品,以滿足市場不同需求的設計方法[3]。在化工裝置中,工廠的各個裝置就是不同功能的模塊。在進行模塊劃分時應先將整套系統模塊劃分為若干功能獨立的子系統,根據總平面布置,對各子系統進行合理擺放,每個子系統根據模塊化設計標準進行設備平面布置[4]。目前,國內外比較主流的模塊項目劃分工作流程如下所述。

(1)識別工藝流程塊

將整個項目按照工藝單元分成多個子系統模塊(見圖3),通常每個子系統模塊不超過20~25臺設備,如果可能,最好同時做好大管道的管道研究圖,并且需要考慮典型設備的操作及檢維修要求。

圖3 典型的項目工藝流程分塊圖

(2)在總圖上為各工藝系統模塊分配空間并安排子模塊的設備布置

該步驟需要盡可能地優化模塊設備的類型和尺寸,盡可能使用標準設備。如果立式設備的高度超出模塊的限高要求,可以考慮替換成臥式設備。對于換熱器而言,如果工藝允許,體積小巧緊湊的板式換熱器是一個不錯的替代方案。典型的子系統設備布置圖參加圖4。

(3) 布置審查

相比于傳統項目,模塊化項目早期的設備布置工作除了總圖、工藝和管道專業外,也需要其他專業的及早參與,以確保模塊劃分和設備布置符合該專業設計規范的要求。

4.2 模塊項目的材料分類

相比于現場施工項目,模塊預制廠需要結構、設備、管道和閥門等的就位節點更早,因此相應的設計和采購的進度要求會被提前,甚至會被壓縮。及早正確購買材料是模塊化項目成功的關鍵因素之一。對于管道專業而言,模塊化項目的材料通常分為模塊材料、隨模塊運輸材料、現場施工安裝材料等。

(1) 模塊材料

模塊中所有的設備、管道和閥門等都歸屬于模塊材料。

(2)隨模塊運輸材料

當模塊安裝測試完畢,離開模塊預制廠時,原本需要安裝在模塊內的管道、閥門等永久模塊組件不在最終位置,它們需要單獨預制,并隨模塊一起運輸到現場。例如:石墨換熱器,由于擔心運輸過程中設備會損壞,通常運送到現場安裝。但是為了減輕現場的工作量,連接這些換熱器的管道、閥門材料會在模塊預制廠提前預制好,然后隨模塊一起運送到現場,待換熱器安裝就位后,完成最終的組裝工作。管道設計時需要考慮管道支架的位置,以決定拆分管道的最佳位置(通常選擇第一片法蘭分界處)。

(3)現場施工安裝材料

需要現場安裝的模塊永久組件(設備、管道和閥門等),或者安裝在模塊外部的組件等通常直接發送到項目現場預制組裝。例如:某國外項目,安全閥是國內生產,項目現場在美國。安全閥出廠前雖然通過了美國機械工程師協會(ASME)授權檢驗機構的檢驗,但根據美國鍋爐壓力容器檢驗師協會(NBBI)NB-18泄壓裝置認證條款的規定,必須重新校驗安全閥啟閉壓力和在該壓力下的密封性能等,校驗合格才能投入使用。如果安全閥在模塊廠安裝后運輸到項目現場,由于不能在線檢測,需要再次拆下來送檢,所以通常將安全閥直接運送到現場。這里的安全閥可以理解為現場材料。模塊運輸時,安全閥需要用臨時管道替代。

4.3 模塊項目的管道應力分析

對于模塊化項目而言,管道應力的工作分為3部分。

(1)傳統應力分析

根據臨界管線表進行管道系統設計和操作工況的應力分析,計算結果必須符合項目規范的要求。

(2)臨時支吊架的設計

和傳統項目相比,模塊化項目管道需要有足夠多的臨時支架,以確保管道運輸過程中不會移位或滾動。通常直管道至少有2個支撐點,如果管道走向發生改變,則必須至少有3個支撐點,參見圖5。管道臨時支撐點增加了臨時結構梁,管托可采用螺栓固定或夾緊,小管道(DN≤50 mm)可以用“U”型螺栓和角鋼卡在一起,也可以使用綁帶或繩索將其與結構捆緊。通常,模塊預制廠負責提供臨時支架。

圖5 管道臨時支架

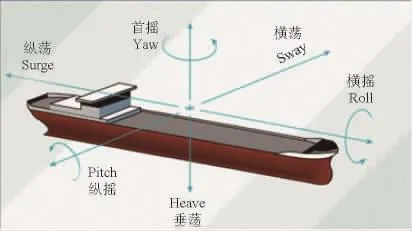

(3)模塊海運荷載分析

模塊海運過程中,因船舶運動和重力而產生慣性力[5]。由于船只的慣性力,模塊的鋼結構、設備以及管道系統都會跟著做橫搖、縱搖和垂蕩運動,參見圖6。管道應力過大會引起管道和支架破壞,因此必須增加海運工況的應力分析,在合適的位置設置臨時支架(軸向限位支架和豎向限位支架),確保足以抵抗海運過程中產生的動載荷;但同時要能夠提供足夠的管道柔性以吸收結構和設備位移。

4.4 模塊項目管道的預制和組裝

(1)管段的預制

圖6 船舶的6自由度運動

為了提高模塊預制廠的裝配效率,可以將模塊中的長管道拆分成段,提前進行集中預制,然后再進行模塊內組裝。管段預制的地點可以是模塊預制廠,也可以是第三方的管段加工廠。管道預制完成后通過集裝箱運往目的地。需要焊接的管道,模塊出廠時管道端部需要提前打好坡口,并且加上保護塞。

(2) 焊縫

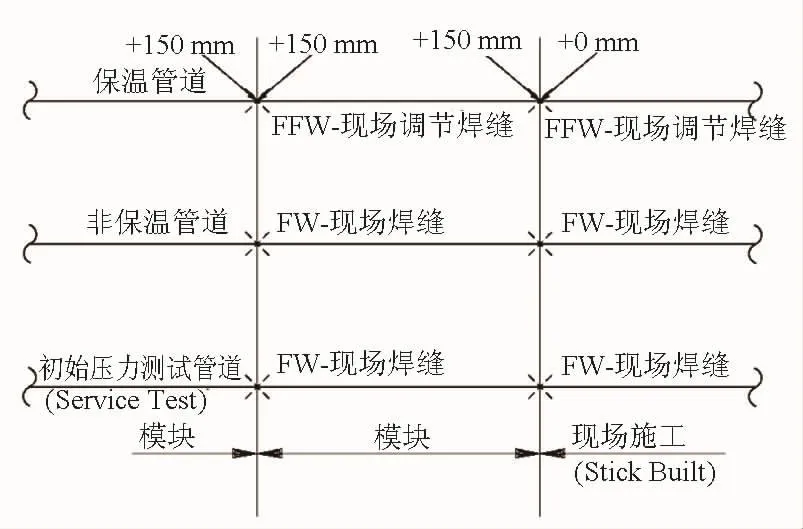

對于模塊化項目,焊縫的種類通常有以下3種:①現場焊縫。通常是模塊和現場部分的連接焊縫或者現場管道間的焊縫。②模塊預制廠的現場焊縫(FW Module)。預制管段在預制完成后,需要運送到模塊裝配廠進行管段的連接,FW Module是在模塊預制廠內完成的焊縫。③現場調節焊縫(FFW)。

現場調節焊縫允許在兩個模塊分界處各自額外提供150 mm的直管段以備模塊預制廠或現場在管道端部焊接壓力測試的管帽,從而可以在不連接整個系統的情況下對單個模塊的管道系統進行壓力測試。但是對于絕熱管道而言,只有在整個管道系統壓力測試合格后,才能進行保溫保冷的施工。為了最大限度地減少現場施工量,引入了封閉焊縫(Closure Welds,也稱黃金焊)的概念。如果焊縫按ASME B31.3-2016工藝管道標準第344.7節進行制造過程中的檢查,而又按第344.5節進行100%射線照相檢查或者按第344.6節進行100%超聲波檢查合格,管系或組件已經按第345.2.3 c節通過泄漏試驗,則連接這種管系或組件的最終封閉焊縫不需要進行泄漏試驗[6]。因此,封閉焊縫可以理解成一種未經壓力測試的接合焊縫,可以用來在現場將預制好并且完成壓力測試的兩個模塊管道連接起來。由于焊接要求和焊接成本較高,封閉焊縫的使用需要提前得到業主的同意,并且由施工團隊確認具體的位置。對于絕熱管道,模塊廠通常會在壓力試驗合格后,完成大部分的絕熱施工工作,但在模塊焊縫接口兩側各預留500 mm不做絕熱施工,待模塊現場封閉焊接完畢并且無損檢測合格后,再完成這一部分的施工。需要注意的是,只有氣壓或者水壓試驗的絕熱管道才需要添加現場調節焊縫。對于模塊分界點是法蘭的絕熱管道,模塊預制廠壓力試驗可以利用盲板將管道端頭盲死,來完成壓力測試,而不需要考慮現場調節焊縫。對于初始壓力測試和非絕熱要求的管道,由于壓力測試在現場完成,也不需要考慮現場調節焊縫。由圖7所示。

圖7 模塊分界點的焊縫類型

(3)現場焊縫位置的確定

① 現場焊縫的位置首選水平管段(焊縫是垂直的)。管徑較大的現場焊縫,由于焊接技術問題,工人施工時水平焊縫耗費的焊接時間是垂直焊縫的2倍。

② 對于不同材料(如碳素鋼和不銹鋼)的焊接,不允許在材料變化的位置設置現場焊縫,盡量在管段預制廠內完成焊接,如果不可避免,可以考慮法蘭連接;對于同種材質、不同壁厚的管道和管件,焊接如果不可避免設置為現場焊縫,必須在管道軸測圖上增加備注,提醒現場工人在施工時為避免內壁錯邊而進行修整。

③ 對于管廊上的管道,現場焊縫的位置應該盡量靠近管架,同時保持足夠的凈間距。

④ 現場焊縫的位置還應該盡量避開受限空間,如果條件允許,焊縫高度盡量位于地面或者平臺以上300~1850 mm處,盡量減少現場腳手架的使用。

⑤ 鍍鋅管不允許焊接,管道端部為法蘭連接并且在管段預制廠進行熱鍍鋅。管段的預制尺寸通常受到鍍鋅池大小的限制。

⑥ 需要焊后熱處理(PWHT)的管道,要盡量減少現場焊縫的數量,并且要確保現場有足夠的空間來完成焊后熱處理。

⑦ 盡量避免在焊接的閥門處設置現場焊縫,特別是焊縫還需要焊后熱處理的情況。為防止高溫破壞閥門,現場需要二次拆除閥門。如果不可避免,應在焊接閥門前后增加一段直管段。

4.5 模塊項目管道的壓力試驗

為了減少現場工作量,模塊預制廠的管道通常在裝運前完成大部分的壓力測試工作。這樣現場只需要完成模塊接口以及現場施工部分的壓力測試工作。和常規項目一樣,壓力測試應符合項目標準規范的要求。模塊管道的壓力測試一般包括如下3類。

(1) 水壓試驗

模塊和模塊之間的水壓試驗,除了前文提到的預留150 mm的辦法外,在測試壓力允許的情況下,還可以在管道末端使用水壓試驗堵頭來進行水壓試驗。水壓試驗堵頭通過加壓墊圈滑入管道,以非破壞性方式密封管道。為了允許堵頭插入,管道末端必須是直管段,不能是管件(彎頭或三通等)。

(2) 氣壓試驗

由于氣壓試驗有釋放能量的風險,一般只應用在如下2種情況中:工藝要求不能和水直接接觸的管道介質,例如硅烷、氯苯、光氣、氯氣或氯化氫氣體等,采用氣壓試驗;管道承受不了水壓試驗的重量,比如大直徑的蒸汽管線,進行液壓試驗需要額外增加支撐,框架結構的強度也需要增強,考慮到經濟性以及模塊運輸質量的限制,采用氣壓試驗。

(3)初始運行壓力測試

對于 GC3(ASME B31.3-2016,Category D)的管道,經設計和業主同意,可以在試車時用管道輸送的流體在操作壓力下進行壓力測試。當介質為氣體時需要進行預試驗,壓力為0.2 MPa。對于模塊化項目,為了減少現場的工作量,經過業主同意,項目批準,可以將管道的初始運行壓力試驗轉移到模塊預制廠進行。

5 結語

管道模塊化設計是傳統管道設計方案的有效替代。在當今競爭激烈的環境中,工程師必須具有創新意識,通過傳統和非現場施工技術(包括預制、預裝配和模塊化)的適當平衡,最大限度地發揮模塊化設計的效益。隨著越來越多的模塊化項目的成功實施,模塊化設計已經證明了其有效性,在不久的將來必將被應用于更多的石化項目。