某煤化工項目升級改造廢水處理技術研究

金奕

上海朗日工程技術有限公司 (上海 200437)

煤化工產業產生的廢水量大,污染物的種類多、濃度高,對環境水體的污染日趨嚴重,嚴重威脅人們健康和安全。因此,對煤化工廢水進行處理使其達標排放顯得尤為重要。煤化工項目產生的廢水量相當可觀,回用這部分廢水,從而降低新鮮水的用量,實現資源綜合利用與廢水達標排放的目標,具有非常重要的社會意義。

1 國內某煤化工項目裝置升級改造工程概述

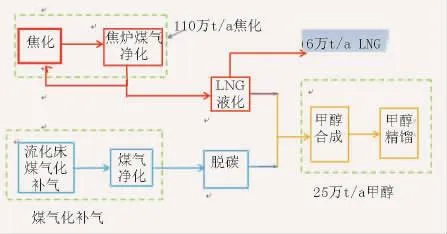

某煤化工項目,原裝置產能為110萬t/a焦化、12萬t/a甲醇,現對其進行升級改造,產能為110萬t/a焦化,25萬t/a甲醇,6萬t/a液化天然氣(LNG)。該項目地處鄂爾多斯臺地北緣的低丘陵區。原設計利用濕熄焦將煉制好的赤熱焦炭冷卻到便于運輸和貯存的溫度;根據GB 16297—1996《大氣污染物綜合排放標準》,濕熄焦對大氣污染嚴重,不利于環保,現改為干熄焦降溫。干熄焦用惰性氣體循環產生蒸汽,可以代替產相同蒸汽量的鍋爐,減少對大氣的污染。這樣一來,原來廢水預處理后的濃鹽水(可以用于熄焦的復用水)就沒有了出路。現考慮把這部分復用水通過濃鹽水處理后回用到循環水補水中去,盡可能地減少工程新鮮水的用量,達到節水的目的,同時做到廢水經濃鹽水處理產出固體鹽 (工業鹽或者雜鹽),做到零排放。

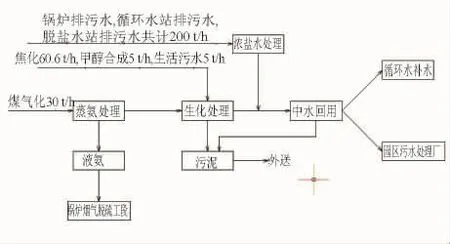

該煤化工項目工藝流程見圖1。

圖1 煤化工項目工藝流程

2 項目升級改造3種廢水處理方案

2.1 方案一

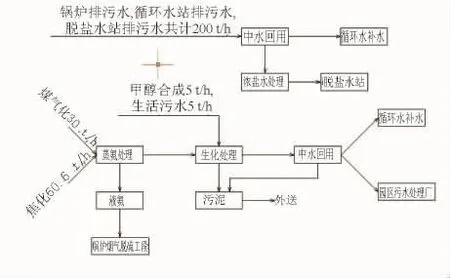

方案一考慮使焦化和煤氣化過來的廢水一起進入蒸氨處理,然后去生化和中水回用作循環水補水,具體如圖2所示。該項目是續建項目,當時蒸氨工段只考慮了利用煤氣化的廢水進行蒸氨處理,目前蒸氨工段的地基已經澆注完成,蒸氨塔的長徑比已經定死,所以,使焦化廢水也進入蒸氨塔是不合適的,方案一不可行。

2.2 方案二

方案二在方案一的基礎上作了改進,修改了焦化廢水去向,把原來煤氣化和焦化一并去蒸氨的90.6 t/h廢水,改為焦化的60.6 t/h廢水直接進入生化處理。這樣就能在不改變前期蒸氨設備的基礎上,達到廢水凈化的目的。

具體流程如圖3所示。

圖2 方案一廢水處理流程

圖3 方案二廢水處理流程

2.3 方案三

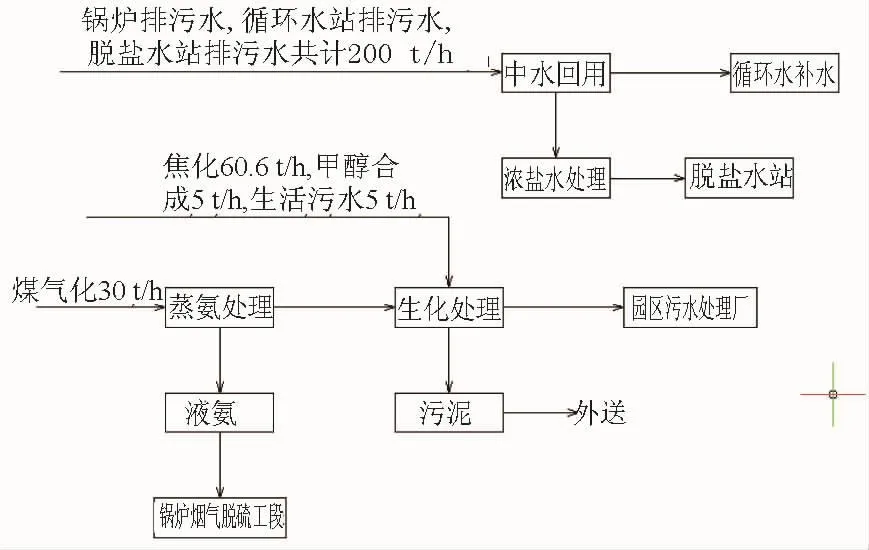

當前環保形勢非常嚴峻,國家對廢水排放要求嚴格。為了響應國家的環保倡議,中水回用,減少新鮮水用量,做到廢水零排放,提出了方案三。在方案二的基礎上,考慮了中水處理后,水質指標符合GB/T 19923—2005《城市污水再生利用 工業用水水質》中敞開式循環冷卻水系統補充水指標。本著節約用水的原則,把這部分中水回用到循環水系統,具體流程如圖4所示。

圖4 方案三廢水處理流程

3 廢水處理方案的確定

根據煤化工工廠廢水水質,比較方案二和方案三,確定最終的工藝方案。該項目廢水處理大致可以理解成3個環節,分別對其進行分析。

3.1 蒸氨處理

環節一為蒸氨處理,目的是通過處理回收廢水中的氨水,收集后送項目煙氣脫硫工段,作為催化劑回用。

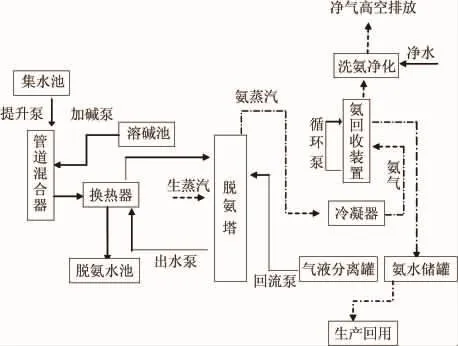

去蒸氨處理的廢水來自煤氣化的煤氣冷凝液,在正常操作條件(操作溫度為60~85℃、操作壓力為 0.2~0.4 MPa、操作流量為 30 t/h)下,煤氣化廢水蒸氨處理前后的指標如表1所示。蒸氨工藝流程圖見圖5。

表1 廢水蒸氨處理前后的各項參數

圖5 蒸氨工藝流程圖

氨氮廢水貯于原水貯罐,均質均量后用泵提升,經管道混合器補堿至pH≥10.5,和塔底高溫水換熱后,進負壓汽提脫氨塔;來自界外的低壓蒸汽接入負壓汽提脫氨塔塔底,高溫水在塔的作用下逐層沸騰噴射脫氨,塔底出水達到或優于工藝要求值。汽提揮發出來的氨蒸汽精餾后進入冷凝器,含氨冷凝水部分回流至汽提塔。汽液分離出來的氨氣 (含二氧化碳)由抽氨混合真空裝置進入氨回收裝置,回收氨水(含碳酸氫銨)。溢出的尾氣進洗氨凈化器,用凈水洗滌凈化,控制凈水進水量,達到所需氨水質量濃度后,進入氨水儲罐,外送到煙氣脫硫工段,作為脫硫劑使用,既經濟又環保,實現生產物的循環利用。蒸氨出來的廢水直接送往生化處理。

3.2 生化處理+中水處理

環節二中蒸氨處理后的廢水與焦化廢水一起去了生化處理,經生化處理后的水進行回用,可以減少新鮮水的用量。

3.2.1 生化處理(與中水回用系統一并布置)

生化處理污水量為100.6 t/h。甲醇合成工段污水流量為5 t/h,主要污染物為0.1%CH4O,0.1%高沸點醇;生活污水流量為5 t/h;焦化工段污水流量為60.6 t/h;煤氣化工段污水流量為30 t/h,主要污染物為揮發酚、硫化物、HCN、NH3、COD、烴類等。

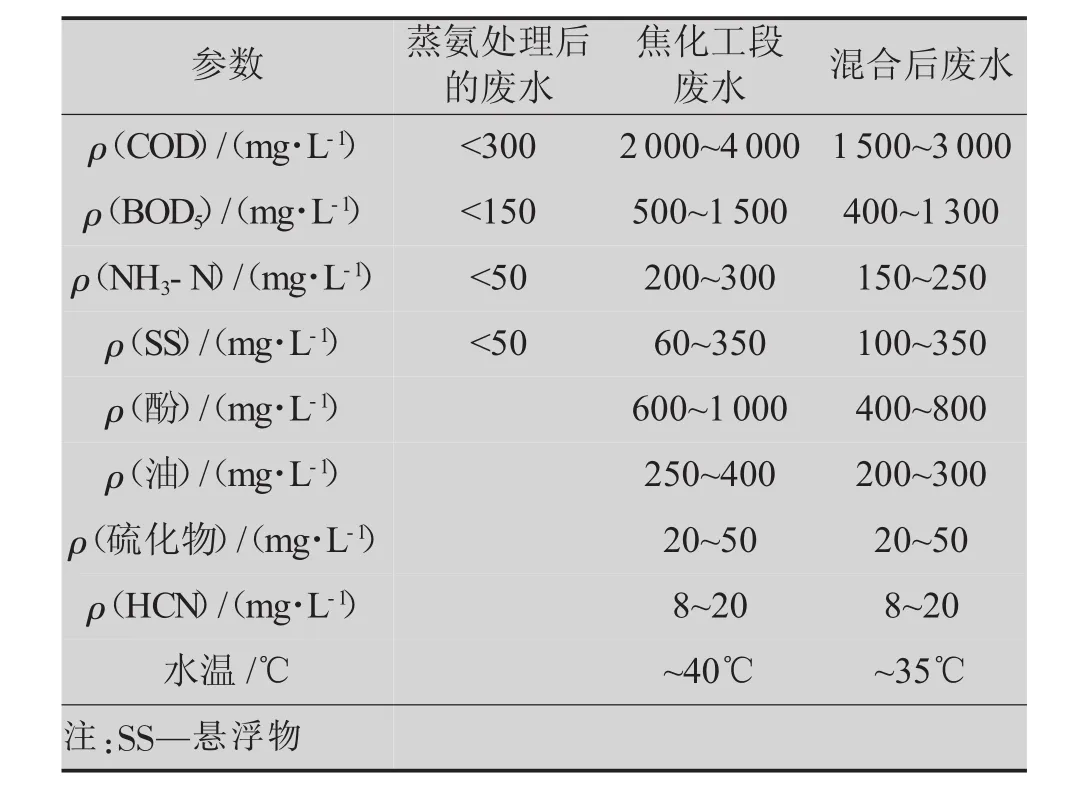

考慮生產和生活污水量的波動性及不可預見性,設計生化處理規模按60%~110%負荷考慮。廢水各項參數如表2所示。生化處理流程如圖6所示。

表2 廢水來源及混合后的水質

圖6 污水生化處理流程簡圖

有壓生產污水由管架利用余壓進入隔油池,無壓生產廢水及生活污水經提升后進入隔油池,除去輕油及重油。收集到的輕油及重油送冷鼓工段回收利用。

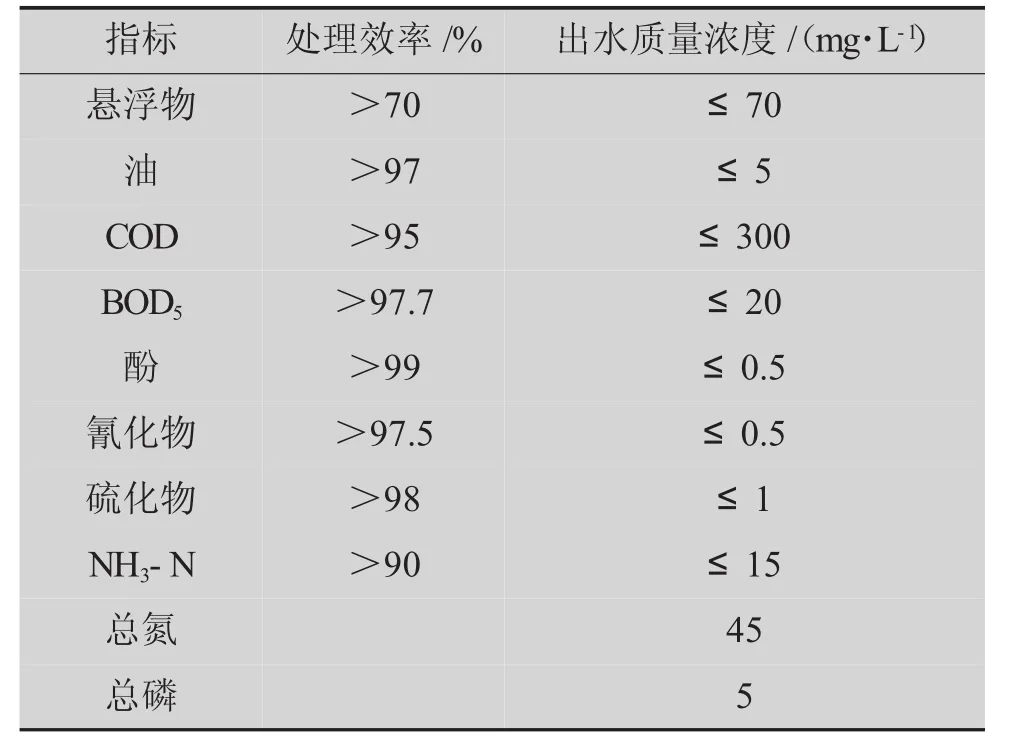

除去輕油及重油后的污水進入氣浮池進一步去除乳化油及膠狀油,后進入調節池。在調節池中設有潛水攪拌機,從而達到對污水進行均質的目的,經調節后的污水進入厭氧池,在厭氧段利用酸化菌對大分子有機化合物進行酸性發酵,將其降解成小分子有機化合物,再通過甲烷菌進一步甲烷化;在缺氧段利用反硝化細菌的作用將污水中的NO3-、NO2-離子還原成為N2、N2O等氣體;在好氧段利用硝化細菌及亞硝化細菌的作用將污水中的NH3-N氧化成NO3-、NO2-,同時在好氧池中鼓入充足的空氣,并加入微生物所必需的各種營養,利用所培養的好氧微生物去除污水中的大部分COD等污染物。出水經中間沉淀池沉淀后進入接觸氧化池,進一步去除水中的有害物質。在接觸氧化池內鼓入足夠的空氣以滿足生化處理的需要,接觸氧化池出水經最終沉淀池沉淀并加壓過濾后全部送往中水處理。剩余污泥經壓濾機脫水后外送固廢處理站。處理效率及出水水質由表3所示。

表3 生化處理效率及出水水質

生化處理出水水質滿足GB 8978—1996《污水綜合排放標準》中的一級標準,排至園區污水處理廠。園區內污水廠的納污標準為:ρ(COD)≤300 mg/L,ρ(NH3-N)≤25 mg/L,ρ(總氮)≤45 mg/L,ρ(總磷)≤5 mg/L。

3.2.2 中水處理

為節約新鮮水用水量,將循環水系統的排污水、脫鹽水站排水、鍋爐排污水收集后,進入中水回用裝置,產品水回用作為循環水系統的補充水。設計處理規模為200 m3/h。

循環水系統的排污水、脫鹽水站排水、鍋爐排污水的不合格項目主要為懸浮物、總溶解性固體(TDS)。采用混凝沉淀+超濾+反滲透的處理工藝,從而使原水經處理后經濟合理地滿足循環水補充水水質指標。

中水處理流程為:斜板沉淀池→原水池→原水泵→過濾器→超濾裝置→超濾水箱→超濾水泵→反滲透保安過濾器→反滲透高壓泵→反滲透裝置→回用水箱。反滲透的預處理設施采用斜板沉淀池+多介質過濾器+疊片式過濾器+超濾的設計,符合環保要求,同時高效、緊湊的超濾因過濾精度很高,能夠去除98%以上的有機物、99.99%以上的微生物,確保產水淤泥密度指數(SDI)小于1。

中水處理后的出水水質按照GB/T 19923—2005中的敞開式循環冷卻水系統補充水來核定。

200 t/h的進水,經過中水回用處理后,130 t/h達標清水進入循環水補水回用,系統分離出70 t/h濃縮水(濃鹽水)。

3.3 濃鹽水處理

項目原用濕熄焦,改用干熄焦后濃鹽水沒有了出路,現考慮對濃鹽水進行濃縮結晶處理,以實現廢水零排放。采用濃縮+預處理+蒸發的處理工藝,最終析出固體結晶(工業鹽外售),處理后的凈水和蒸發的冷凝水回用到循環水補水系統,可降低用水成本。

濃鹽水處理流程為:先對70 t/h濃鹽水作濃縮處理,減少濃鹽水量,再在縮量的基礎上用加藥的方式去除氨氮、硅,最后進行蒸發處理,蒸出固體工業鹽。這樣就使得整個污水處理流程實現了廢水零排放。

3.4 最終方案確定

從3個方案的比較中可以看出,該項目改建既可選用方案二也可選用方案三,但是生化處理后廢水中COD超標,這股來自于生化處理的廢水不建議和另外3股清凈下水一起并入中水回用處理,因此方案三被否定。項目最終確定選用方案二,采用清污分離處理的方式,工業廢(污)水經過蒸氨、生化處理后達到納污指標,進入污水處理廠再處理,清凈下水經過中水回用處理復用到循環水補水。最后濃鹽水經過濃縮、預處理、蒸發后得到工業鹽外售。該方案清污分離、運行維護方便、投資及運行費用較低、同時沒有廢水外排,做到零排放。

4 結語

在工業化程度越來越高的當今社會,工業廢水嚴重污染環境,影響公眾生活。通過處理工業廢水提高水資源的利用率,對緩解日益嚴峻的水資源壓力具有重要意義。該項目響應了國家節能減排的號召,并且做到了廢水零排放,具有標桿意義。