關于澳洲低溫韋帕礦在氧化鋁生產中的應用研究

曲禹穎

(山東南山東海氧化鋁有限公司,山東 龍口 265713)

目前山東省的氧化鋁公司低溫生產線逐漸開始采用澳洲、印度、巴西、馬來西亞等地區的鋁土礦取代印尼礦生產氧化鋁,以此保證氧化鋁低溫線生產的礦石供應。其中,澳洲低溫礦是主要的礦源[1]。本文主要針對目前澳大利亞低溫韋帕礦在山東某氧化鋁廠低溫生產線的應用現狀,以及將其應用在高溫生產線的應用價值進行研究,并與該廠現使用澳洲高溫礦進行溶出效果經濟效益比對。

1 澳洲低溫韋帕礦的使用現狀

目前,山東某氧化鋁廠進口的澳洲低溫礦主要用于低溫線生產,澳洲低溫礦包括戈夫礦和韋帕礦兩種礦石,礦石結構形態疏松多孔,在溶出過程中,反應不僅發生在礦粒表面,而且能滲透到礦粒內部的毛細管和裂縫中。其中低溫韋帕礦氧化鋁含量達到49%左右,鋁硅比達到7.0以上,用于低溫溶出生產線,赤泥鋁硅比達1.8左右,溶出率較低,其溶出效果相對差一些。為更好的驗證礦石溶出效果,開展了實驗室實驗[2]。

澳洲低溫礦在低溫溶出條件下溶出性能研究:

1.1 實驗原料

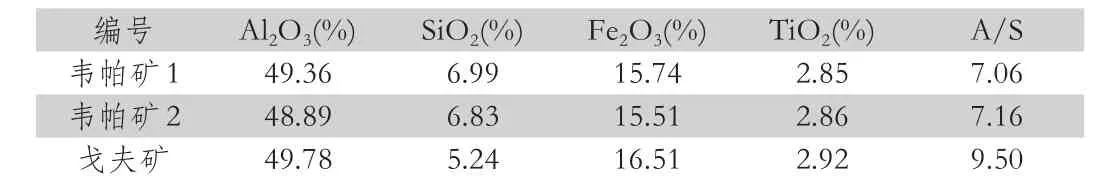

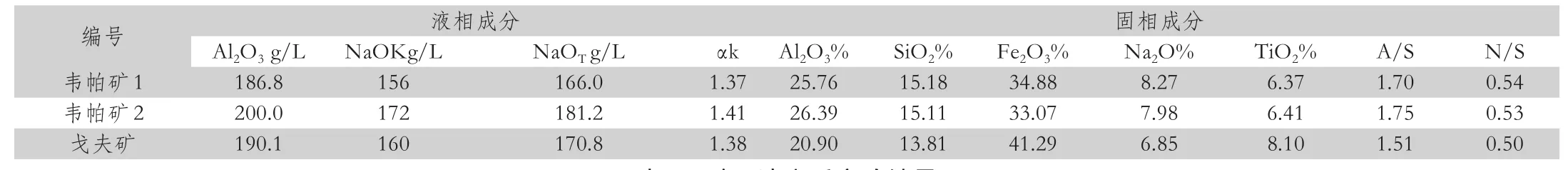

將礦石烘干、研磨、混勻后分析其化學成分,結果見表1。

表1 礦石化學成分

采用日本島津生產的XRD-6000型衍射儀對礦石進行XRD分析,可以看出,澳大利亞低溫礦主要由活性好,結構疏松的三水鋁石礦構成,具體組分及含量如表2所示。

表2 礦石物相成分

實驗用溶出母液采用該氧化鋁廠現場使用的循環母液,3個礦石分別采用以下三個溶出母液進行低溫溶出實驗。

1.2 實驗設備和實驗條件

溶出實驗在GSHA-2L型高壓反應釜內進行。低溫溶出采用溶出溫度140℃,保溫時間15分鐘。攪拌轉速為280r/min。

1.3 實驗方法與數據

根據配礦量計算,在1升母液中加入一定量的礦石,加入至高壓釜內進行溶出實驗,待實驗完成后,將溶出礦漿抽濾,進行液固分離,分別測定液相和固相化學成分如表3。

1.4 實驗結果計算及討論

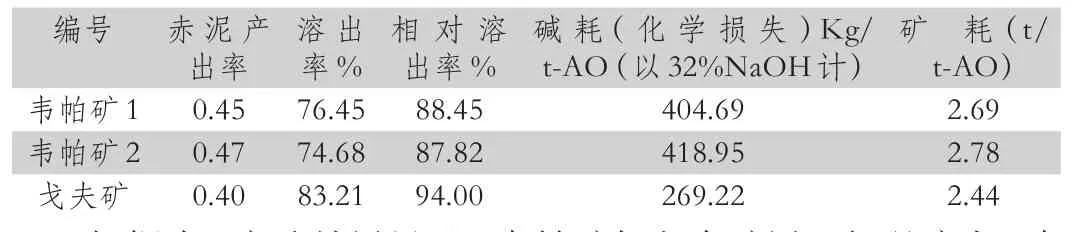

通過將澳洲低溫礦進行低溫溶出實驗后的化學成分分析結果,計算礦石溶出的赤泥產出率,溶出率,相對溶出率,礦耗,堿耗,并進行數據比對,結果見表4。

表4 實驗計算結果

根據表4實驗結果顯示,韋帕礦與戈夫礦用于低溫溶出,韋帕礦溶出赤泥鋁硅比和鈉硅比較戈夫礦溶出赤泥高,赤泥產出率高,溶出率低,溶出效果較戈夫礦差,堿耗(化學損失)較戈夫礦堿耗高100 Kg以上,礦耗也較高。

2 澳洲低溫韋帕礦在高溫溶出條件下的應用研究

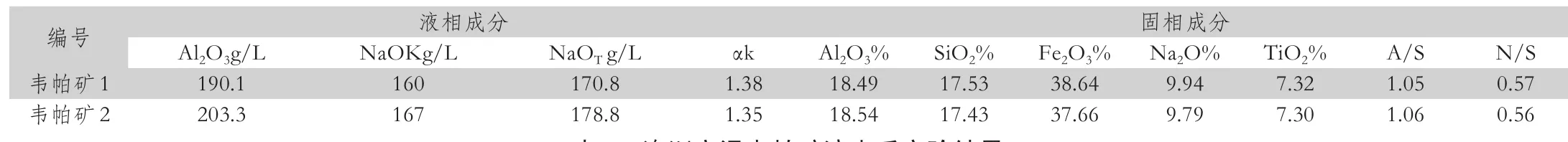

2.1 低溫韋帕澳礦的高溫溶出實驗

采用溶出溫度240℃,保溫時間10分鐘。

表6 實驗計算結果

實驗結果顯示,兩個低溫韋帕礦用于高溫溶出生產,溶出赤泥鋁硅比較低,赤泥產出率低,溶出率高,可達84%,每噸氧化鋁礦耗為2.42噸,較用于低溫溶出生產礦耗可降低0.32噸。生產每噸氧化鋁堿耗(化學損失)平均為394Kg(32%),比用于低溫生產線可降低堿耗(化學損失)18Kg,低溫韋帕礦用于高溫溶出生產可降低生產成本約113元/t-AO。

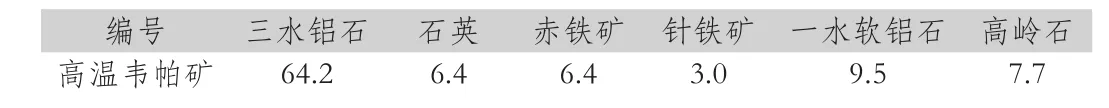

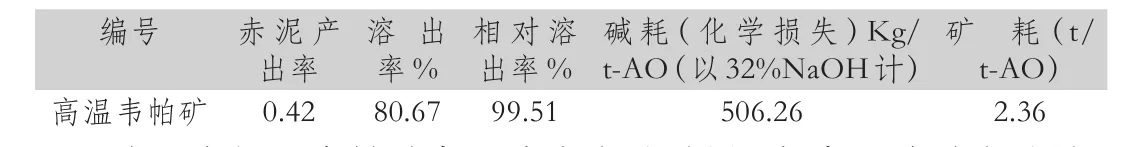

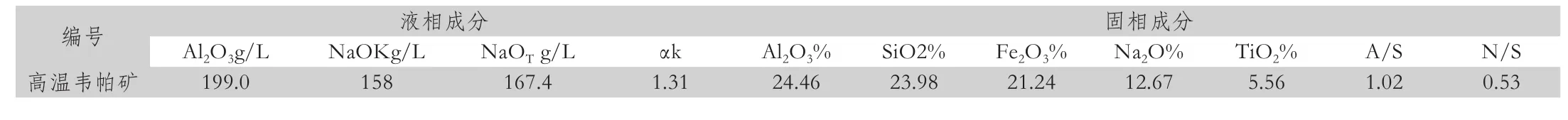

2.2 現用的高溫韋帕澳礦的高溫溶出實驗

表7 澳洲高溫礦化學成分

表8 澳洲高溫韋帕礦物相成分

表10 澳洲高溫韋帕礦石實驗計算結果

將兩個低溫韋帕礦高溫溶出實驗結果,與高溫澳礦實驗結果比較,溶出赤泥鋁硅比和赤泥產出率基本相當,生產每噸氧化鋁堿耗(化學損失)較高溫澳礦可降低113Kg. 另外根據該廠2016年年報計算,高溫線每噸氧化鋁堿耗(化學損失)平均為494Kg,若采用澳洲低溫韋帕礦用于高溫線可降低堿耗(化學損失)100Kg/t-AO.

表3 礦石低溫溶出后實驗結果

表5 礦石溶出后實驗結果

表9 澳洲高溫韋帕礦溶出后實驗結果

3 結論及建議

3.1 結論

(1)將低溫韋帕礦用于高溫溶出生產比用于低溫溶出,溶出赤泥鋁硅比較低,赤泥產出率降低,溶出率高,可達84%,每噸氧化鋁礦耗為2.42噸,較低溫溶出生產可以降低礦耗0.32噸。也就是說,1噸低溫韋帕礦用在低溫生產線上,可產0.36噸氧化鋁,而將其用于高溫生產線上,可生產氧化鋁0.41噸,多產0.05噸。

(2)低溫韋帕礦用于高溫溶出,與該廠現用的高溫韋帕礦比較,生產每噸氧化鋁堿耗(化學損失)較高溫韋帕澳礦可降低堿耗112Kg. 按該廠2016年年報計算,高溫線每噸氧化鋁堿耗化損平均為494Kg,若采用澳洲低溫韋帕礦用于高溫線可降低堿耗(化學損失)100Kg.

(3)目前,進口低溫韋帕礦比高溫礦差價在每噸50元左右,在價格上有很大的優勢。

綜上所述通過試驗對比低溫韋帕礦用于高溫較用于低溫更有優勢,是可行的,可以進一步降低氧化鋁生產成本,提高經濟效益。

3.2 建議

根據上述結論,建議在低溫生產線礦源充足的情況下,將低溫韋帕礦用于氧化鋁高溫生產,可提高韋帕礦的溶出率,提高礦石利用率,同時降低高溫生產氧化鋁的化學堿損失,降低生產成本,獲取更好的經濟效益。